北京帶AI算法纖維直徑報告系統(tǒng)服務(wù)

傳統(tǒng)實驗室檢測常受限于地域與時間,,檢驗人員需現(xiàn)場操作設(shè)備,,數(shù)據(jù)共享與審核流程繁瑣。而纖維直徑報告系統(tǒng)通過云端技術(shù)打破了這一壁壘,。系統(tǒng)支持 24 小時無人值守掃描,樣本放入掃描儀后自動完成數(shù)字化,、AI 分析及報告生成,。檢驗人員可通過手機(jī)、電腦等終端遠(yuǎn)程訪問云端數(shù)據(jù),,對每一根纖維進(jìn)行標(biāo)注與審核,。多人協(xié)作模式下,不同地區(qū)的檢驗人員可同時查看同一根纖維的高清圖像,,實時討論并修正檢測結(jié)果,,確保報告的準(zhǔn)確性。此外,,云端存儲保障了數(shù)據(jù)的安全性與長久性,,避免因硬件故障導(dǎo)致的數(shù)據(jù)丟失。這種 “智能化 + 遠(yuǎn)程化” 模式不僅節(jié)省人力成本,,更推動了檢測行業(yè)的數(shù)字化轉(zhuǎn)型,。支持多纖維束同步檢測,單批次可完成 5000 根纖維分析,。北京帶AI算法纖維直徑報告系統(tǒng)服務(wù)

纖維直徑不均導(dǎo)致濕巾抗拉強(qiáng)度波動,,影響用戶體驗。系統(tǒng)統(tǒng)計纖維直徑變異系數(shù),,AI 算法關(guān)聯(lián)抗拉測試數(shù)據(jù),。某衛(wèi)生用品公司借此技術(shù)將濕巾強(qiáng)度標(biāo)準(zhǔn)差降低 40%,客戶滿意度提升 22%,。

地毯纖維直徑偏差過大會導(dǎo)致磨損不均,,增加駕駛風(fēng)險。系統(tǒng)自動檢測纖維直徑分布,,AI 算法預(yù)測磨損壽命,。某汽車制造商應(yīng)用后,地毯耐磨壽命延長 35%,,召回事件減少 60%。

汽車內(nèi)飾阻燃纖維直徑偏差超 2μm 時,,燃燒速率增加 20%,。系統(tǒng)動態(tài)監(jiān)控纖維直徑,實時調(diào)整紡絲工藝,。某零部件公司借此技術(shù)通過 FMVSS 302 認(rèn)證,,產(chǎn)品訂單量增長 40%。 江西智能型纖維直徑報告系統(tǒng)檢測報告自動加蓋電子簽章,,符合實驗室認(rèn)證要求,。

【羊絨純度保衛(wèi)戰(zhàn)】AI混紡難題行業(yè):某羊絨品牌曾因15%羊毛摻假被索賠2300萬元,傳統(tǒng)檢測面臨:人工識別羊絨鱗片誤差率>12%直徑重疊區(qū)(14-16μm)無法精細(xì)區(qū)分司法鑒定缺乏可視化證據(jù)鏈技術(shù)亮劍:多模態(tài)識別系統(tǒng):?800nm近紅外光譜分析鱗片密度?偏振光成像捕捉雙折射特性?AI比對百萬級纖維特征庫司法存證模塊:→每根纖維DNA式數(shù)字指紋存檔→檢測過程區(qū)塊鏈存證→自動生成法庭采信報告打假案例:2023年協(xié)助海關(guān)查獲480噸"假羊絨",涉案金額超5億元,,系統(tǒng)數(shù)據(jù)成為定罪關(guān)鍵證據(jù),。

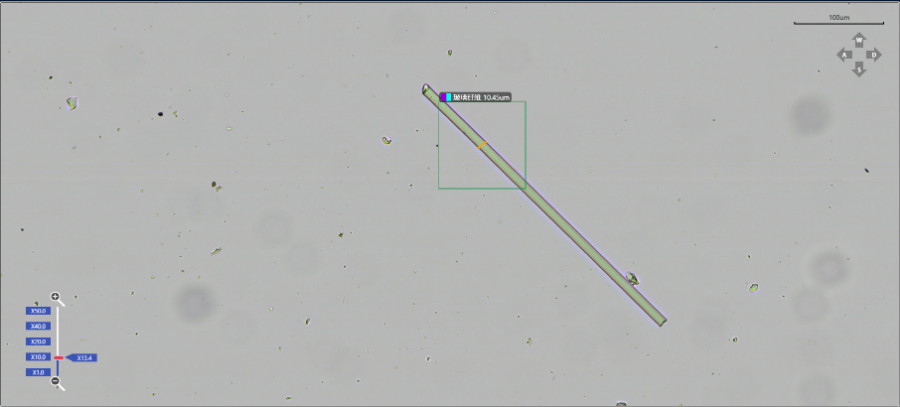

針對玻璃纖維直徑檢測難題,系統(tǒng)采用深度學(xué)習(xí)算法精細(xì)識別纖維輪廓,,排除樹脂,、氣泡等干擾,定位準(zhǔn)確率達(dá) 100%,。全片掃描模式確保無遺漏,,3 分鐘生成符合 GB/T 7690.5 標(biāo)準(zhǔn)的檢測報告。某復(fù)合材料公司應(yīng)用后,,玻璃纖維制品強(qiáng)度標(biāo)準(zhǔn)差降低 45%,,良品率提升至 97%。

系統(tǒng)24小時無人值守運(yùn)行,,云端存儲檢測報告。某檢測公司應(yīng)用后,,日處理樣本量從80份增至240份,,檢測成本降低65%,客戶續(xù)約率提升至92%,。遠(yuǎn)程審核功能使資源利用率提高4倍,,海外業(yè)務(wù)占比從15%提升至40%。傳統(tǒng)人工檢測單樣本成本200元,,耗時4小時,;系統(tǒng)成本降至50元/樣本,3分鐘出報告,。某面料廠應(yīng)用后,,年檢測成本節(jié)省180萬元,ROI達(dá)4:1,。檢測效率提升使新品開發(fā)周期縮短40%,,年新增銷售額1200萬元,。系統(tǒng)自動生成帶電子簽章的檢測報告,符合FDA要求,。某醫(yī)療公司借此減少第三方檢測依賴,,年合規(guī)成本降低300萬元,產(chǎn)品上市周期縮短40%,。AI輔助分析功能幫助優(yōu)化生產(chǎn)工藝,,原材料浪費率下降25%。提供定制化檢測方案,,可根據(jù)客戶需求進(jìn)行功能擴(kuò)展,。上海高速測量纖維直徑報告系統(tǒng)

支持自定義檢測參數(shù),適應(yīng)不同客戶特殊需求,。北京帶AI算法纖維直徑報告系統(tǒng)服務(wù)

紡織生產(chǎn)線上,,纖維直徑的穩(wěn)定性決定了產(chǎn)品的一致性。傳統(tǒng)離線檢測無法滿足實時監(jiān)控需求,,而纖維直徑報告系統(tǒng)通過 24 小時無人值守掃描,,實現(xiàn)每小時處理 20 + 樣本,檢測數(shù)據(jù)實時同步至云端,。生產(chǎn)線工人可通過手機(jī) APP 查看當(dāng)前批次纖維的直徑分布曲線,,系統(tǒng)自動觸發(fā)預(yù)警機(jī)制(如直徑標(biāo)準(zhǔn)差超閾值),幫助企業(yè)實現(xiàn) “零缺陷” 生產(chǎn),。某大型面料廠應(yīng)用后,,因纖維不均導(dǎo)致的次品率下降 82%,生產(chǎn)效率提升 35%,。

牛仔布,、黑羊毛等深色纖維的檢測長期依賴化學(xué)褪色,不僅耗時且污染環(huán)境,。系統(tǒng)創(chuàng)新采用特定波長光源穿透樣本,,結(jié)合 AI 圖像增強(qiáng)算法,無需化學(xué)處理即可清晰呈現(xiàn)纖維輪廓,。檢測結(jié)果與標(biāo)準(zhǔn)褪色法高度吻合(R2>0.99),,檢測時間從 2 小時縮短至 3 分鐘。某環(huán)保紡織企業(yè)借此技術(shù)通過 OEKO-TEX 認(rèn)證,,其深色面料訂單量增長 40%,,同時減少 80% 的化學(xué)試劑使用。 北京帶AI算法纖維直徑報告系統(tǒng)服務(wù)

- 江西高速測量纖維直徑檢測設(shè)備解決方案 2025-06-02

- 四川實驗室用纖維直徑檢測設(shè)備解決方案 2025-05-30

- 廣東質(zhì)檢用纖維直徑檢測設(shè)備選擇 2025-05-30

- 天津新型纖維直徑檢測設(shè)備哪家好 2025-05-30

- 北京自動化纖維直徑檢測設(shè)備選擇 2025-05-30

- 江西科研級纖維直徑檢測設(shè)備怎么選 2025-05-30

- 四川自動化纖維直徑檢測設(shè)備哪個好 2025-05-30

- 江蘇智能型纖維直徑檢測設(shè)備方案 2025-05-30

- 山東帶AI算法纖維直徑檢測設(shè)備服務(wù) 2025-05-30

- 通量大纖維直徑檢測設(shè)備服務(wù) 2025-05-30

- 湖北什么是ABB斷路器詢問報價 2025-06-02

- 江蘇膠原蛋白光學(xué)美容儀怎么選購 2025-06-02

- 崇明區(qū)高質(zhì)量的計量校準(zhǔn)證書 2025-06-02

- 唐山手持風(fēng)速儀品牌 2025-06-02

- 無錫-86度超低溫冰箱咨詢報價 2025-06-02

- 廣東封閉式安全閥哪里好 2025-06-02

- 崇明區(qū)雙金屬溫度計 2025-06-02

- 上海專注拉壓雙向傳感器拆裝 2025-06-02

- 校準(zhǔn)以太網(wǎng)1000M物理層測試哪里買 2025-06-02

- 南京特殊醋酸電磁流量計銷售電話 2025-06-02