北京本地羊毛羊絨成分自動定量系統(tǒng)替代人工方案

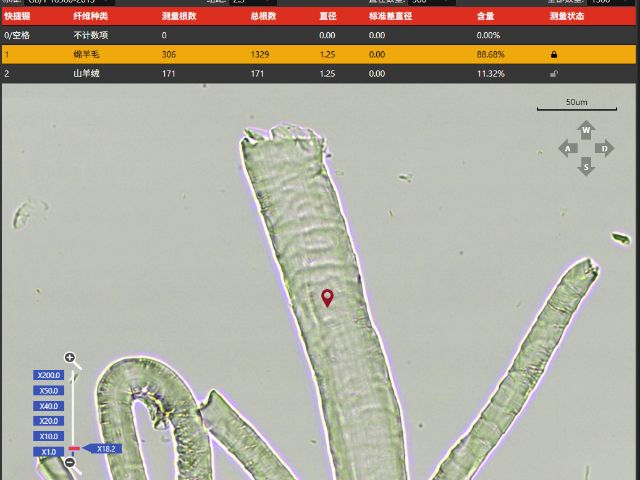

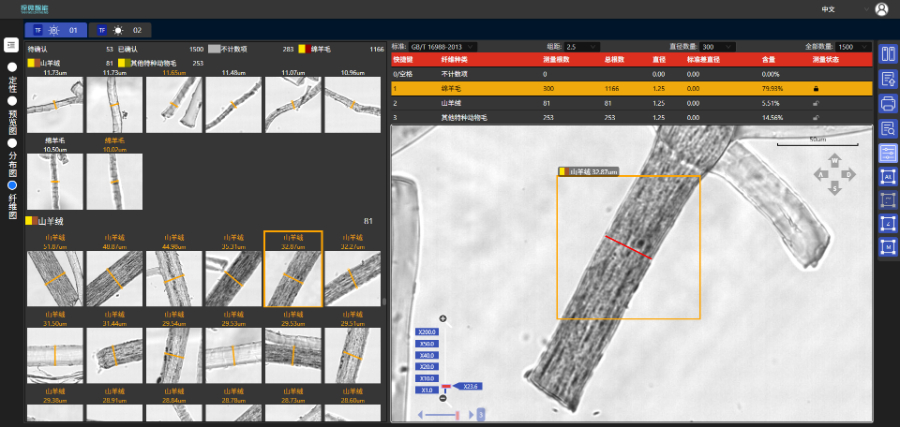

該系統(tǒng)集成了機器視覺與AI纖維識別算法的深度融合技術(shù),通過自主研發(fā)的光譜分析模塊與多層圖像卷積神經(jīng)網(wǎng)絡,構(gòu)建了行業(yè)先進的纖維成分解析模型。區(qū)別于傳統(tǒng)顯微鏡人工計數(shù)的主觀誤差,其主干技術(shù)突破在于實現(xiàn)了纖維直徑,、鱗片結(jié)構(gòu)、皮質(zhì)層特征的三維數(shù)據(jù)建模,結(jié)合動態(tài)閾值校準算法,,使復雜混紡樣本的成分識別精度達到納米級量化標準。硬件層面采用工業(yè)級線陣CCD掃描系統(tǒng),,配合1200dpi光學分辨率鏡頭,,確保纖維形態(tài)的微觀特征無失真采集,為后續(xù)AI算法提供了高質(zhì)量數(shù)據(jù)源,,從技術(shù)底層重構(gòu)了毛紡成分檢測的方法論,。壓力傳感器自動識別樣本類型,智能調(diào)整檢測參數(shù),。北京本地羊毛羊絨成分自動定量系統(tǒng)替代人工方案

云端存儲采用彈性擴容架構(gòu),,企業(yè)可根據(jù)檢測量增長情況,按需增加存儲容量(**小擴容單位500GB),,并支持歷史數(shù)據(jù)的冷熱分層存儲:近1年數(shù)據(jù)存儲于高性能固態(tài)盤(讀取延遲<10ms),,1年以上數(shù)據(jù)遷移至機械硬盤(成本降低60%),同時保持全量數(shù)據(jù)的檢索能力,。某大型紡織集團部署3年后,,存儲容量從初始的2TB擴展至15TB,,數(shù)據(jù)檢索效率未受影響,IT基礎設施成本較自建數(shù)據(jù)中心節(jié)省30%,。光源模塊的LED陣列采用模塊化設計,,單個LED損壞時不影響其他光源工作,更換過程無需專業(yè)工具(3分鐘內(nèi)完成),。智能散熱系統(tǒng)通過熱管與鰭片組合,,將光源基板溫度控制在40℃以下(遠低于LED的比較好工作溫度60℃),延緩光衰速度,。實測顯示,,在日均工作16小時的強度下,光源模塊的有效壽命可達8年,,遠超行業(yè)平均5年的更換周期,。西藏羊毛羊絨成分自動定量系統(tǒng)國產(chǎn)替代云存儲系統(tǒng)采用分布式冗余,確保數(shù)據(jù)安全且長期可追溯,。

針對羊毛羊絨混紡產(chǎn)品的質(zhì)量爭議主干 —— 成分含量的合規(guī)性,,系統(tǒng)通過雙重校準機制確保數(shù)據(jù)可靠性:首先,內(nèi)置 2000 + 纖維標準圖譜庫,,涵蓋國內(nèi)外主流羊種(如澳洲美利奴,、內(nèi)蒙古白絨山羊)的纖維形態(tài)特征;其次,,采用動態(tài)質(zhì)控樣本實時比對技術(shù),,每完成 20 份檢測自動插入標準樣進行精度校驗,確保設備長期運行無漂移,。經(jīng)國家紡織制品質(zhì)量監(jiān)督檢驗中心認證,,其重復檢測誤差率≤0.3%,遠優(yōu)于 GB/T 16988-2013 標準要求的 1% 誤差上限,,為前沿品牌的質(zhì)量溯源提供了不可篡改的數(shù)字化憑證,。

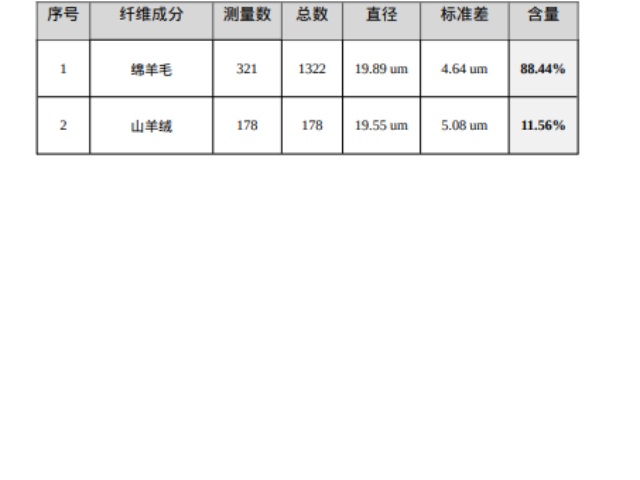

直徑計算模塊采用亞像素邊緣檢測技術(shù),通過Canny算子提取纖維輪廓后,,運用**小二乘法擬合纖維中軸線,,實現(xiàn)0.1μm級的直徑測量精度。系統(tǒng)自動過濾粘連纖維,,對重疊區(qū)域采用分水嶺算法進行輪廓分割,,確保復雜交織樣本的單纖維識別率超99%。測量結(jié)果同步生成直徑分布直方圖,,顯示不同區(qū)間纖維的占比(如14-16μm羊絨纖維占比,、18-22μm羊毛纖維占比),為面料柔軟度,、強度等性能指標的預判提供數(shù)據(jù)支撐,。與人工千分尺測量的隨機誤差(±1μm)相比,系統(tǒng)的重復性測量誤差控制在±0.3μm以內(nèi),,滿足**羊絨制品的細度分級需求,。自動計算每根纖維直徑,結(jié)合統(tǒng)計分析生成含量比例數(shù)據(jù),。

在國際貿(mào)易中,,成分不符是導致退貨、索賠的主要質(zhì)量問題之一,。本系統(tǒng)通過檢測數(shù)據(jù)區(qū)塊鏈存證” 功能(可選配),,將每份檢測報告的原始圖像、分析參數(shù),、時間戳等信息上鏈固化,,形成不可篡改的電子憑證。當面臨客戶質(zhì)疑時,,企業(yè)可直接提供區(qū)塊鏈存證報告,,經(jīng)第三方機構(gòu)驗證后即可快速化解糾紛。據(jù)統(tǒng)計,,使用該功能的企業(yè)因成分爭議導致的客訴率下降 85%,,***提升了出口貿(mào)易中的質(zhì)量話語權(quán),尤其對依賴 OEM/ODM 模式的企業(yè)具有關(guān)鍵風險對沖價值,。系統(tǒng)自動測量纖維直徑,,結(jié)合 AI 算法快速計算各類成分含量。西藏羊毛羊絨成分自動定量系統(tǒng)國產(chǎn)替代

單臺設備日處理樣本超 200 份,,大幅提升企業(yè)檢測效率,。北京本地羊毛羊絨成分自動定量系統(tǒng)替代人工方案

系統(tǒng)自動統(tǒng)計每位審核員的標注準確率、處理時效,、爭議解決率等7項績效指標,,生成個人審核能力評估報告。管理者可通過數(shù)據(jù)識別**審核人員(如準確率>98%的“**級”審核員),,并為新手制定針對性培訓計劃(如重點學習高爭議纖維的特征差異),。某檢測機構(gòu)應用后,審核團隊的整體準確率從92%提升至96%,,人力培訓成本下降40%,,實現(xiàn)了審核資源的精細化管理。傳統(tǒng)光學檢測的景深通常不足50μm,,導致彎曲纖維的中部或重疊區(qū)域失焦,。本系統(tǒng)通過Z軸動態(tài)聚焦技術(shù),將有效景深拓展至200μm,,配合圖像融合算法,,使纖維在3D空間內(nèi)的任意部位均清晰可辨,。對于卷曲度高的羊毛纖維(如美利奴羊毛的天然波狀彎曲),該技術(shù)使完整形態(tài)的檢測率從60%提升至95%,,避免了因局部失焦導致的纖維類型誤判,。北京本地羊毛羊絨成分自動定量系統(tǒng)替代人工方案

- 四川實驗室用纖維直徑檢測設備解決方案 2025-05-30

- 廣東質(zhì)檢用纖維直徑檢測設備選擇 2025-05-30

- 天津新型纖維直徑檢測設備哪家好 2025-05-30

- 北京自動化纖維直徑檢測設備選擇 2025-05-30

- 江西科研級纖維直徑檢測設備怎么選 2025-05-30

- 四川自動化纖維直徑檢測設備哪個好 2025-05-30

- 江蘇智能型纖維直徑檢測設備方案 2025-05-30

- 山東帶AI算法纖維直徑檢測設備服務 2025-05-30

- 通量大纖維直徑檢測設備服務 2025-05-30

- 四川在線式纖維直徑檢測設備哪家好 2025-05-30

- Grade A50雙電接點超高純壓力表市面價 2025-05-31

- 杭州熒光檢測光譜儀公司 2025-05-31

- 杭州金相磨平機供應商 2025-05-31

- 四川pms粒子計數(shù)器怎么用 2025-05-31

- 進口雙金屬溫度計共同合作 2025-05-31

- 廣東針刺式防爆閥售后服務 2025-05-31

- 長沙顯微鏡供應商 2025-05-31

- 陜西運動捕捉系統(tǒng)出廠價格 2025-05-31

- 信號隔離器LDG8082-F2 2025-05-31

- 復合膜片快裝隔膜閥品質(zhì) 2025-05-31