江蘇在線式纖維直徑檢測設(shè)備選擇

《纖維直徑檢測設(shè)備》以0.1μm測量精度重新定義行業(yè)標準,,搭載高分辨率光學(xué)傳感器與AI圖像增強算法,,即使在復(fù)雜工業(yè)環(huán)境中也能實現(xiàn)100%纖維定位,。系統(tǒng)采用全域掃描技術(shù),,單次可完成240份樣本的全片無死角檢測,徹底告別傳統(tǒng)抽樣誤差,。檢測數(shù)據(jù)通過區(qū)塊鏈加密傳輸,,3分鐘自動生成符合GB/T 7690.5標準的交互式報告,支持PDF/Excel多格式導(dǎo)出,。某碳纖維制造商引入后,,質(zhì)檢人工成本降低78%,,年檢測吞吐量突破7.3萬份,,缺陷漏檢率趨近于零,。系統(tǒng)更提供遠程協(xié)助端口,團隊可實時調(diào)取檢測影像進行跨地域技術(shù)指導(dǎo),,助力企業(yè)構(gòu)建智慧工廠生態(tài),。多通道并行處理,每分鐘完成 2000 + 根纖維數(shù)據(jù)采集,。江蘇在線式纖維直徑檢測設(shè)備選擇

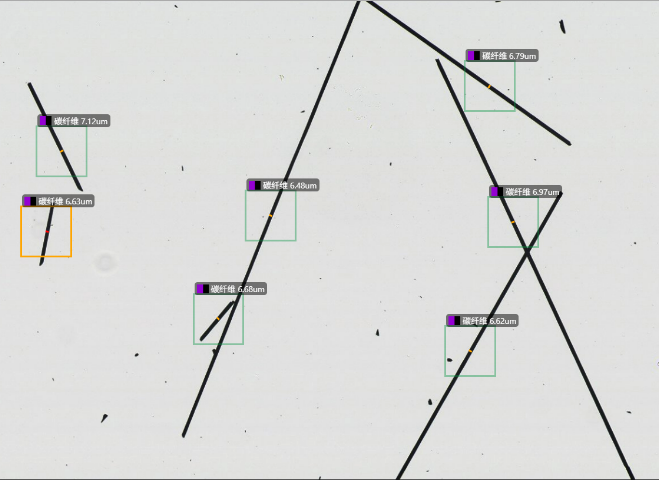

航空航天級碳纖維質(zhì)控:0.1μm精度守護大國重器嚴苛需求:某衛(wèi)星碳纖維支架因單絲直徑0.5μm偏差導(dǎo)致整體結(jié)構(gòu)強度下降12%,,傳統(tǒng)檢測存在:人工抽樣漏檢率>15%無法實現(xiàn)100%全檢直徑與力學(xué)性能數(shù)據(jù)割裂**級解決方案:在線監(jiān)測系統(tǒng):每束纖維3000個測量點密集采樣多維度數(shù)據(jù)關(guān)聯(lián):直徑分布自動匹配拉伸強度/模量曲線智能預(yù)警機制:超標0.1μm即觸發(fā)生產(chǎn)線停機認證突破:通過AS9100D航空航天質(zhì)量管理體系認證獲評國家新材料檢測平臺推薦設(shè)備(2024年)某型號火箭發(fā)動機殼體合格率從92%提升至99.97%產(chǎn)業(yè)意義:打破歐美對T800級以上碳纖維檢測設(shè)備的壟斷。重慶通量大纖維直徑檢測設(shè)備推薦自動聚焦系統(tǒng),,無需人工干預(yù)即可完成焦距校準,。

在玻璃纖維行業(yè),檢測標準與數(shù)據(jù)公信力至關(guān)重要,?!独w維直徑檢測設(shè)備》嚴格遵循GB/T7690.5標準設(shè)計,從樣本處理到報告生成全流程合規(guī),。系統(tǒng)通過精細定位玻璃纖維(100%)和自動去除干擾內(nèi)容,,確保測量數(shù)據(jù)真實可靠。自動生成的檢測報告包含標準要求的所有參數(shù),,可直接用于第三方認證或客戶審核,。企業(yè)使用該系統(tǒng),既能規(guī)避人工檢測的合規(guī)風(fēng)險,,又能通過標準化數(shù)據(jù)增強市場信任度,,為產(chǎn)品進入市場提供有力支撐,讓檢測數(shù)據(jù)真正轉(zhuǎn)化為生產(chǎn)力,,推動玻璃纖維產(chǎn)品向高性能,、高穩(wěn)定性方向迭代升級。

在快節(jié)奏的工業(yè)環(huán)境中,,時間成本決定企業(yè)競爭力,。《纖維直徑檢測設(shè)備》以3分鐘生成報告的速度,,重新定義檢測效率,。單臺設(shè)備每天支持檢測樣本數(shù)量超2000份,24小時無人值守運行,,無需人工干預(yù),。單次檢測240份樣本的能力,配合全片測量技術(shù),,確保海量任務(wù)快速完成,。無論是汽車制造、航空航天等對玻璃纖維質(zhì)量要求嚴苛的領(lǐng)域,還是建材,、電子等大規(guī)模生產(chǎn)場景,,它都能以極速響應(yīng)滿足需求,助力企業(yè)縮短生產(chǎn)周期,,搶占市場先機,,實現(xiàn)檢測效能的跨越式提升。全自動系統(tǒng)通過數(shù)字孿生技術(shù)優(yōu)化玻纖生產(chǎn)工藝參數(shù),。

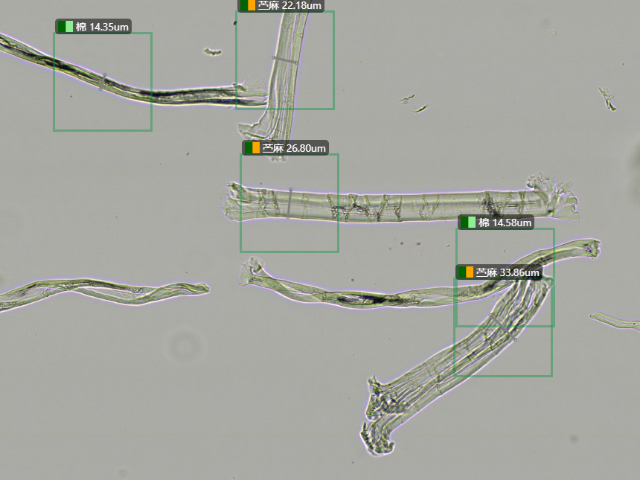

纖維直徑檢測設(shè)備,,借助人工智能技術(shù),能精細測量紡織纖維成分的直徑,。系統(tǒng)可在掃描出的數(shù)字圖像中,,定位每一根纖維并自動測徑,運用人工智能分析纖維直徑,,進而統(tǒng)計纖維數(shù)量,、平均直徑、標準差,、直徑范圍,、變異系數(shù),以及直徑間距為1的每組纖維數(shù)量與占比,。該系統(tǒng)支持24小時無人值守掃描,,掃描圖像在后臺自動分析,提取纖維,,利用人工智能計算纖維含量與直徑,,天然和非天然纖維皆適用。同時具備云存儲服務(wù),,檢驗人員能遠程訪問,、審核,無需身處實驗室,,還可修改纖維類型,,自動生成檢測報告,大幅節(jié)省人力成本,。其工作流程如下:制樣階段,,實驗室技術(shù)人員依標準流程制作紡織纖維玻片樣本;掃描階段,,放入玻片樣本,,設(shè)備自動識別、掃描,,將物理玻片信息轉(zhuǎn)為高精度數(shù)字信息,;數(shù)據(jù)處理階段,,數(shù)字玻片信息自動上傳至后臺服務(wù)器,系統(tǒng)用人工智能分析掃描圖像,,提取,、識別纖維成分。系統(tǒng)適用范圍廣,,可測量玻璃纖維,、動物毛發(fā)纖維,、竹纖維,、碳纖維等天然與非天然纖維的直徑并分析數(shù)據(jù)。主要功能豐富:24小時無人值守,,自動掃描,,通量達240片/次;精細計算纖維直徑,;支持多層對焦掃描,;實現(xiàn)多人遠程同時審核;數(shù)據(jù)云存儲,;深色樣本免褪色掃描,;自動生成統(tǒng)計報告。檢測結(jié)果與標準值自動比對,,自動計算合格率,。河北纖維直徑檢測設(shè)備服務(wù)

歷史數(shù)據(jù)追溯與趨勢分析助力工藝優(yōu)化;江蘇在線式纖維直徑檢測設(shè)備選擇

在食品醫(yī)藥包裝中,,玻璃纖維的直徑均勻性影響材料阻隔性能與微粒污染控制,。直徑差異過大會導(dǎo)致包裝密封性下降,增加產(chǎn)品污染風(fēng)險,?!独w維直徑檢測設(shè)備》通過郵寄樣本測試與在線查收結(jié)果,為企業(yè)提供快速合規(guī)檢測服務(wù),。系統(tǒng)支持自動去除干擾內(nèi)容,,確保測量數(shù)據(jù)純凈可靠,幫助企業(yè)通過FDA,、EU等國際食品醫(yī)藥包裝認證,。 在高校與科研機構(gòu)中,玻璃纖維用于材料科學(xué)實驗,。直徑差異過大會導(dǎo)致實驗數(shù)據(jù)重復(fù)性差,,影響研究結(jié)論可靠性?!独w維直徑檢測設(shè)備》通過0.1um高精度測量與全片覆蓋,,為科研人員提供納米級直徑數(shù)據(jù),。系統(tǒng)支持輔助分析功能,自動生成纖維直徑與實驗結(jié)果的關(guān)聯(lián)性圖表,,幫助研究者快速驗證理論假設(shè),,提升科研效率與成果質(zhì)量。 玻璃纖維直徑的精細控制可減少材料浪費,,助力實現(xiàn)“雙碳”目標,。直徑差異過大會導(dǎo)致產(chǎn)品設(shè)計冗余,增加原材料消耗與碳排放,?!独w維直徑檢測設(shè)備》通過精細測量與工藝優(yōu)化建議,幫助企業(yè)實現(xiàn)材料減量化設(shè)計,。某企業(yè)應(yīng)用該系統(tǒng)后,,單套產(chǎn)品減重12%,年減少碳排放1500噸,,為玻璃纖維行業(yè)綠色轉(zhuǎn)型樹立典范,。江蘇在線式纖維直徑檢測設(shè)備選擇

- 福建工業(yè)級纖維直徑檢測設(shè)備 2025-06-05

- 四川國產(chǎn)纖維直徑檢測設(shè)備選擇 2025-06-05

- 安徽生產(chǎn)用纖維直徑檢測設(shè)備方案 2025-06-05

- 重慶實驗室用纖維直徑檢測設(shè)備服務(wù) 2025-06-05

- 上海生產(chǎn)用纖維直徑檢測設(shè)備行業(yè)應(yīng)用案例 2025-06-05

- 四川新型纖維直徑檢測設(shè)備 2025-06-05

- 廣東纖維直徑檢測設(shè)備國產(chǎn)替代 2025-06-05

- 天津本地纖維直徑檢測設(shè)備解決方案 2025-06-05

- 安徽準確度高纖維直徑檢測設(shè)備推薦 2025-06-05

- 四川科研級纖維直徑檢測設(shè)備怎么選 2025-06-05

- 深圳眩光分布光度計專業(yè)設(shè)備 2025-06-05

- 中國香港常用運動捕捉系統(tǒng) 2025-06-05

- 海南不銹鋼材質(zhì)拉壓雙向傳感器市場價 2025-06-05

- 遂寧明渠流量計24小時服務(wù) 2025-06-05

- 石家莊全自動清潔度檢測儀檢查 2025-06-05

- 廣東HAM-LET閥24小時服務(wù) 2025-06-05

- 寧波質(zhì)量剪切試驗機 2025-06-05

- 浙江強度可調(diào)LED光源批量定制 2025-06-05

- 湖北磁芯表面絕緣層涂覆濾芯代理商 2025-06-05

- 紹興精密金相磨拋機哪家好 2025-06-05