在線式羊毛羊絨成分自動定量系統(tǒng)哪里有

對于品牌終端客戶,系統(tǒng)生成的檢測報告可嵌入產(chǎn)品溯源小程序,,消費者通過掃碼即可查看所購衣物的纖維成分檢測全過程,包括具體檢測時間,、設(shè)備編號、纖維微觀圖像等信息,,增強產(chǎn)品的質(zhì)量透明度與品牌信任感。某**羊絨品牌試點顯示,,引入該溯源功能后,,消費者對產(chǎn)品成分的信任度提升 40%,復(fù)購率提高 18%,,實現(xiàn)了從 “企業(yè)質(zhì)檢” 到 “消費端質(zhì)量感知” 的價值鏈條延伸,,構(gòu)建了差異化的品牌競爭壁壘。

在能源管理層面,,系統(tǒng)采用動態(tài)功率調(diào)節(jié)技術(shù):閑置狀態(tài)下自動進入休眠模式,,功耗降至 10W 以下;掃描過程中根據(jù)樣本數(shù)量智能分配光源與傳感器功率,,較傳統(tǒng)恒定功率設(shè)備節(jié)能 35%,。搭配智能配電箱,可接入企業(yè)能源管理系統(tǒng),,實時監(jiān)控設(shè)備用電曲線,,幫助工廠優(yōu)化峰谷時段檢測任務(wù)分配,進一步降低用電成本,。以三班倒工作制計算,,單臺設(shè)備年節(jié)約電費超 5000 元,在 “雙碳” 目標下為企業(yè)的綠色制造考核提供實質(zhì)貢獻,。 動態(tài)調(diào)整掃描參數(shù)適應(yīng)不同樣本,,減少人工干預(yù)與設(shè)置錯誤。在線式羊毛羊絨成分自動定量系統(tǒng)哪里有

光源系統(tǒng)通過光譜響應(yīng)自適應(yīng)算法,,自動識別樣本顏色深度(基于RGB色域分析),,動態(tài)調(diào)整各波長光源的輸出功率:對黑色樣本,增強450-550nm波段的補償光,;對彩色樣本,,過濾染料吸收峰對應(yīng)的干擾波段,。實測顯示,該技術(shù)對活性染料,、酸性染料等8類常見染色工藝處理的樣本均有效,,即使樣本經(jīng)固色劑處理后表面反射率低至15%,鱗片結(jié)構(gòu)的識別率仍保持85%以上,。相較于傳統(tǒng)化學(xué)褪色需針對不同染料選擇試劑的復(fù)雜流程,,本方案實現(xiàn)了“無差別處理”,樣本預(yù)處理時間從平均2小時縮短至0,。上海實驗室用羊毛羊絨成分自動定量系統(tǒng)哪家好數(shù)據(jù)云存儲確保檢測過程數(shù)據(jù)長久保存,,隨時可查可追溯。

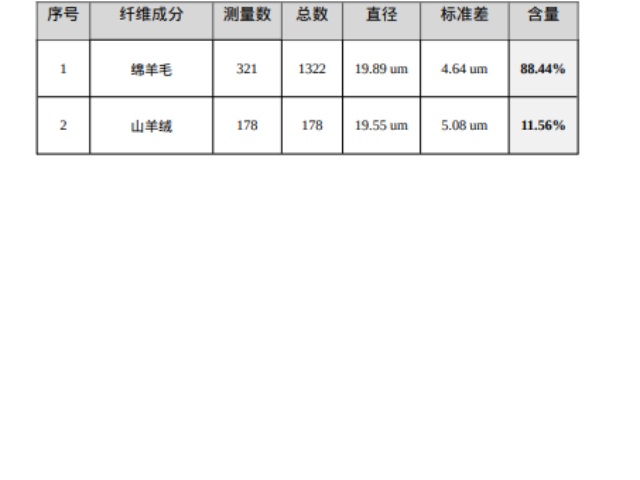

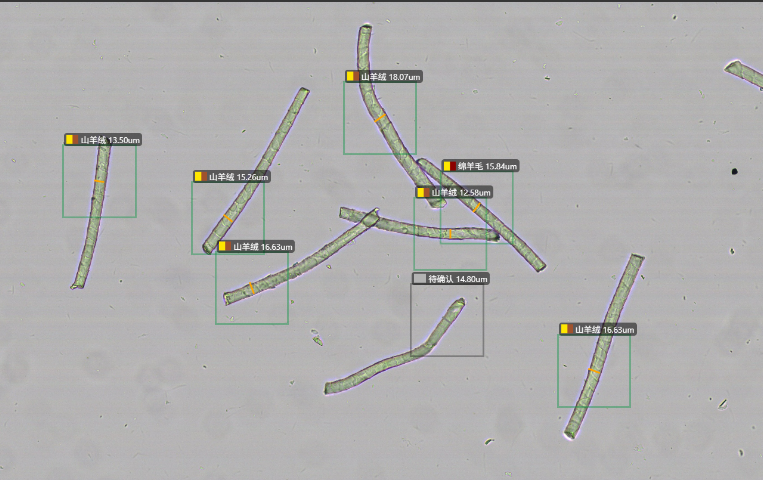

直徑計算模塊采用亞像素邊緣檢測技術(shù),,通過Canny算子提取纖維輪廓后,,運用**小二乘法擬合纖維中軸線,實現(xiàn)0.1μm級的直徑測量精度,。系統(tǒng)自動過濾粘連纖維,,對重疊區(qū)域采用分水嶺算法進行輪廓分割,確保復(fù)雜交織樣本的單纖維識別率超99%,。測量結(jié)果同步生成直徑分布直方圖,,顯示不同區(qū)間纖維的占比(如14-16μm羊絨纖維占比、18-22μm羊毛纖維占比),,為面料柔軟度,、強度等性能指標的預(yù)判提供數(shù)據(jù)支撐。與人工千分尺測量的隨機誤差(±1μm)相比,,系統(tǒng)的重復(fù)性測量誤差控制在±0.3μm以內(nèi),,滿足**羊絨制品的細度分級需求。

傳統(tǒng)檢測崗位需要技術(shù)人員掌握纖維形態(tài)學(xué),、顯微鏡操作,、標準解讀等多項技能,新手培養(yǎng)周期長達 6-12 個月,。本系統(tǒng)通過 “傻瓜式” 操作界面與智能引導(dǎo)系統(tǒng),,將檢測流程簡化為 “放樣本 - 選標準 - 點開始” 三個步驟,新員工只需 4 小時理論培訓(xùn) + 8 小時實操即可上崗,。同時,,系統(tǒng)內(nèi)置 “檢測知識庫”,實時顯示當前樣本的纖維特征解析過程,,幫助新手在實踐中快速積累纖維識別經(jīng)驗,,將人力培訓(xùn)成本壓縮至傳統(tǒng)模式的 1/5,有效緩解了質(zhì)檢行業(yè)的 “人才短缺” 困境,。支持與主流前處理設(shè)備對接,,構(gòu)建全流程檢測線,。

自動定量模塊支持**多5種纖維的同時分類(羊毛、羊絨,、化纖,、牦牛絨、駱駝絨),,通過動態(tài)資源分配算法,,為每種纖維分配**的特征識別線程。當檢測到稀有纖維(如含量<2%的牦牛絨)時,,系統(tǒng)自動提升該類別線程的運算優(yōu)先級,,確保微量成分的識別效率不下降。與傳統(tǒng)設(shè)備*支持單纖維類別檢測相比,,多纖維并行處理使混紡比復(fù)雜的樣本檢測時間縮短40%,,尤其適合功能性面料(如含導(dǎo)電纖維的毛紡產(chǎn)品)的成分分析。直徑計算結(jié)果實時接入SPC(統(tǒng)計過程控制)模塊,,生成纖維直徑的X-bar控制圖與直方圖,,自動識別異常波動(如連續(xù)5個樣本的平均直徑超規(guī)格上限)。當檢測到原料批次的直徑變異系數(shù)超過工藝標準時,,系統(tǒng)立即向采購部門推送預(yù)警信息,,附帶具體纖維圖像與測量數(shù)據(jù),,幫助快速定位原料質(zhì)量問題,。某針織廠應(yīng)用后,因纖維直徑異常導(dǎo)致的面料投訴率下降70%,,實現(xiàn)了從“事后檢測”到“實時過程控制”的質(zhì)量管控升級,。雙工位并行掃描設(shè)計,進一步提升樣本處理速度,。北京科研級羊毛羊絨成分自動定量系統(tǒng)哪個好

云存儲系統(tǒng)采用分布式冗余,,確保數(shù)據(jù)安全且長期可追溯。在線式羊毛羊絨成分自動定量系統(tǒng)哪里有

光源系統(tǒng)集成9組不同波長的LED陣列(380nm-1000nm),,通過動態(tài)光譜合成技術(shù),,在不改變纖維化學(xué)結(jié)構(gòu)的前提下,實現(xiàn)深色樣本的光學(xué)褪色效果,。具體而言,,針對黑色素吸收峰(400-500nm),系統(tǒng)增強該波段的反射光補償,,使纖維表面鱗片的灰度對比度提升40%,;同時抑制紅外波段能量(避免熱效應(yīng)損傷纖維),確保掃描過程中樣本溫度變化≤0.5℃,。實測顯示,,對經(jīng)8次深色染色的羊毛羊絨混紡樣本,,鱗片邊緣識別率從傳統(tǒng)方法的60%提升至92%,徹底摒棄了化學(xué)褪色劑的使用,,減少樣本預(yù)處理環(huán)節(jié)的耗時與污染,。在線式羊毛羊絨成分自動定量系統(tǒng)哪里有

- 福建智能型纖維直徑報告系統(tǒng)哪家技術(shù)強 2025-06-19

- 四川帶AI算法羊毛羊絨成分自動定量系統(tǒng)服務(wù) 2025-06-19

- 浙江紡織業(yè)用羊毛羊絨成分自動定量系統(tǒng)替代人工方案 2025-06-19

- 江蘇工業(yè)級羊毛羊絨成分自動定量系統(tǒng)案例 2025-06-18

- 江蘇帶AI算法羊毛羊絨成分自動定量系統(tǒng)哪家好 2025-06-18

- 四川實驗室用羊毛羊絨成分自動定量系統(tǒng)服務(wù) 2025-06-18

- 江蘇智能型羊毛羊絨成分自動定量系統(tǒng)哪家好 2025-06-18

- 內(nèi)蒙古智能型羊毛羊絨成分自動定量系統(tǒng)怎么樣 2025-06-18

- 智能型羊毛羊絨成分自動定量系統(tǒng)方案 2025-06-18

- 寧夏新型羊毛羊絨成分自動定量系統(tǒng) 2025-06-18

- 惠州在線LIBS供應(yīng)商 2025-06-19

- 測量鹽度計生產(chǎn)廠家 2025-06-19

- 深圳自動泄爆閥價格表格 2025-06-19

- 江蘇萬立儀器液相色譜儀廠家價格 2025-06-19

- 遼寧GIS局放在線監(jiān)測裝置 2025-06-19

- IAS-3120檢測儀多少錢 2025-06-19

- 嘉定區(qū)進口溢流閥保養(yǎng) 2025-06-19

- 山東自動化儀表哪家好 2025-06-19

- 湖南串聯(lián)諧振裝置設(shè)備維修故障維修 2025-06-19

- 原裝進口聯(lián)軸器對中儀使用方法 2025-06-19