蘇州特種鈑金機械加工工廠

博維恩不銹鋼鈑金焊接廣泛應用于汽車制造,、航空航天、電子通訊,、醫(yī)療設(shè)備等多個領(lǐng)域,。在汽車制造中,我們的焊接產(chǎn)品被廣泛應用于車身結(jié)構(gòu),、排氣系統(tǒng)等關(guān)鍵部位,,為汽車的安全性和舒適性提供了有力保障。在航空航天領(lǐng)域,,博維恩不銹鋼鈑金焊接以其**度,、高穩(wěn)定性和優(yōu)異的耐腐蝕性,成為了航空航天設(shè)備中不可或缺的重要部件,。為了更好地服務(wù)于廣大客戶,,我們不斷優(yōu)化生產(chǎn)流程,提升產(chǎn)品質(zhì)量,,同時加強售前,、售中、售后的***服務(wù)體系建設(shè),。我們擁有專業(yè)的技術(shù)團隊和完善的售后服務(wù)體系,能夠為客戶提供及時,、專業(yè)的技術(shù)支持和解決方案,。高精度加工:我們采用優(yōu)良的激光切割技術(shù),能夠?qū)崿F(xiàn)高精度的鈑金加工,,確保產(chǎn)品的尺寸精確度和加工質(zhì)量,。蘇州特種鈑金機械加工工廠

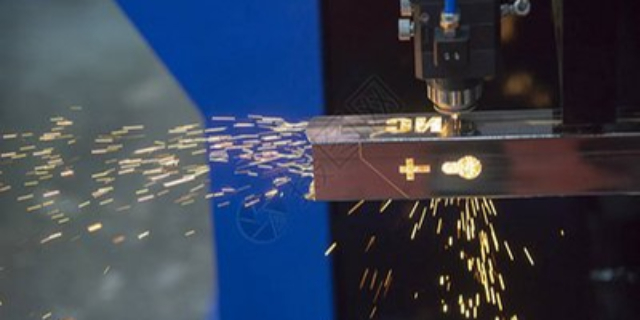

工藝流程:焊接與拼接:如果產(chǎn)品需要多個部件進行組合,需要進行焊接,、拼接等工藝,,確保各部件之間的連接牢固。表面處理:對零部件進行噴涂,、電鍍,、拋光等處理,,以提高其表面質(zhì)量和耐腐蝕性。組裝:將多個零部件進行組裝,,形成**終的成品,。剪板機:用于對板材進行切割,保證材料的規(guī)格和尺寸準確,。折彎機:可對金屬板材進行彎曲加工,,實現(xiàn)產(chǎn)品的成型和彎曲。沖床:對材料進行打孔或者沖剪,,用于制造復雜的形狀和圖案,。激光切割機:通過激光束將金屬板材進行切割,具有切割速度快,、精度高,、自動化程度高等優(yōu)點,適用于對精度要求較高的場合,。哪些鈑金機械加工系列生產(chǎn)效率高:鈑金機械加工具備自動化和高效生產(chǎn)的特點,,能夠快速完成大批量的加工任務(wù)。

【第二段:功能優(yōu)勢】博維恩激光切割在功能上具有以下優(yōu)勢:1.高精度切割:博維恩激光切割采用先進的激光技術(shù),,精度高達0.01mm,,能夠精確切割各種材料,包括金屬,、非金屬等,,滿足您對于切割精度的要求。2.高速切割:博維恩激光切割設(shè)備的切割速度快,,能夠**提高生產(chǎn)效率,,為您節(jié)省時間和成本。3.多功能應用:博維恩激光切割廣泛應用于金屬加工,、服裝紡織,、汽車制造、電子器件等多個行業(yè),,能夠滿足不同領(lǐng)域的切割需求,。4.高效能耗:博維恩激光切割設(shè)備采用節(jié)能技術(shù),能夠比較大限度地降低能源消耗,,減少對環(huán)境的影響,。

調(diào)整放卷機和矯直機之間的張力控制系統(tǒng),確保放卷速度與矯直速度相匹配,。對于較厚的板材,,通常需要較大的張力;對于較薄的板材,,則需要較小的張力,。導向裝置調(diào)整:根據(jù)板材的寬度和厚度,,調(diào)整進料口的導向裝置。確保板材在進入矯直區(qū)域時保持與設(shè)備中心線對齊,。入口和出口壓力調(diào)整:適當增加入口壓力,,確保板材順利通過矯直輥。適當調(diào)整出口壓力,,使板材在拉伸過程中獲得適度的張力,。矯直速度調(diào)整:根據(jù)板材厚度和材質(zhì),設(shè)定合理的運行速度,。避免速度過快導致板材無法充分接觸矯直輥,,或速度過慢導致板材過度彎曲。工藝控制:鈑金機械加工過程中,,需要對各個工藝環(huán)節(jié)進行嚴格的控制,。

四、應用場景: 1. 新產(chǎn)品推廣:鈑金加工企業(yè)通過博維恩鈑金加工推廣,,可以在產(chǎn)品上市前進行預熱推廣,,提高新產(chǎn)品的認可度和市場認可度。 2. 品牌建設(shè):博維恩鈑金加工推廣可以幫助企業(yè)進行品牌推廣和形象建設(shè),,樹立企業(yè)在鈑金行業(yè)的專業(yè)形象,,提升品牌價值和競爭力。 3. 市場調(diào)研:通過博維恩鈑金加工推廣的數(shù)據(jù)分析功能,,企業(yè)可以深入了解市場需求和競爭環(huán)境,,為企業(yè)的產(chǎn)品研發(fā)和市場定位提供參考依據(jù)。 4. 個性化推廣:博維恩鈑金加工推廣支持個性化推廣,,根據(jù)企業(yè)的產(chǎn)品特點和市場需求,,定制化推廣方案,提供更有針對性的推廣服務(wù),。機械加工能夠精確控制加工尺寸和形狀,,保證產(chǎn)品的一致性和精度,提高了產(chǎn)品質(zhì)量,。蘇州全自動鈑金機械加工工廠

材料選擇:在進行鈑金機械加工前,,需要根據(jù)產(chǎn)品的要求選擇合適的材料。蘇州特種鈑金機械加工工廠

能效**:從"電力黑洞"到"度電必爭"的進階

傳統(tǒng)鈑金車間電力成本占運營總支出超40%,,而設(shè)備空載損耗、低效液壓系統(tǒng),、冗余加工路徑導致的能源浪費普遍存在,。我們以三大技術(shù)構(gòu)建節(jié)能新范式:-**伺服直驅(qū)技術(shù)**:淘汰傳統(tǒng)異步電機,采用永磁伺服系統(tǒng),,切割/折彎工序節(jié)能達55%,,某家電企業(yè)年省電費超200萬元,;-**智能待機模式**:通過電流感應自動切換低功耗狀態(tài),設(shè)備空載能耗降低80%,;-**工藝路徑優(yōu)化算法**:基于材料特性動態(tài)規(guī)劃加工順序,,減少無效行程30%。在浙江某新能源汽車部件工廠的實測中,,新一代設(shè)備使單件鈑金加工綜合能耗下降42%,,驗證了能效升級對利潤率的直接拉升效應。 蘇州特種鈑金機械加工工廠

- 南通常見鈑金機械加工資訊 2025-06-05

- 質(zhì)量工業(yè)冷凝器什么價格 2025-06-05

- 江西工業(yè)冷凝器調(diào)試 2025-06-05

- 大型工業(yè)冷凝器報價 2025-06-05

- 附近工業(yè)冷凝器源頭廠家 2025-06-05

- 南通工業(yè)冷凝器調(diào)試 2025-06-05

- 揚州特種工業(yè)冷凝器 2025-06-05

- 蘇州質(zhì)量工業(yè)冷凝器 2025-06-05

- 自動化工業(yè)冷凝器生產(chǎn)廠家 2025-06-05

- 國內(nèi)工業(yè)冷凝器24小時服務(wù) 2025-06-05

- 慈溪附近哪里有變頻器維修找哪家 2025-06-05

- 河北使用防爆噴粉房 2025-06-05

- 安徽進口灌膠機 2025-06-05

- 北京進口變頻器維修維修電話 2025-06-05

- ASTEC濕法制砂高頻振動篩非標定制 2025-06-05

- 深圳齒輪廠商 2025-06-05

- 浙江倉庫月臺韌性防撞護欄 2025-06-05

- 海南松花蛋包裝機 2025-06-05

- 吳江區(qū)小型彎管咨詢問價 2025-06-05

- 靜安區(qū)小型鋼絞線 2025-06-05