-

廣州汽車模具貨源充足

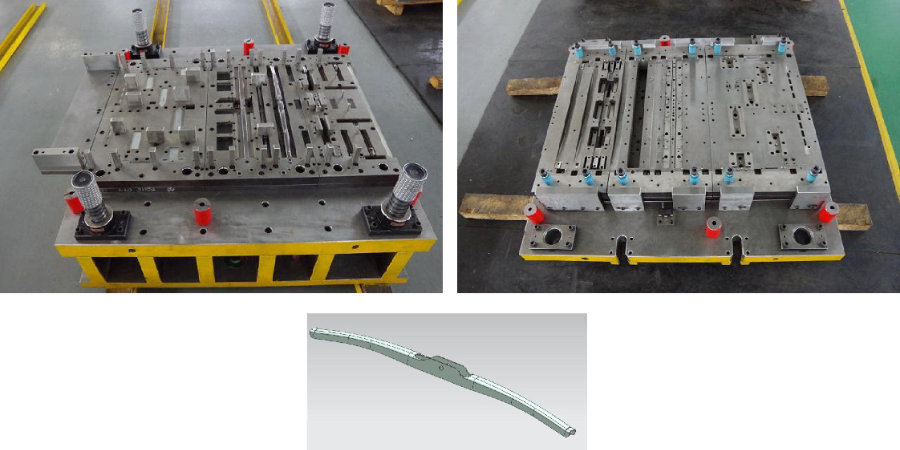

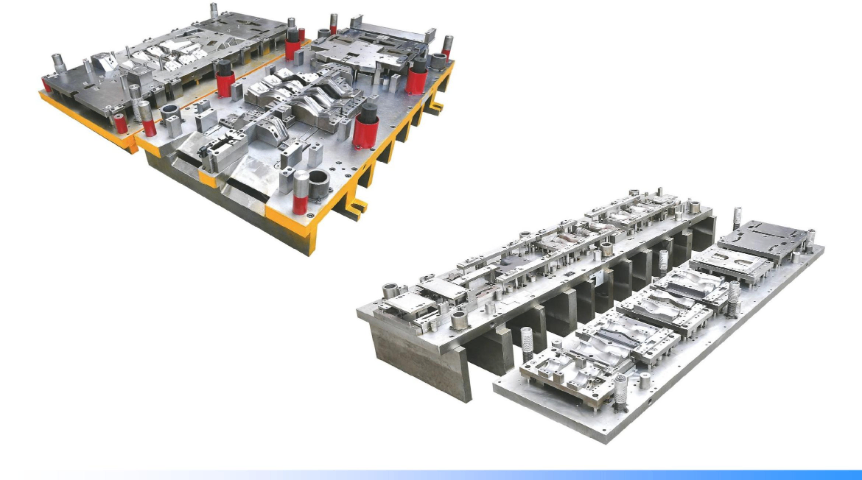

廣州汽車模具貨源充足沖壓模具是通過沖壓機對板料施加壓力使其產生分離或變形的模具,。它們通常由凸模,、凹模和卸料板等部分組成,其中凸模和凹模分別負責材料的沖裁和成型工作。沖壓模具具有生產效率高,、尺寸精度高以及能夠加工多種材料等優(yōu)點,,被普遍應用于汽車,、家電,、電子等行業(yè)的金屬件生產中。隨著科技的進步和市場需求的變化,,模具的快速制造技術得到了快速發(fā)展,。這些技術包括快速原型制造(如3D打?。⒖焖倌>咧圃欤ㄈ缈焖匐娀鸹庸ぃ┑?。這些技術能夠有效縮短模具的制造周期并降低了制造成本,,為產品開發(fā)和小批量生產提供了有力支持。模具的磨損是不可避免的,,但可以通過定期維護來減緩,。廣州汽車模具貨源充足模具的加工技術包括機械加工、電加工,、熱處理...

-

深圳模具量身定制

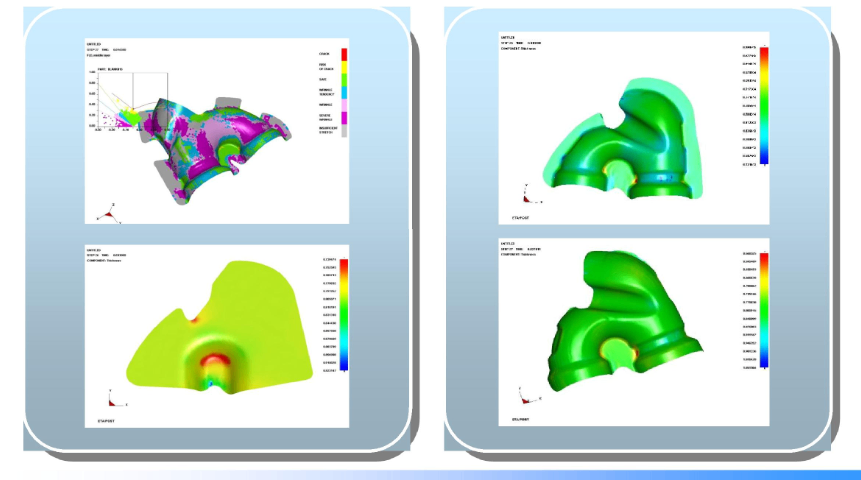

深圳模具量身定制模具的精度控制是確保產品質量的關鍵因素之一,。模具的精度包括尺寸精度、形狀精度和位置精度等多個方面,。在模具的設計,、制造和使用過程中,需要采取一系列措施來控制模具的精度,,如采用高精度的加工設備,、制定合理的加工工藝、進行嚴格的檢測和校驗等,。模具的壽命管理是指通過合理的使用和維護手段,,延長模具的使用壽命并降低生產成本。這包括制定模具的使用規(guī)范,、進行定期的維護和保養(yǎng),、及時更換磨損嚴重的部件等。通過有效的壽命管理,,可以降低模具的更換頻率和維修成本,,提高生產效率和經濟效益。模具的功能性設計可以使產品具有更多的功能和特性,。深圳模具量身定制模具的制造周期相對較長,,通常需要經過設計、制造,、調試等多個階段,。在設計階...

-

廣東鍛造模具價格

廣東鍛造模具價格沖壓模具的設計與制造是一個復雜而精細的過程。設計階段需要根據產品的形狀,、尺寸、材料以及生產批量等因素進行綜合考慮,,確定模具的結構,、尺寸和公差等參數。制造階段則包括機械加工,、熱處理,、電加工等多個環(huán)節(jié),,以確保模具的精度和質量。在制造過程中,,還需要進行多次試模和調整,,以優(yōu)化模具的性能和穩(wěn)定性。沖壓模具的精度和公差控制對于保證產品質量至關重要,。模具的精度直接影響零件的尺寸精度和形狀精度,,而公差則決定了零件的互換性和一致性。因此,,在模具設計和制造過程中,,需要嚴格控制模具的尺寸精度、形狀精度和位置精度等方面的問題,,并合理設置公差范圍以確保零件的質量,。模具的制造過程需要精細的工藝和嚴格的質量控制。廣東鍛造模...

-

廣東塑膠模具怎么選

廣東塑膠模具怎么選沖壓成型是金屬模具中常用的成型方式之一,。該技術利用模具和沖頭的相對運動對金屬板材進行剪切,、拉伸或彎曲等變形操作,以形成所需的產品形狀,。沖壓成型具有生產效率高,、材料利用率高、產品精度高等優(yōu)點,。然而,,沖壓過程中也存在著模具磨損快、沖裁力大等問題,,需要采用強度高模具材料,、合理設計模具結構等措施來加以解決。壓鑄成型是一種將熔融金屬或合金在高壓下注入模具型腔中,,并快速冷卻凝固成型的工藝方法,。壓鑄成型具有生產效率高、產品精度高,、可成型復雜形狀等優(yōu)點,,普遍應用于汽車、電子,、機械等行業(yè),。然而,壓鑄過程中也存在著模具熱應力大,、易產生氣孔和縮松等缺陷,,需要優(yōu)化壓鑄工藝參數、加強模具冷卻和排氣等措施來加以解決,。模具...

-

上海pe模具制造

上海pe模具制造模具一般由動模和定模(或凸模和凹模)兩部分組成,,二者可分可合,。動模隨注射機活動,而定模則固定在注射機射出端,。模具還包括模座,、模架、模芯等部件,,這些部件共同協(xié)作完成制品的成型,。模具的工作原理在于利用外力使坯料在模具型腔內發(fā)生塑性變形或分離,從而獲得所需形狀和尺寸的制品,。在沖壓過程中,,模具通過沖裁、彎曲,、拉深等工序,,使材料發(fā)生變形或分離;在注塑過程中,,熔融塑料在模具型腔內冷卻固化,,形成制品。模具材料的選擇對模具的壽命和制品質量至關重要,。模具材料需具備耐磨性,、強韌性、疲勞斷裂性能等優(yōu)良特性,。常見的模具材料包括Cr12,、Cr12MoV、NAK80等優(yōu)良合金鋼,,以及硬質合金等,。模具的制作需要準確的尺寸控...

-

浙江塑膠模具多少錢

浙江塑膠模具多少錢凸模和凹模是沖壓模具中的關鍵部件,其設計直接影響沖壓件的質量和模具的壽命,。凸模的設計需考慮其截面形狀,、尺寸精度和刃口角度,以確保沖壓件的形狀和尺寸精度,。凹模的設計則需考慮其型腔形狀,、尺寸和表面粗糙度,以及與凸模的配合間隙,,以保證沖壓過程的順利進行和沖壓件的順利脫模,。導向裝置是沖壓模具中的重要組成部分,用于確保上模和下模在合模過程中的正確對中和運動平穩(wěn),。常見的導向裝置包括導柱和導套,、滑塊和導軌等。這些導向裝置的設計需考慮其精度、剛度和耐磨性,,以確保模具的精度和壽命。卸料與頂出機構是沖壓模具中用于將沖壓件從模具中順利取出的裝置,。對于沖裁模,,通常設置卸料板或卸料彈簧來輔助卸料;對于拉深模和成形模,,則...

-

鄭州沖孔模具費用

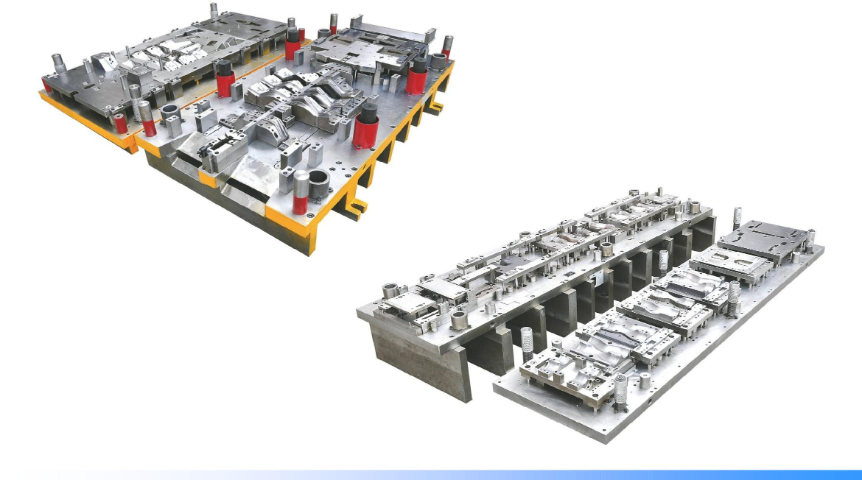

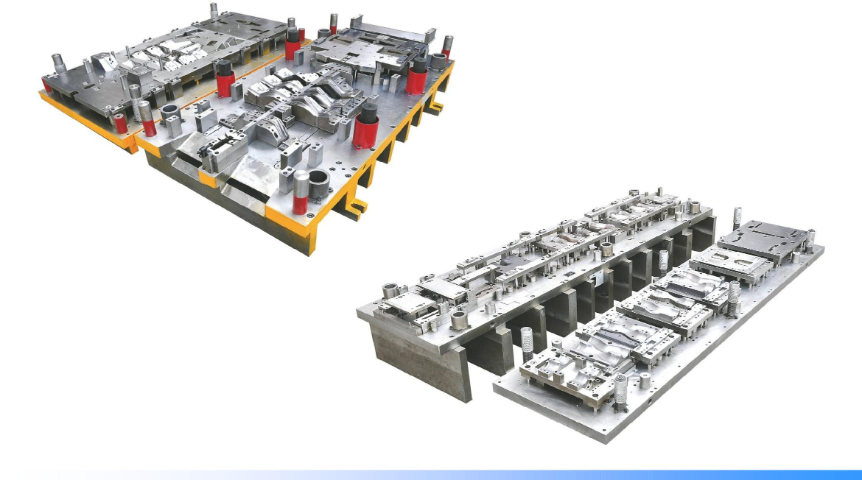

鄭州沖孔模具費用級進模(也稱連續(xù)模)在毛坯的送進方向上具有多個工位,,能夠在壓力機的一次行程中逐次完成多道工序的沖壓。這種模具適用于大批量生產形狀復雜,、精度要求高的沖壓件,。級進模的設計需要充分考慮工件的送進方式、定位方式和模具的導向方式等因素,,以確保沖壓過程的穩(wěn)定性和連續(xù)性,。模具材料的選擇對模具的性能和使用壽命具有重要影響。常用的模具材料包括冷作模具鋼,、熱作模具鋼和硬質合金等,。冷作模具鋼主要用于制造承受沖擊載荷較小、工作溫度不高的模具,;熱作模具鋼則適用于制造承受高溫和較大沖擊載荷的模具,;硬質合金則以其高硬度、高耐磨性等特點在模具制造中得到普遍應用,。模具的材料回收利用有助于環(huán)境保護,。鄭州沖孔模具費用沖壓完成后,需...

-

山東塑料模具廠家供應

山東塑料模具廠家供應沖壓模具在使用過程中可能會出現(xiàn)各種失效形式,,如磨損,、斷裂、變形等,。對模具的失效進行分析可以找出失效的原因和機理,,并采取相應的預防措施來避免類似問題的再次發(fā)生。預防措施包括優(yōu)化模具設計,、提高模具材料的質量,、改善沖壓工藝條件等。隨著科技的發(fā)展,,沖壓模具的自動化和智能化水平不斷提高,。自動化沖壓生產線可以實現(xiàn)模具的自動更換、自動送料和自動取件等功能,,有效提高了生產效率和產品質量,。智能化沖壓模具則可以通過傳感器、控制系統(tǒng)和數據分析等技術實現(xiàn)模具的在線監(jiān)測、故障診斷和預測性維護等功能,,進一步提高了模具的可靠性和使用壽命,。模具的制造過程需要精細的工藝和嚴格的質量控制。山東塑料模具廠家供應沖壓模具在使用過程中...

-

浙江壓鑄模具哪里買

浙江壓鑄模具哪里買沖壓模具的設計是一個復雜而精細的過程,,需要綜合考慮產品的形狀,、尺寸、材料以及生產批量等因素,。設計流程通常包括需求分析,、方案確定、結構設計,、材料選擇,、模具加工等多個環(huán)節(jié)。設計師需要運用專業(yè)的知識和豐富的經驗,,確保模具的設計既滿足生產要求,,又具有較高的經濟性和可行性。沖壓模具的制造過程需要高精度的機床和工具,,以確保模具的精度和質量,。制造過程包括模具零件的粗加工、精加工,、熱處理,、裝配和調試等多個步驟。其中,,熱處理是提高模具硬度和耐磨性的關鍵步驟,,而裝配和調試則是確保模具能夠正常工作的重要環(huán)節(jié)。模具的個性化定制可以滿足特殊需求,。浙江壓鑄模具哪里買注塑模具是生產塑膠制品的重要工具,。其工作原理是將熔融狀態(tài)...

-

重慶沖壓模具

重慶沖壓模具模具是工業(yè)生產中用于成型物品的工具,它可以通過物理壓力或化學反應等方式,,將原材料(如金屬,、塑料、陶瓷等)加工成所需形狀和尺寸的制品,。模具的精度,、耐用性和效率直接影響產品的質量和生產成本,是制造業(yè)中不可或缺的關鍵技術之一,。在汽車,、電子、家電,、醫(yī)療等多個領域,,模具都扮演著至關重要的角色,。模具種類繁多,根據成型工藝的不同,,可以分為注塑模具,、壓鑄模具、沖壓模具,、鍛造模具等,;根據材料的不同,又可分為金屬模具,、塑料模具、橡膠模具等,。每種模具都有其特定的應用場合和優(yōu)勢,,如注塑模具適用于生產大量塑料制品,而沖壓模具則擅長于金屬板材的沖壓成型,。模具制造技術直接影響產品的生產成本,。重慶沖壓模具模具是制造工業(yè)產品的...

-

蘇州吹塑模具批發(fā)

蘇州吹塑模具批發(fā)沖壓模具的制造工藝涉及多個步驟,包括模具加工,、熱處理,、裝配和調試等。在模具加工階段,,需要使用高精度的機床和工具,,如數控銑床、電火花加工機等,,對模具的各個部件進行準確加工,。熱處理則是為了提高模具的硬度和耐磨性,常用的熱處理方法包括淬火,、回火等,。裝配和調試階段則是將加工好的模具部件組裝在一起,并進行必要的調整和優(yōu)化,,以確保模具能夠正常工作,。沖壓模具根據工作性質、模具構造和模具材料等方面進行分類,。按工作性質可分為沖裁模,、彎曲模、拉伸模等,;按模具構造可分為單工序模,、復合模、級進模等,;按模具材料可分為金屬材料模具,、非金屬材料模具和復合材料模具等,。不同類型的模具具有不同的特點和適用范圍,能夠滿足不同產品的...

-

深圳模具廠家

深圳模具廠家模具的制造周期相對較長,,通常需要經過設計,、制造、調試等多個階段,。在設計階段,,需要進行沖壓工藝分析、模具結構設計等工作,;在制造階段,,則需要經過毛坯加工、熱處理,、精加工等多個工序,。整個制造周期可能長達數月甚至更久。模具在使用過程中會受到磨損和損壞,,因此需要進行定期的維護和保養(yǎng),。這包括清洗模具表面、檢查模具尺寸和形狀精度,、更換磨損部件等,。通過合理的維護和保養(yǎng),可以延長模具的使用壽命,,降低生產成本,。沖壓模具在制造業(yè)中有著普遍的應用領域,包括汽車,、家電,、建筑、電子,、航空等多個行業(yè),。在汽車制造中,沖壓模具用于生產車身,、車門等金屬外殼,;在家電制造中,則用于生產冰箱,、洗衣機等產品的外殼和面板3,。模具的技術更新...

-

浙江沖孔模具哪里買

浙江沖孔模具哪里買沖壓模具的設計是一個復雜而精細的過程,通常包括產品分析,、模具結構設計,、材料選擇、強度校核,、加工工藝規(guī)劃等多個環(huán)節(jié),。首先,,需要根據產品圖紙或樣品進行細致的分析,確定模具的沖壓方向,、分模面位置,、工藝孔設置等關鍵要素。然后,,進行模具的結構設計,,包括凸模、凹模的形狀和尺寸設計,,以及卸料板,、導向裝置等輔助部件的設計。在設計過程中,,還需要考慮模具的強度,、剛度、耐磨性等因素,,以確保模具的使用壽命和加工精度。沖壓模具的材料選擇對模具的性能和使用壽命具有重要影響,。通常,,模具的工作部分(如凸模、凹模)需要選用高硬度,、高耐磨性的材料,,如硬質合金、高速鋼或某些特殊的模具鋼,。這些材料能夠抵抗沖壓過程中的磨損和變形,,確保...

-

四川塑膠模具品牌排行榜

四川塑膠模具品牌排行榜模具的維護與保養(yǎng)對于延長其使用壽命和提高生產效率至關重要。在使用過程中,,需要定期對模具進行清洗,、潤滑和檢查。清洗可以去除模具表面的雜質和污垢,;潤滑可以減少模具的磨損和摩擦,;檢查則可以及時發(fā)現(xiàn)并處理模具的潛在問題。模具在使用過程中可能會出現(xiàn)各種失效形式,,如磨損,、斷裂、變形等,。這些失效形式往往與模具材料,、設計、制造工藝以及使用條件等因素有關,。了解模具的失效形式和原因有助于采取相應的措施來預防和改善這些問題,。當模具出現(xiàn)嚴重磨損或損壞時,,可以考慮進行修復或再制造。修復通常包括局部修補,、焊接,、堆焊等方法;再制造則包括重新設計和制造整個模具,。這些措施可以延長模具的使用壽命并降低生產成本,。模具的自動化程度反...