-

制造立式加工中心大概價格

制造立式加工中心大概價格20世紀60年代,,電子技術(shù)和計算機技術(shù)的快速發(fā)展為立式加工中心的進步提供了強大動力,。數(shù)控技術(shù)(NC)開始應用于機床領域,使得機床的運動控制更加精確和靈活,。這一時期,,立式加工中心的控制系統(tǒng)逐漸從簡單的硬接線邏輯電路向基于計算機的數(shù)控系統(tǒng)轉(zhuǎn)變。數(shù)控系統(tǒng)能夠根據(jù)預先...

2025-06-05 -

江蘇耐用立式加工中心檢修

江蘇耐用立式加工中心檢修工作臺運動卡滯 故障現(xiàn)象:工作臺在移動過程中出現(xiàn)卡頓,、不順暢的現(xiàn)象,,有時甚至無法移動。原因分析:導軌面潤滑不良,,有雜物或劃痕,。絲杠與導軌不平行,導致工作臺受力不均,。工作臺的驅(qū)動電機故障或傳動機構(gòu)損壞,,如聯(lián)軸器松動、齒輪磨損等,。解決方案:清理導軌面,,去...

2025-06-04 -

浙江直銷數(shù)控車床廠家

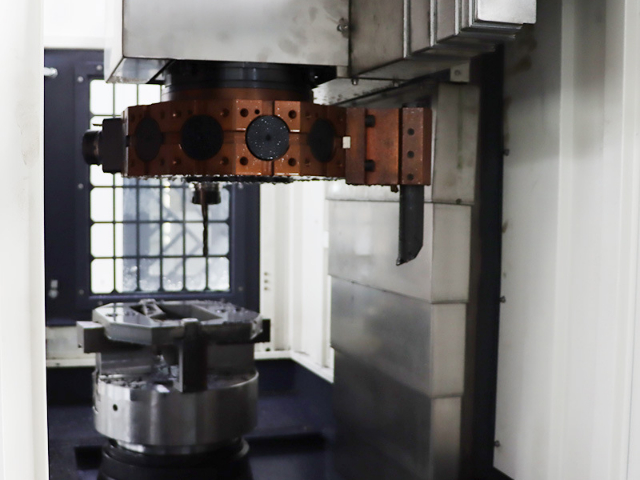

浙江直銷數(shù)控車床廠家回轉(zhuǎn)式刀架結(jié)構(gòu)特點:回轉(zhuǎn)式刀架是數(shù)控車床中最常見的刀架類型之一。它主要由刀盤,、分度機構(gòu),、傳動機構(gòu)和夾緊機構(gòu)等部分組成。刀盤上有多個刀位,,可以安裝不同類型的刀具,,如外圓車刀、內(nèi)孔車刀,、螺紋車刀等,。通過分度機構(gòu),刀盤可以精確地旋轉(zhuǎn),,將所需刀具轉(zhuǎn)換到工作位置,。傳動機...

2025-06-04 -

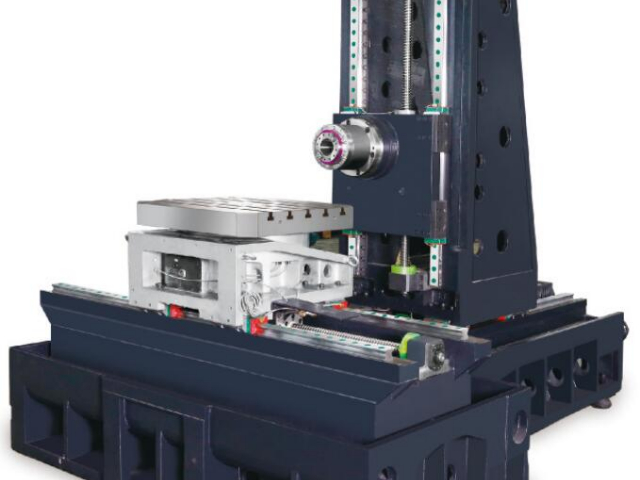

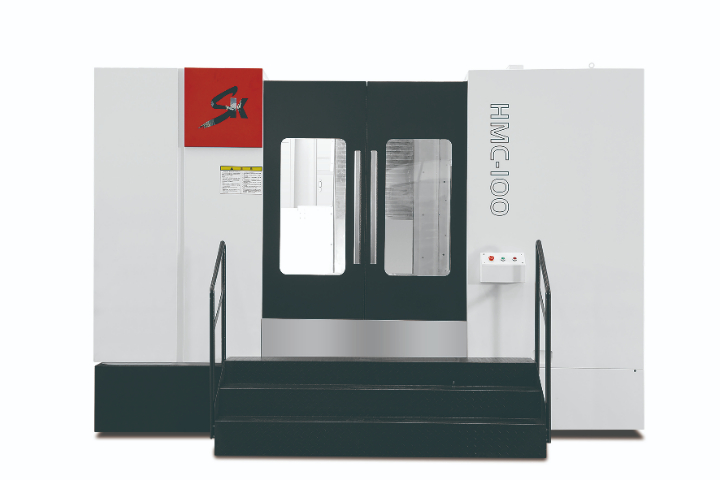

江蘇精密臥式加工中心市場

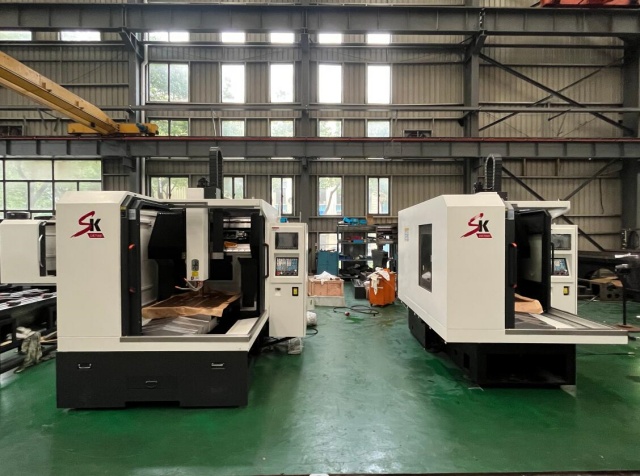

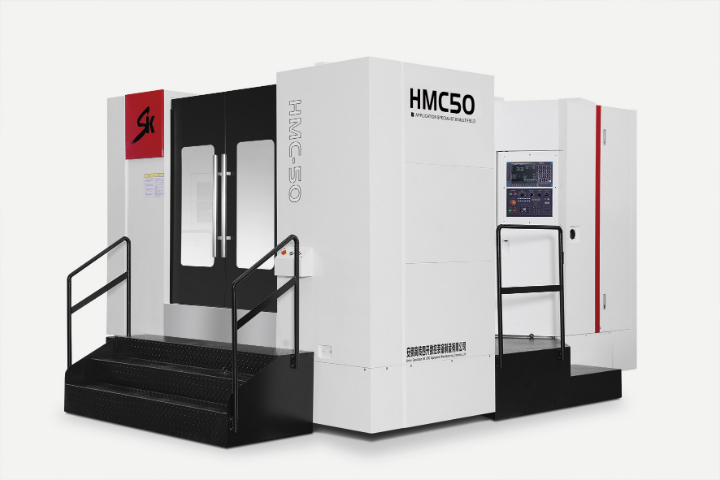

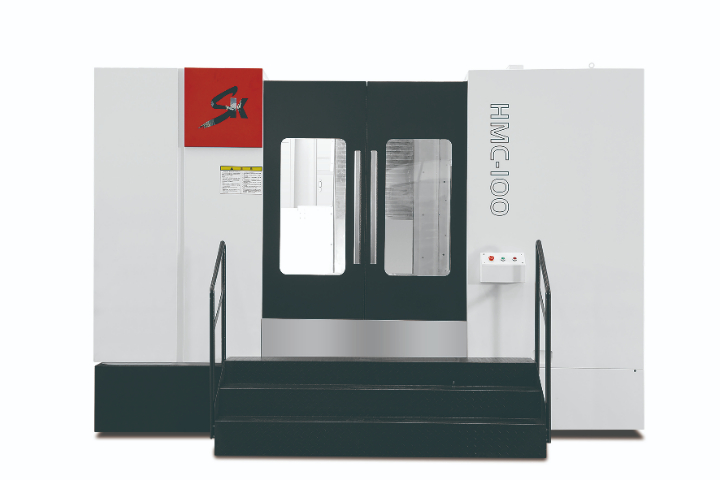

江蘇精密臥式加工中心市場臥式加工中心的雛形可以追溯到20世紀中葉,當時制造業(yè)正處于從傳統(tǒng)機床向數(shù)控技術(shù)轉(zhuǎn)型的初期,。隨著航空航天,、汽車等行業(yè)對復雜零部件加工精度和效率要求的不斷提高,傳統(tǒng)機床已難以滿足需求,。1952年,,美國麻省理工學院成功研制出首臺數(shù)控機床,,這一開創(chuàng)性成果為加工中心的誕...

2025-06-04 -

上海工業(yè)立式加工中心哪家便宜

上海工業(yè)立式加工中心哪家便宜汽車變速箱殼體的形狀復雜,內(nèi)部有各種齒輪,、軸等零部件的安裝孔和槽,對精度要求極高,。 某汽車零部件制造企業(yè)運用立式加工中心來加工變速箱殼體,。在加工前,通過CAD/CAM軟件進行三維建模和數(shù)控編程,,精確規(guī)劃刀具路徑和加工參數(shù),。在加工過程中,由于立式加工中...

2025-06-04 -

上海國產(chǎn)雕銑機怎么用

上海國產(chǎn)雕銑機怎么用注塑模具加工案例背景:注塑模具用于生產(chǎn)各種塑料制品,,其型腔和型芯的形狀精度和表面質(zhì)量直接影響塑料制品的質(zhì)量,。應用過程:數(shù)控雕銑機可以根據(jù)模具的三維設計模型,精確地銑削出復雜的型腔和型芯,。例如,,在制造一個汽車內(nèi)飾件的注塑模具時,需要在模具表面加工出精細的紋理,,以...

2025-06-03 -

江蘇高效臥式加工中心怎么用

江蘇高效臥式加工中心怎么用在啟動臥式加工中心之前,,操作人員務必對機床進行細致的檢查。首先,,檢查機床的外觀是否有損壞,、變形或異物附著,特別是工作臺,、導軌,、防護門等部位。若發(fā)現(xiàn)任何異常,,應及時報告并處理,,以免影響加工精度或引發(fā)安全事故。 其次,,查看各坐標軸的運動部件,,如絲杠、導軌...

2025-06-03 -

江蘇直銷臥式加工中心廠家報價

江蘇直銷臥式加工中心廠家報價在臥式加工中心開始加工后,,操作人員應時刻密切關(guān)注切削狀態(tài),。通過觀察切削聲音、切削力的變化以及切屑的形狀,、顏色和排出情況等,,來判斷切削過程是否正常。正常的切削聲音應平穩(wěn),、均勻,,無尖銳刺耳或異常沉悶的聲音,。如果切削聲音發(fā)生明顯變化,可能意味著刀具磨損,、切削參數(shù)不合...

2025-06-03 -

安徽工業(yè)立式加工中心大概價格

安徽工業(yè)立式加工中心大概價格立式加工中心的工作起始于數(shù)控編程,。編程人員根據(jù)零件的設計圖紙,運用專業(yè)的數(shù)控編程軟件或手動編寫數(shù)控代碼,,詳細描述加工過程中刀具的路徑,、切削速度、進給量,、主軸轉(zhuǎn)速等工藝參數(shù),。這些數(shù)控代碼以特定的格式編寫,如常用的G代碼(用于控制機床的運動方式)和M代碼(用于控制...

2025-06-03 -

安徽高速立式加工中心常見問題

安徽高速立式加工中心常見問題冷卻系統(tǒng)故障 冷卻泵故障故障現(xiàn)象:冷卻泵不工作或流量不足,,無法有效冷卻刀具和工件,。原因分析:冷卻泵電機損壞,如電機繞組短路或斷路,。冷卻泵的葉輪堵塞或損壞,,影響其抽水能力。冷卻水管路堵塞或泄漏,,導致冷卻水流不暢或流失,。解決方案:檢測冷卻泵電機,維修或更...

2025-06-02 -

安徽高速臥式加工中心服務熱線

安徽高速臥式加工中心服務熱線臥式加工中心具備強大的切削能力,,能夠適應高速,、大進給量的切削加工。其高轉(zhuǎn)速的主軸和高性能的刀具系統(tǒng)相結(jié)合,,可以在短時間內(nèi)去除大量材料,,顯著提高加工效率。同時,,先進的數(shù)控系統(tǒng)能夠根據(jù)加工工藝要求實時優(yōu)化切削參數(shù),,如切削速度、進給量和切削深度等,,進一步提高加工效率...

2025-06-02 -

上海制造立式加工中心電話

上海制造立式加工中心電話立式加工中心以其高精度加工而聞名,,為了確保加工精度,機床在設計和制造過程中采用了多種精度控制措施,,并配備了先進的誤差補償技術(shù),。 在硬件方面,采用高精度的滾珠絲杠,、直線導軌,、主軸軸承等關(guān)鍵部件,提高機床的運動精度和定位精度,。同時,,通過優(yōu)化機床的結(jié)構(gòu)設計...

2025-06-02 -

安徽國產(chǎn)數(shù)控車床檢修

安徽國產(chǎn)數(shù)控車床檢修操作后注意事項 加工完成后,,先將機床的坐標軸移動到安全位置,使主軸停止轉(zhuǎn)動,,關(guān)閉冷卻系統(tǒng)和潤滑系統(tǒng),。按下數(shù)控系統(tǒng)操作面板上的“關(guān)機”按鈕,關(guān)閉數(shù)控系統(tǒng),。然后關(guān)閉機床的總電源開關(guān),。 清理與保養(yǎng)清理機床工作臺上的切屑和雜物,使用毛刷或壓縮空氣將切屑...

2025-06-02 -

制造雕銑機有哪些

制造雕銑機有哪些金屬雕銑機結(jié)構(gòu)特點:具備高剛性和高精度的機床主體結(jié)構(gòu),,以保證在金屬切削過程中的穩(wěn)定性和加工精度。主軸采用高性能的電主軸,,轉(zhuǎn)速高,、扭矩大且具備良好的熱穩(wěn)定性,能夠滿足金屬材料(如鋁合金,、不銹鋼,、鈦合金等)的高速切削需求。 進給系統(tǒng)采用高精度的滾珠絲杠和...

2025-06-02 -

可靠數(shù)控車床性能

可靠數(shù)控車床性能在現(xiàn)代機械加工領域,,數(shù)控車床扮演著極為重要的角色,。數(shù)控車床依據(jù)多種標準可進行不同的分類,每種分類下的數(shù)控車床都具有獨特的性能與應用場景,,以滿足多樣化的工業(yè)制造需求,。 兩軸數(shù)控車床通常是指控制 X 軸(橫向)和 Z 軸(縱向)運動的車床。這類車床可以完...

2025-06-02 -

浙江高精度臥式加工中心參考價

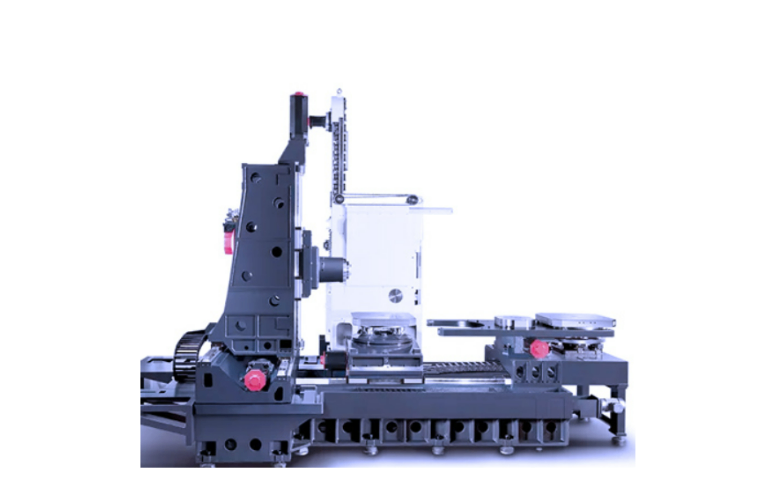

浙江高精度臥式加工中心參考價自動換刀系統(tǒng)的改進 自動換刀系統(tǒng)(ATC)的性能得到了極大提升,。刀具庫容量不斷擴大,,從起初的幾把刀增加到幾十把甚至上百把。同時,,換刀速度大幅縮短,,從數(shù)秒減少到1-2秒甚至更短??焖?、可靠的自動換刀系統(tǒng)使得臥式加工中心能夠在一次裝夾中完成多種工序的加工...

2025-06-02 -

上海數(shù)控車床檢修

上海數(shù)控車床檢修選擇適合自己需求的數(shù)控車床是一項重要的決策,首先要明確自己主要加工的零件是軸類,、盤類還是復雜的異形零件,。例如,如果是加工軸類零件,,如汽車發(fā)動機的曲軸,,就需要一臺能夠高精度加工長軸的數(shù)控車床,它應具備良好的直線度和圓柱度加工能力,。對于盤類零件,,如法蘭盤,,則更注重...

2025-06-02 -

江蘇高速雕銑機價位

江蘇高速雕銑機價位傳動系統(tǒng)故障: 故障表現(xiàn)絲桿或?qū)к壞p:絲桿和導軌是保證機床各坐標軸精確運動的關(guān)鍵部件。磨損后會導致坐標軸運動精度下降,,出現(xiàn)爬行現(xiàn)象(即工作臺在運動過程中出現(xiàn)時走時停的情況),,影響加工精度和表面質(zhì)量。皮帶或鏈條松動或斷裂:在使用皮帶或鏈條傳動的數(shù)控雕...

2025-06-01 -

上海高速數(shù)控車床聯(lián)系方式

上海高速數(shù)控車床聯(lián)系方式起源與誕生20世紀40年代末,,美國帕森斯公司在為美國空軍研制飛機的螺旋槳葉片時,,因受制于其制作工藝要求高,開始研制計算機控制的機床加工設備,。 1951年,,首臺電子管數(shù)控車床樣機被正式研制成功,成功地解決了多品種小批量的復雜零件加工的自動化問題,。 ...

2025-06-01 -

江蘇臥式加工中心維修

江蘇臥式加工中心維修臥式加工中心的發(fā)展趨勢與挑戰(zhàn) 更高的精度與速度:隨著制造業(yè)對產(chǎn)品質(zhì)量和生產(chǎn)效率要求的不斷提高,,臥式加工中心將繼續(xù)朝著更高的精度和速度方向發(fā)展。通過采用更先進的主軸技術(shù),、直線電機驅(qū)動,、高精度測量反饋系統(tǒng)等,進一步提高機床的定位精度,、重復定位精度和切削速...

2025-06-01 -

上海高精度立式加工中心24小時服務

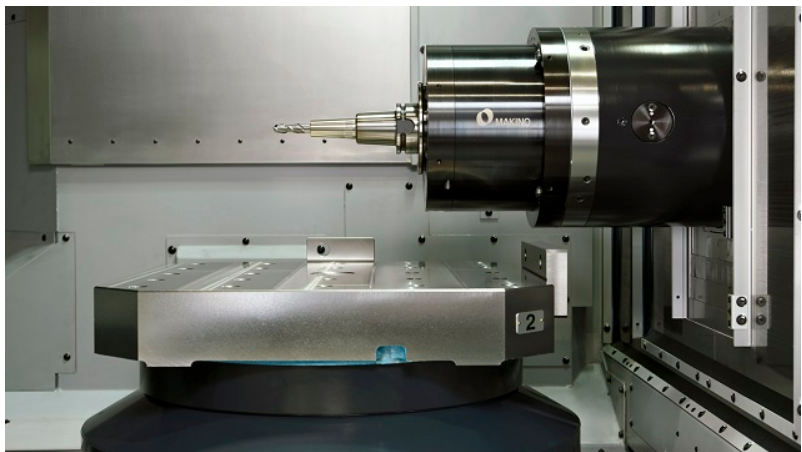

上海高精度立式加工中心24小時服務進入半精加工和精加工階段,,更換為小直徑、高硬度的刀具,,通過五軸聯(lián)動加工,,使刀具能夠沿著葉片的復雜曲面進行精確的切削運動。數(shù)控系統(tǒng)根據(jù)編程指令,,精確控制主軸的轉(zhuǎn)速,、進給速度以及各坐標軸的運動軌跡,保證葉片的曲面精度和尺寸公差,。例如,,在加工葉片的葉身曲面時,通...

2025-06-01 -

安徽高效數(shù)控車床客服電話

安徽高效數(shù)控車床客服電話電氣設備的維護 定期檢查電氣線路數(shù)控車床的電氣線路眾多,,要定期檢查線路是否有破損,、老化、短路等情況,。特別是連接電機,、傳感器、控制器等關(guān)鍵設備的線路,,更要重點檢查,。例如,電機的電源線如果出現(xiàn)破損,,可能會導致電機短路,,損壞電機,。可以使用絕緣電阻表等工具檢...

2025-06-01 -

江蘇定制臥式加工中心生產(chǎn)廠家

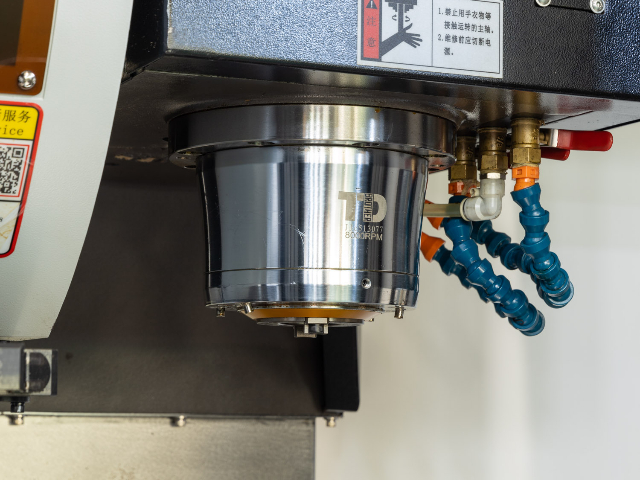

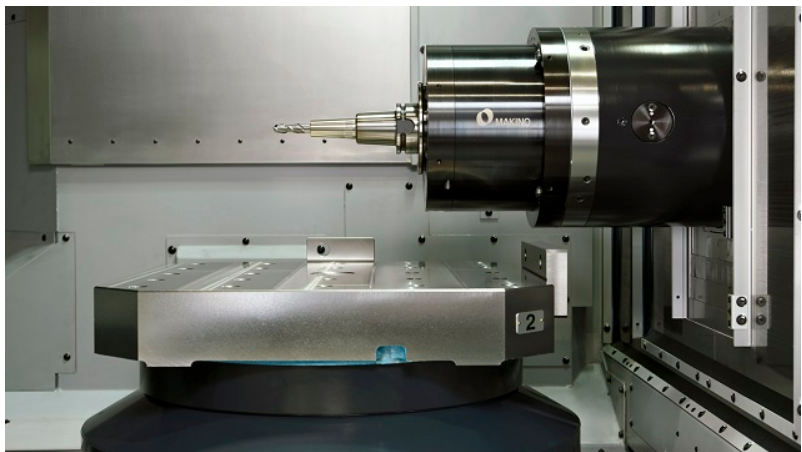

江蘇定制臥式加工中心生產(chǎn)廠家高精度的主軸系統(tǒng) 主軸是臥式加工中心的關(guān)鍵部件之一,,直接影響著加工精度和表面質(zhì)量,。臥式加工中心的主軸通常采用精密軸承支撐,具備高轉(zhuǎn)速,、高扭矩和高精度的特點,。先進的主軸技術(shù),如電主軸,、陶瓷軸承等的應用,,使得主軸能夠在高速運轉(zhuǎn)時保持較低的溫升和良好的回轉(zhuǎn)...

2025-06-01 -

浙江精密立式加工中心性能

浙江精密立式加工中心性能立式加工中心的工作起始于數(shù)控編程。編程人員根據(jù)零件的設計圖紙,,運用專業(yè)的數(shù)控編程軟件或手動編寫數(shù)控代碼,,詳細描述加工過程中刀具的路徑、切削速度,、進給量、主軸轉(zhuǎn)速等工藝參數(shù),。這些數(shù)控代碼以特定的格式編寫,,如常用的G代碼(用于控制機床的運動方式)和M代碼(用于控制...

2025-06-01 -

江蘇立式加工中心使用方法

江蘇立式加工中心使用方法主軸振動故障現(xiàn)象:主軸在旋轉(zhuǎn)過程中出現(xiàn)明顯的振動,影響加工精度,。 原因分析:主軸動平衡不良,,可能是由于刀具安裝不平衡、主軸部件松動或受損,。傳動皮帶松弛或磨損不均勻,,導致動力傳遞不穩(wěn)定。 主軸電機故障,,如電機內(nèi)部繞組短路或斷路,,引起電機運轉(zhuǎn)不平衡...

2025-06-01 -

直銷立式加工中心零售價格

直銷立式加工中心零售價格導軌鑲條調(diào)整: 導軌鑲條用于調(diào)整導軌副的間隙,保證運動部件的平穩(wěn)性和精度,。如果機床在運動過程中出現(xiàn)爬行,、振動或精度不穩(wěn)定等現(xiàn)象,可能是導軌鑲條間隙不當,。以矩形導軌為例,,鑲條通常有平鑲條和斜鑲條兩種類型。對于平鑲條調(diào)整,,可通過旋動鑲條側(cè)面的調(diào)整螺釘,,使...

2025-06-01 -

上??煽颗P式加工中心按需定制

上??煽颗P式加工中心按需定制電氣系統(tǒng)故障 數(shù)控系統(tǒng)死機:數(shù)控系統(tǒng)死機可能是由于系統(tǒng)軟件故障,、硬件過熱,、內(nèi)存不足或外部干擾等原因引起的。首先嘗試重啟數(shù)控系統(tǒng),,如果問題仍然存在,,則檢查系統(tǒng)軟件是否有更新版本,如有更新應及時進行升級,。同時,,檢查數(shù)控系統(tǒng)的硬件設備,如CPU風扇是否正常...

2025-06-01 -

江蘇直銷臥式加工中心性能

江蘇直銷臥式加工中心性能主軸故障 主軸發(fā)熱:主軸發(fā)熱可能是由于主軸軸承磨損,、潤滑不良或冷卻系統(tǒng)故障引起的,。首先檢查主軸冷卻系統(tǒng)是否正常工作,如冷卻水泵是否運轉(zhuǎn),、冷卻管路是否堵塞等,。如果冷卻系統(tǒng)正常,則檢查主軸軸承的潤滑情況,,添加適量的潤滑脂,。若主軸軸承磨損嚴重,應及時更換軸...

2025-06-01 -

安徽直銷臥式加工中心解決方案

安徽直銷臥式加工中心解決方案刀具系統(tǒng)是臥式加工中心實現(xiàn)切削加工的關(guān)鍵部分,。在日常維護中,,要檢查刀具的安裝是否牢固,刀柄與主軸錐孔的配合是否緊密,。定期檢查刀具的磨損情況,,及時更換磨損嚴重的刀具。對于自動換刀系統(tǒng)(ATC),,要檢查刀庫的轉(zhuǎn)動是否順暢,,刀具的換位是否準確,換刀臂的動作是否靈...

2025-06-01 -

上海高效數(shù)控車床設備制造

上海高效數(shù)控車床設備制造自動加工將機床工作模式切換至 “自動” 模式,,按下 “循環(huán)啟動” 按鈕,,數(shù)控車床開始按照輸入的加工程序自動運行。在自動加工過程中,,要密切觀察機床的運行狀態(tài),,包括坐標軸的運動、主軸轉(zhuǎn)速,、切削聲音,、切屑形狀以及加工尺寸等。若發(fā)現(xiàn)異常情況,,如刀具破損,、機床振動過大、...

2025-05-31