-

進口纖維直徑報告系統(tǒng)推薦

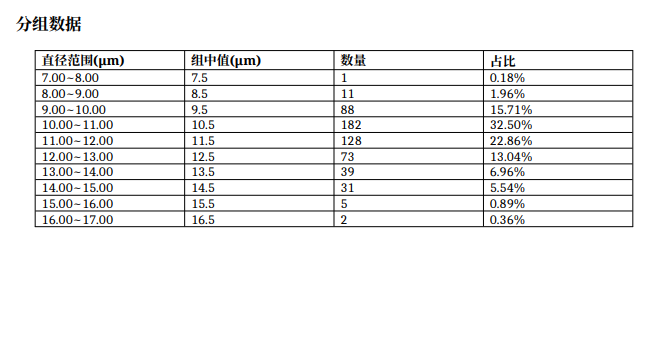

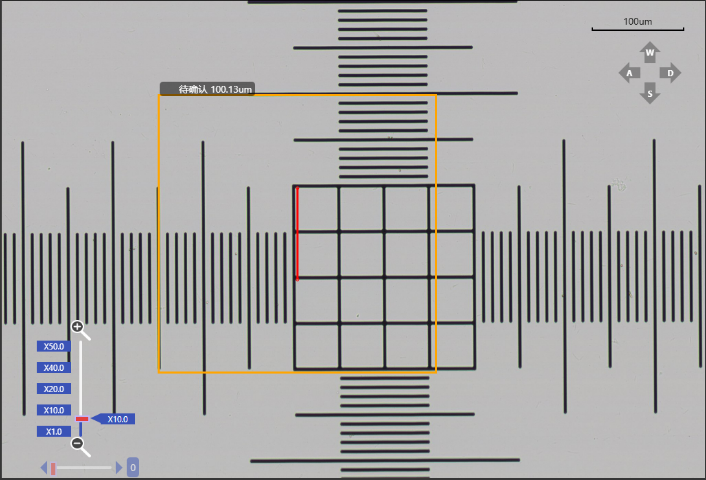

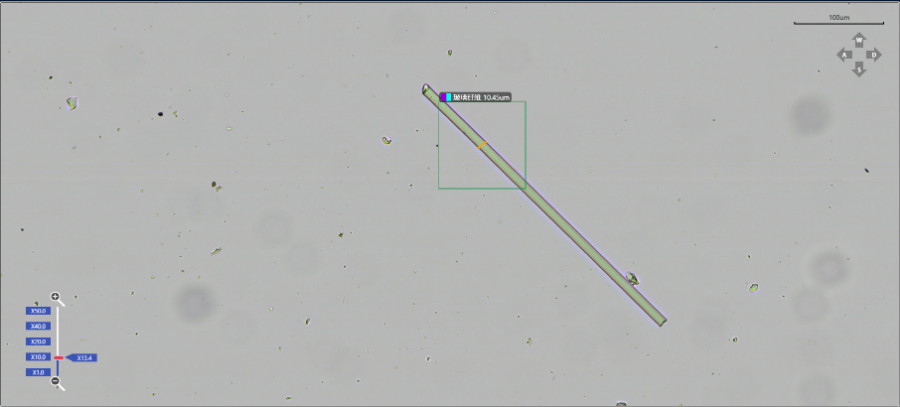

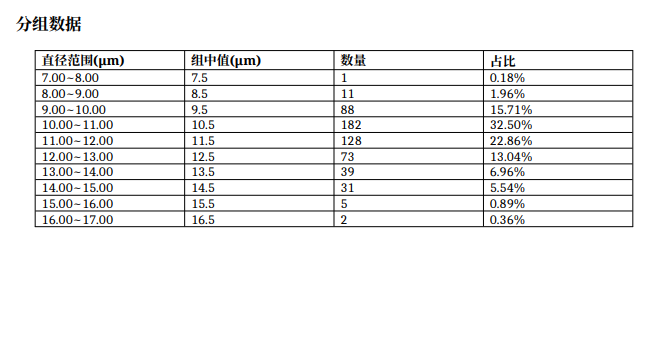

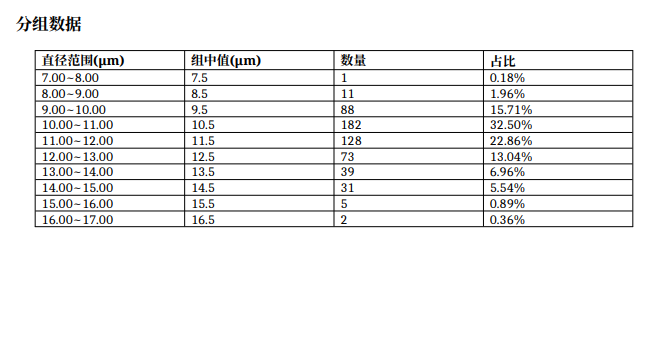

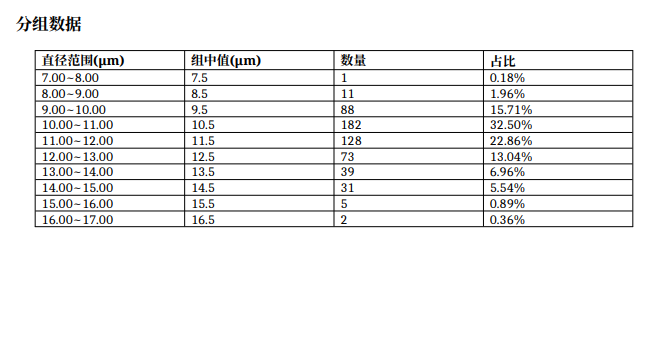

進口纖維直徑報告系統(tǒng)推薦3分鐘質檢**:AI重新定義纖維檢測效率傳統(tǒng)痛點:某紡織實驗室技術員每天需手動測量2000根纖維,平均8小時*完成5份報告,,旺季積壓樣本超300份,。技術突破:閃電檢測:玻片放入掃描儀即啟動AI分析,3分鐘完成5000+根纖維全數(shù)測量智能統(tǒng)計:自動輸出包含CV值,、直徑分布直方圖,、異常點位坐標的EXCEL/PDF雙格式報告無人化運作:夜間自動處理200份樣本,次日晨間即生成完整數(shù)據(jù)包客戶案例:廣東某質檢機構部署系統(tǒng)后:→檢測員日均處理量從12份提升至85份→年度人力成本節(jié)省217萬元→獲CNAS實驗室擴項認證激光功率自動調節(jié)技術,,避免強光對纖維造成損傷,。進口纖維直徑報告系統(tǒng)推薦 【特種纖維專案】...

2025-05-23 -

河南納米級纖維直徑報告系統(tǒng)哪家技術強

河南納米級纖維直徑報告系統(tǒng)哪家技術強系統(tǒng)24小時無人值守運行,云端存儲檢測報告。某檢測公司應用后,,日處理樣本量從80份增至240份,,檢測成本降低65%,客戶續(xù)約率提升至92%,。遠程審核功能使資源利用率提高4倍,,海外業(yè)務占比從15%提升至40%。傳統(tǒng)人工檢測單樣本成本200元,,耗時4小時,;系統(tǒng)成本降至50元/樣本,3分鐘出報告,。某面料廠應用后,,年檢測成本節(jié)省180萬元,ROI達4:1,。檢測效率提升使新品開發(fā)周期縮短40%,,年新增銷售額1200萬元。系統(tǒng)自動生成帶電子簽章的檢測報告,,符合FDA要求,。某醫(yī)療公司借此減少第三方檢測依賴,年合規(guī)成本降低300萬元,,產(chǎn)品上市周期縮短40%,。AI輔助分析功能幫助優(yōu)化生產(chǎn)工藝,原材料浪費率下降2...

2025-05-23 -

天津實驗室用纖維直徑報告系統(tǒng)哪家技術強

天津實驗室用纖維直徑報告系統(tǒng)哪家技術強系統(tǒng)以 0.1μm 級精度全片掃描芳綸纖維,,自動識別直徑異常區(qū)域,,檢測數(shù)據(jù)完全符合國軍標 GJB 5338-2004。某直升機制造商應用后,,芳綸復合材料抗沖擊強度標準差降低 52%,,產(chǎn)品通過美國陸軍嚴苛測試。傳統(tǒng)檢測需逐根測量,,耗時超 4 小時 / 樣本,,而系統(tǒng) 3 分鐘完成 240 根檢測,年節(jié)省檢測成本 200 萬元,。 系統(tǒng)全片測量防彈衣用芳綸纖維,,精度達0.1μm,自動去除編織結構干擾,。某企業(yè)借此技術將防彈衣防護性能合格率從88%提升至99.5%,,產(chǎn)品獲公安部認證。AI算法分析歷史數(shù)據(jù)發(fā)現(xiàn),,纖維直徑偏差每減少0.1μm,,防護1級,推動企業(yè)研發(fā)投入回報率增長35%。 自定義檢測參數(shù)...

2025-05-22 -

河北紡織業(yè)用纖維直徑報告系統(tǒng)服務

河北紡織業(yè)用纖維直徑報告系統(tǒng)服務數(shù)字化轉型實踐案例某**纖檢機構部署10臺系統(tǒng)后,,檢測通量從日均80樣本提升至2000+,,報告出具時間從5工作日縮短至2小時。在羊絨摻假檢測中,,通過直徑分布峰形分析,準確識別出15%的羊毛混紡**樣本,。汽車濾清器制造商利用系統(tǒng)數(shù)據(jù)優(yōu)化熔噴工藝,,將纖維直徑CV值從12%降至6%,產(chǎn)品過濾效率提升23%,。在重大質量事故調查中,,云端存儲的原始掃描圖像為責任認定提供司法級證據(jù),避免億元級經(jīng)濟損失,。該系統(tǒng)已獲得CE,、FCC、CMA等8項國際認證,,服務全球300+客戶,。自動防誤操作系統(tǒng)避免 99% 的人為錯誤!河北紡織業(yè)用纖維直徑報告系統(tǒng)服務傳統(tǒng)褪色檢測使用次氯酸鈉溶液,,導致羊毛纖維直徑收縮 2-5%,。系...

2025-05-22 -

廣東進口纖維直徑報告系統(tǒng)行業(yè)應用案例

廣東進口纖維直徑報告系統(tǒng)行業(yè)應用案例系統(tǒng)3分鐘完成240份纖維檢測,支持面料配方快速迭代,。某服裝品牌應用后,,新品開發(fā)周期從15天壓縮至7天,爆款命中率提升25%,。檢測數(shù)據(jù)云端共享使設計師,、采購、生產(chǎn)部門實時協(xié)同,,訂單交付周期縮短35%,。系統(tǒng)在線掃描纖維網(wǎng),3分鐘輸出直徑數(shù)據(jù),,指導工藝參數(shù)調整,。某衛(wèi)生材料廠應用后,生產(chǎn)線停機調整次數(shù)減少60%,,生產(chǎn)效率提升45%,。纖維均勻性改善使產(chǎn)品良品率從85%提升至97%,年增加利潤400萬元,。傳統(tǒng)人工檢測單樣本成本200元,,耗時4小時;系統(tǒng)成本降至50元/樣本,3分鐘出報告,。某面料廠應用后,,年檢測成本節(jié)省180萬元,ROI達4:1,。高精度激光掃描,,微米級分辨率實時分析纖維直徑分布。廣東進口纖...

2025-05-22 -

江西高精度纖維直徑報告系統(tǒng)推薦

江西高精度纖維直徑報告系統(tǒng)推薦系統(tǒng)3分鐘完成240份纖維檢測,,支持面料配方快速迭代,。某服裝品牌應用后,新品開發(fā)周期從15天壓縮至7天,,爆款命中率提升25%,。檢測數(shù)據(jù)云端共享使設計師、采購,、生產(chǎn)部門實時協(xié)同,,訂單交付周期縮短35%。系統(tǒng)在線掃描纖維網(wǎng),,3分鐘輸出直徑數(shù)據(jù),,指導工藝參數(shù)調整。某衛(wèi)生材料廠應用后,,生產(chǎn)線停機調整次數(shù)減少60%,,生產(chǎn)效率提升45%。纖維均勻性改善使產(chǎn)品良品率從85%提升至97%,,年增加利潤400萬元,。傳統(tǒng)人工檢測單樣本成本200元,耗時4小時,;系統(tǒng)成本降至50元/樣本,,3分鐘出報告。某面料廠應用后,,年檢測成本節(jié)省180萬元,,ROI達4:1。掃碼槍錄入樣品信息提升流程效率,;江西高精度纖維直徑報告系統(tǒng)推...

2025-05-21 -

上海在線式纖維直徑報告系統(tǒng)

上海在線式纖維直徑報告系統(tǒng)3分鐘質檢**:AI重新定義纖維檢測效率傳統(tǒng)痛點:某紡織實驗室技術員每天需手動測量2000根纖維,,平均8小時*完成5份報告,旺季積壓樣本超300份,。技術突破:閃電檢測:玻片放入掃描儀即啟動AI分析,,3分鐘完成5000+根纖維全數(shù)測量智能統(tǒng)計:自動輸出包含CV值、直徑分布直方圖,、異常點位坐標的EXCEL/PDF雙格式報告無人化運作:夜間自動處理200份樣本,,次日晨間即生成完整數(shù)據(jù)包客戶案例:廣東某質檢機構部署系統(tǒng)后:→檢測員日均處理量從12份提升至85份→年度人力成本節(jié)省217萬元→獲CNAS實驗室擴項認證智能決策系統(tǒng)推薦檢測方案,!上海在線式纖維直徑報告系統(tǒng)纖維直徑報告系統(tǒng)使用人工智能+高清掃描...

2025-05-21 -

安徽高精度纖維直徑報告系統(tǒng)方案

安徽高精度纖維直徑報告系統(tǒng)方案傳統(tǒng)化學褪色檢測會破壞羊絨表面鱗片結構,影響紡紗性能,。系統(tǒng)采用褪色光掃描技術,,無需化學處理即可清晰呈現(xiàn)深色羊絨纖維輪廓,檢測結果與標準方法一致性達 99.5%,。某羊絨品牌借此技術獲得國際環(huán)保認證,,產(chǎn)品溢價提升 30%。 系統(tǒng)自動存儲每批次羊絨的纖維直徑分布曲線,,AI 算法分析歷史數(shù)據(jù)建立分級模型,。內蒙古某羊絨集團通過該系統(tǒng)統(tǒng)一全國收購標準,原料分級爭議減少 65%,,分級效率提升 4 倍。 無紡布生產(chǎn)中,,纖維直徑均勻性直接影響產(chǎn)品強度與過濾性能,。系統(tǒng)集成于生產(chǎn)線,實時掃描纖維網(wǎng)并生成直徑分布熱力圖,,當變異系數(shù)超過 3% 時自動調整紡絲參數(shù),。某衛(wèi)生材料廠應用后,產(chǎn)品抗張強度標準差降...

2025-05-21 -

北京質檢用纖維直徑報告系統(tǒng)哪家好

北京質檢用纖維直徑報告系統(tǒng)哪家好天然纖維(如羊毛,、棉)與合成纖維(如滌綸,、尼龍)的直徑測量常面臨深色樣本的挑戰(zhàn)。傳統(tǒng)檢測需通過化學褪色處理增強對比度,,不僅耗時且可能破壞纖維結構,。纖維直徑報告系統(tǒng)創(chuàng)新引入 “褪色光掃描” 技術,通過特定波長的光源穿透深色樣本,,無需化學處理即可清晰呈現(xiàn)纖維輪廓,。結合 AI 算法的邊緣檢測與特征提取功能,系統(tǒng)可精細識別纖維邊界并計算直徑,,結果與褪色樣本檢測一致,。這一技術突破不僅簡化了操作流程,更避免了化學試劑對環(huán)境的污染,,適用于羊絨,、絲綢等纖維的無損檢測,。配合 3 分鐘極速出報告,、5000 + 纖維 / 次計數(shù)等優(yōu)勢,,系統(tǒng)為紡織行業(yè)提供了高效,、環(huán)保的檢測新方案。高精度激光掃描,,微米級分辨率實時分析...

2025-05-13 -

河南實驗室用纖維直徑報告系統(tǒng)國產(chǎn)替代

河南實驗室用纖維直徑報告系統(tǒng)國產(chǎn)替代檢測標準化建設:全過程質控體系系統(tǒng)內置符合ISO2076:2020,、GB/T16988等23項國際標準的檢測流程。從制樣環(huán)節(jié)開始,,智能玻片壓片機自動控制0.5N·m夾持力矩,,確保樣本分布均勻度CV值<8%。掃描階段采用NIST可溯源的標準刻度尺進行每日自動校準,。數(shù)據(jù)分析模塊包含異常值Grubbs檢驗、數(shù)據(jù)正態(tài)性Shapiro-Wilk驗證等統(tǒng)計質控步驟,。報告系統(tǒng)生成符合FDA21CFRPart11要求的電子簽名報告,,審計追蹤記錄保留長達10年。通過ILAC互認實驗室比對,,系統(tǒng)間測量偏差控制在0.3μm以內,,滿足出口商品檢測認證要求。掃碼槍錄入樣品信息提升流程效率,;河南實驗室用纖維直徑報告系統(tǒng)國...

2025-05-12 -

安徽醫(yī)用級纖維直徑報告系統(tǒng)替代人工方案

安徽醫(yī)用級纖維直徑報告系統(tǒng)替代人工方案云端協(xié)同質檢:纖維檢測的數(shù)字化**系統(tǒng)構建基于AWS云架構的分布式處理平臺,采用微服務架構實現(xiàn)掃描,、分析,、報告模塊解耦,。每個玻片生成***區(qū)塊鏈溯源碼,,檢測數(shù)據(jù)實時同步至云端對象存儲。質檢**通過WebRTC技術可遠程調閱原始掃描圖像(單張TIFF文件達2GB),,支持多人協(xié)同標注異常纖維,。**的Delta對比算法可自動標定不同審核人員標注差異,生成爭議解決報告,。云端數(shù)據(jù)庫已累積300萬+纖維樣本數(shù)據(jù),,支持按材質、產(chǎn)地,、加工工藝等多維度智能檢索,。企業(yè)用戶可通過API接口對接MES系統(tǒng),實現(xiàn)檢測數(shù)據(jù)與生產(chǎn)批次的自動關聯(lián),。 智能調度系統(tǒng)優(yōu)化多廠區(qū)協(xié)同檢測資源,。安徽醫(yī)用級纖維直徑報告系統(tǒng)替代...

2025-05-12 -

北京實驗室用纖維直徑報告系統(tǒng)

北京實驗室用纖維直徑報告系統(tǒng)纖維直徑不均導致濕巾抗拉強度波動,影響用戶體驗,。系統(tǒng)統(tǒng)計纖維直徑變異系數(shù),AI 算法關聯(lián)抗拉測試數(shù)據(jù),。某衛(wèi)生用品公司借此技術將濕巾強度標準差降低 40%,,客戶滿意度提升 22%。 地毯纖維直徑偏差過大會導致磨損不均,,增加駕駛風險,。系統(tǒng)自動檢測纖維直徑分布,AI 算法預測磨損壽命,。某汽車制造商應用后,,地毯耐磨壽命延長 35%,召回事件減少 60%,。 汽車內飾阻燃纖維直徑偏差超 2μm 時,,燃燒速率增加 20%。系統(tǒng)動態(tài)監(jiān)控纖維直徑,,實時調整紡絲工藝,。某零部件公司借此技術通過 FMVSS 302 認證,產(chǎn)品訂單量增長 40%,。 檢測數(shù)據(jù)與成本分析系統(tǒng)聯(lián)動,!北京實驗室用纖維直徑報告系...

2025-05-12 -

河北高精度纖維直徑報告系統(tǒng)行業(yè)應用案例

河北高精度纖維直徑報告系統(tǒng)行業(yè)應用案例纖維直徑報告系統(tǒng)重新定義檢測標準!0.1μm級超精度測量,,搭配全片掃描技術,,5分鐘完成傳統(tǒng)2小時工作,。系統(tǒng)自動過濾環(huán)境干擾,精細定位玻璃纖維達100%,!支持遠程數(shù)據(jù)共享,,郵寄樣本即可在線獲取GB/T 7690.5標準合規(guī)報告。 深夜加班盯檢測,?纖維直徑報告系統(tǒng)實現(xiàn)無人值守自動化運行,!從樣本放入到生成圖文報告只需需180秒,AI自動剔除毛發(fā),、灰塵等干擾項,,測量誤差<0.1μm。支持輔助分析孔隙率數(shù)據(jù),,工程師遠程協(xié)同修正參數(shù)?,F(xiàn)在寄樣可享優(yōu)先檢測通道! 智能算法自動生成標準化報告,,含直徑分布曲線與統(tǒng)計分析,。河北高精度纖維直徑報告系統(tǒng)行業(yè)應用案例 芳綸纖維直徑偏差超 5% 會導致防彈衣防...

2025-05-12 -

浙江國產(chǎn)纖維直徑報告系統(tǒng)建設

浙江國產(chǎn)纖維直徑報告系統(tǒng)建設傳統(tǒng)化學褪色檢測會破壞羊絨表面鱗片結構,影響紡紗性能,。系統(tǒng)采用褪色光掃描技術,,無需化學處理即可清晰呈現(xiàn)深色羊絨纖維輪廓,檢測結果與標準方法一致性達 99.5%,。某羊絨品牌借此技術獲得國際環(huán)保認證,,產(chǎn)品溢價提升 30%。 系統(tǒng)自動存儲每批次羊絨的纖維直徑分布曲線,,AI 算法分析歷史數(shù)據(jù)建立分級模型,。內蒙古某羊絨集團通過該系統(tǒng)統(tǒng)一全國收購標準,原料分級爭議減少 65%,,分級效率提升 4 倍,。 無紡布生產(chǎn)中,纖維直徑均勻性直接影響產(chǎn)品強度與過濾性能,。系統(tǒng)集成于生產(chǎn)線,,實時掃描纖維網(wǎng)并生成直徑分布熱力圖,當變異系數(shù)超過 3% 時自動調整紡絲參數(shù),。某衛(wèi)生材料廠應用后,,產(chǎn)品抗張強度標準差降...

2025-05-12 -

天津纖維直徑報告系統(tǒng)國產(chǎn)替代

天津纖維直徑報告系統(tǒng)國產(chǎn)替代精細從未如此簡單「0.1μm誤差」是什么概念?相當于在百米跑道上識別0.01毫米的偏差,!纖維直徑報告系統(tǒng)搭載高光譜成像模塊,,即便混合碳纖維也能精細分離數(shù)據(jù)。支持U盤/郵件/API三種報告獲取方式,,檢測數(shù)據(jù)可同步至MES系統(tǒng),。首單享9折特惠,! 跨城協(xié)作新方案上海寄樣,北京分析,,廣州查報告,!纖維直徑報告系統(tǒng)打破地域限制:?7×24小時接單?自動生成檢測視頻記錄?支持多賬號權限管理?微信端實時預覽原始數(shù)據(jù)現(xiàn)已開通加急檢測通道(1小時出結果) 增強型 AI 模型識別率突破 99.99%?天津纖維直徑報告系統(tǒng)國產(chǎn)替代跨行業(yè)應用場景拓展在醫(yī)療領域,,系統(tǒng)成功用于手術縫合線降解速率預測,,通過直徑分布...

2025-05-09 -

安徽納米級纖維直徑報告系統(tǒng)國產(chǎn)替代

安徽納米級纖維直徑報告系統(tǒng)國產(chǎn)替代在智能響應材料(如形狀記憶纖維)中,直徑變化與溫度,、濕度等刺激密切相關,。系統(tǒng)可動態(tài)記錄纖維在不同環(huán)境下的直徑變化數(shù)據(jù),AI 算法建立多變量數(shù)學模型,。某科研團隊借此發(fā)現(xiàn)纖維直徑變化率與響應速度的非線性關系,,相關成果推動新型智能紡織品的開發(fā)。 羊絨纖維的直徑是分級定價的依據(jù)(如 14.5μm 以下為前列),。傳統(tǒng)人工檢測依賴顯微鏡觀察,,每樣本需 20 分鐘且誤判率高達 20%。纖維直徑報告系統(tǒng)通過 AI 算法自動識別羊絨纖維,,3 分鐘內完成 5000 + 根檢測,,直徑測量精度達 0.1μm。系統(tǒng)支持羊絨與羊毛的智能區(qū)分,,某羊絨企業(yè)應用后,,原料分級準確率從 75% 提升至 99%,采購成本降...

2025-05-09 -

廣東工業(yè)級纖維直徑報告系統(tǒng)國產(chǎn)替代

廣東工業(yè)級纖維直徑報告系統(tǒng)國產(chǎn)替代傳統(tǒng)化學褪色檢測會破壞羊絨表面鱗片結構,,影響紡紗性能。系統(tǒng)采用褪色光掃描技術,,無需化學處理即可清晰呈現(xiàn)深色羊絨纖維輪廓,,檢測結果與標準方法一致性達 99.5%。某羊絨品牌借此技術獲得國際環(huán)保認證,,產(chǎn)品溢價提升 30%,。 系統(tǒng)自動存儲每批次羊絨的纖維直徑分布曲線,AI 算法分析歷史數(shù)據(jù)建立分級模型,。內蒙古某羊絨集團通過該系統(tǒng)統(tǒng)一全國收購標準,,原料分級爭議減少 65%,分級效率提升 4 倍,。 無紡布生產(chǎn)中,,纖維直徑均勻性直接影響產(chǎn)品強度與過濾性能。系統(tǒng)集成于生產(chǎn)線,,實時掃描纖維網(wǎng)并生成直徑分布熱力圖,,當變異系數(shù)超過 3% 時自動調整紡絲參數(shù),。某衛(wèi)生材料廠應用后,產(chǎn)品抗張強度標準差降...

2025-05-09 -

河南醫(yī)用級纖維直徑報告系統(tǒng)方案

河南醫(yī)用級纖維直徑報告系統(tǒng)方案系統(tǒng)采用亞微米級高清掃描儀與 AI 邊緣檢測算法,,實現(xiàn)纖維直徑測量精度達 0.1μm,,遠超行業(yè)平均水平(±0.5μm)。自動去除背景干擾與噪聲,,確保每根纖維輪廓清晰可辨,。全片掃描模式覆蓋玻片 100% 區(qū)域,單次檢測 240 份樣本,,3 分鐘生成包含 5000 + 纖維數(shù)據(jù)的專業(yè)報告,。某檢測機構應用后,客戶對數(shù)據(jù)的采信率從 72% 提升至 98%,。 系統(tǒng)支持全自動連續(xù)掃描,,單臺設備每日可處理240份樣本,無需人工干預,。夜間自動運行模式結合云端數(shù)據(jù)存儲,,檢測人員次日遠程查收報告。某紡織企業(yè)引入該系統(tǒng)后,,檢測周期從3天壓縮至3小時,,實驗室人力成本降低60%。 提供定制化檢測方案,,可根據(jù)客戶需...

2025-05-09 -

江蘇工業(yè)級纖維直徑報告系統(tǒng)哪家好

江蘇工業(yè)級纖維直徑報告系統(tǒng)哪家好【醫(yī)用纖維檢測】安全標準守衛(wèi)者手術縫合線/人造血管**檢測模塊:◇0.1μm級精度把控醫(yī)用級纖維◇自動檢測直徑突變風險點◇符合YY/T0967-2021行業(yè)標準◇無菌車間遠程監(jiān)控方案醫(yī)療器械企業(yè)反饋:產(chǎn)品注冊檢測通過率提高40%,! 【智能纖維分析】溫敏材料黑科技記憶纖維/光變纖維如何檢測?系統(tǒng)創(chuàng)新功能:★恒溫箱聯(lián)控直徑熱膨脹系數(shù)檢測★UV光照下直徑變化動態(tài)記錄★生成溫度-直徑變化曲線圖★支持0.1μm級微變形捕捉某智能服裝實驗室:研發(fā)周期縮短50天,! 報告生成模塊支持自定義模板配置,;江蘇工業(yè)級纖維直徑報告系統(tǒng)哪家好在紡織、醫(yī)療,、材料科學等領域,,纖維直徑檢測是質量控制的關鍵環(huán)節(jié)。傳統(tǒng)人...

2025-05-09 -

上海在線式纖維直徑報告系統(tǒng)國產(chǎn)替代

上海在線式纖維直徑報告系統(tǒng)國產(chǎn)替代跨行業(yè)應用場景拓展在醫(yī)療領域,,系統(tǒng)成功用于手術縫合線降解速率預測,,通過直徑分布變化評估材料吸收周期;航空航天領域,,檢測碳纖維預浸料單絲均勻性,,識別直徑超標的脆性斷裂風險點;紡織行業(yè)建立纖維直徑與紗線強伸度的回歸模型,,指導工藝優(yōu)化,;環(huán)保領域監(jiān)測海洋微塑料纖維污染,自動分類PET、PP等材質,。系統(tǒng)兼容動物毛(羊毛,、羊絨)、植物纖維(棉,、麻),、合成纖維(芳綸、PPS)等7大類38小類材料,,支持用戶自定義檢測參數(shù)模板,。預測性維護算法降低設備故障率 90%。上海在線式纖維直徑報告系統(tǒng)國產(chǎn)替代深色纖維檢測黑科技:無損傷掃描**行業(yè)難題行業(yè)困境:傳統(tǒng)深色羊絨檢測需鹽酸褪色處理,,導致:樣本破壞率>30%直徑收...

2025-05-08 -

上海科研級纖維直徑報告系統(tǒng)

上海科研級纖維直徑報告系統(tǒng)紡織供應鏈涉及原料采購,、紡紗,、織造等多環(huán)節(jié),傳統(tǒng)檢測報告流轉效率低且易篡改,。系統(tǒng)支持供應商,、品牌商、檢測機構多方云端協(xié)同:供應商上傳纖維樣本檢測數(shù)據(jù),,品牌商實時審核關鍵指標(如平均直徑,、變異系數(shù)),檢測機構在線驗證原始圖像,。區(qū)塊鏈技術確保數(shù)據(jù)不可篡改,某跨國服裝品牌應用后,,供應鏈糾紛率下降 70%,,原料驗收周期從 5 天壓縮至 4 小時,。 在紡織新材料研發(fā)中,,纖維直徑的精確控制是關鍵。系統(tǒng)自動存儲每根纖維的高清圖像及測量數(shù)據(jù),,AI 算法可分析不同工藝參數(shù)(如紡絲溫度,、牽伸倍數(shù))對纖維直徑的影響規(guī)律,。某化纖研究院利用該系統(tǒng)建立纖維直徑預測模型,將新型聚酯纖維的研發(fā)周期從 18 個月縮短...

2025-05-08 -

福建醫(yī)用級纖維直徑報告系統(tǒng)行業(yè)應用案例

福建醫(yī)用級纖維直徑報告系統(tǒng)行業(yè)應用案例阻燃纖維檢測:高溫下的精細守衛(wèi)行業(yè)痛點:某消防服生產(chǎn)商因阻燃纖維直徑偏差0.8μm,,導致防護性能下降30%,傳統(tǒng)檢測面臨:高溫環(huán)境掃描圖像失真涂層干擾直徑測量無法同步檢測阻燃劑分布系統(tǒng)優(yōu)勢:?熱穩(wěn)定掃描倉:在300℃環(huán)境保持0.1μm測量精度?涂層穿透算法:自動剝離阻燃劑層測量纖維本體?元素聯(lián)檢技術:直徑數(shù)據(jù)與XRF元素分析聯(lián)動 導電纖維**:從直徑到電阻率的智能映射技術突破:四探針聯(lián)用系統(tǒng):同步測量直徑與表面電阻(精度±0.01Ω)智能建模:AI生成直徑-電阻率-拉伸強度三維關系圖工藝優(yōu)化建議:自動推薦比較好紡絲速度與牽伸比客戶案例:某智能穿戴企業(yè)通過系統(tǒng)實現(xiàn):→導電纖維直徑波動從...

2025-05-08 -

四川纖維直徑報告系統(tǒng)

四川纖維直徑報告系統(tǒng)傳統(tǒng)檢測方法對重疊纖維束手無策,,導致測量誤差,。系統(tǒng) AI 算法通過形態(tài)學分析與深度學習,精細分離重疊纖維并計算單根直徑,。某無紡布制造商借此技術將檢測精度從 ±1.5μm 提升至 ±0.8μm,,濾芯產(chǎn)品良率提高 22%。汽車內飾材料需滿足嚴格的阻燃標準(如 FMVSS 302),。系統(tǒng)分析不同直徑阻燃纖維的燃燒速率,,AI 模型發(fā)現(xiàn)纖維直徑每減少 1μm,極限氧指數(shù)(LOI)提升 0.7%,。某汽車零部件公司據(jù)此優(yōu)化纖維配方,,其內飾材料通過嚴苛的 UL 94 V-0 認證。一鍵導出 PDF/Excel 報告,,兼容 MES 系統(tǒng)數(shù)據(jù)對接,。四川纖維直徑報告系統(tǒng) 汽車地毯的纖維直徑不均會導致磨損不均。系統(tǒng)...

2025-05-08 -

安徽國產(chǎn)纖維直徑報告系統(tǒng)方案

安徽國產(chǎn)纖維直徑報告系統(tǒng)方案在紡織行業(yè),,纖維直徑直接影響面料的柔軟度,、強度和外觀。傳統(tǒng)人工檢測依賴顯微鏡觀察,,每樣本耗時超 30 分鐘且誤差率高達 15%,。纖維直徑報告系統(tǒng)通過 AI + 高清掃描技術,將檢測效率提升 10 倍以上:3 分鐘生成包含 5000 + 纖維數(shù)據(jù)的報告,自動計算平均直徑,、變異系數(shù)等關鍵指標,。系統(tǒng)支持羊絨、羊毛,、棉等天然纖維及滌綸,、腈綸等合成纖維的快速分析,尤其針對深色纖維無需褪色處理,,避免化學污染,。某羊絨制品企業(yè)引入該系統(tǒng)后,檢測成本降低 60%,,批次合格率提升至 99.2%,。檢測數(shù)據(jù)直接驅動生產(chǎn)工藝優(yōu)化閉環(huán)!安徽國產(chǎn)纖維直徑報告系統(tǒng)方案 芳綸纖維直徑偏差超 5% 會導致防彈衣防護性能下降,。系...

2025-05-08 -

四川質檢用纖維直徑報告系統(tǒng)哪家好

四川質檢用纖維直徑報告系統(tǒng)哪家好【醫(yī)用纖維檢測】安全標準守衛(wèi)者手術縫合線/人造血管**檢測模塊:◇0.1μm級精度把控醫(yī)用級纖維◇自動檢測直徑突變風險點◇符合YY/T0967-2021行業(yè)標準◇無菌車間遠程監(jiān)控方案醫(yī)療器械企業(yè)反饋:產(chǎn)品注冊檢測通過率提高40%,! 【智能纖維分析】溫敏材料黑科技記憶纖維/光變纖維如何檢測?系統(tǒng)創(chuàng)新功能:★恒溫箱聯(lián)控直徑熱膨脹系數(shù)檢測★UV光照下直徑變化動態(tài)記錄★生成溫度-直徑變化曲線圖★支持0.1μm級微變形捕捉某智能服裝實驗室:研發(fā)周期縮短50天,! 每小時處理 12 萬根纖維數(shù)據(jù),,效率檢測就此開啟。四川質檢用纖維直徑報告系統(tǒng)哪家好 纖維直徑報告系統(tǒng)專解動物纖維檢測痛點,!針對羊毛/...

2025-05-08 -

江西質檢用纖維直徑報告系統(tǒng)

江西質檢用纖維直徑報告系統(tǒng)工業(yè)級檢測產(chǎn)能:自動化流水線集成方案系統(tǒng)配備環(huán)形玻片裝載器,,支持100片玻片批量上樣。采用高精度直線電機驅動的XYZ三軸掃描平臺,,重復定位精度±2μm,。智能對焦系統(tǒng)通過激光位移傳感器+對比度算法的混合對焦,單玻片掃描時間<90秒,。內置自清潔功能的壓電陶瓷載物臺,,可自動***纖維碎屑。配合機械臂自動分揀系統(tǒng),,實現(xiàn)24小時無人值守檢測,。經(jīng)汽車內飾行業(yè)頭部企業(yè)驗證,單臺設備日處理量達240樣本,,年檢測纖維超3.6億根,,人力成本降低76%。異常樣本自動分流至復檢隊**保100%數(shù)據(jù)可追溯,。智能調度系統(tǒng)優(yōu)化多廠區(qū)協(xié)同檢測資源,。江西質檢用纖維直徑報告系統(tǒng)纖維直徑報告系統(tǒng)使用人工智能+高清掃描儀技術對纖維樣...

2025-05-08 -

河北纖維直徑報告系統(tǒng)方案

河北纖維直徑報告系統(tǒng)方案【超細纖維**】0.5μm級極限挑戰(zhàn)海島纖維/納米纖維測量不再難!系統(tǒng)突破性技術:?100nm超分辨光學增強系統(tǒng)?自動消除靜電吸附干擾?每平方厘米10000點密集采樣?支持AFM數(shù)據(jù)交叉驗證過濾材料廠商實測:0.8μm超細纖維檢測CV值<2%,! 【非織造布檢測】高速掃描新方案熔噴布/紡粘布生產(chǎn)線質控升級:◆在線檢測0.1μm直徑波動◆每分鐘20米高速掃描◆自動繪制產(chǎn)線橫向均勻度曲線◆超標區(qū)域聲光報警某口罩原料廠:原料浪費減少25噸/月,! 激光功率自動調節(jié)技術,避免強光對纖維造成損傷,。河北纖維直徑報告系統(tǒng)方案 智能運維管理系統(tǒng)設備搭載預測性維護模塊,,通過振動傳感器+電流波形分析,提前...

2025-05-08 -

北京紡織業(yè)用纖維直徑報告系統(tǒng)哪家技術強

北京紡織業(yè)用纖維直徑報告系統(tǒng)哪家技術強系統(tǒng)以 0.1μm 級精度全片掃描芳綸纖維,,自動識別直徑異常區(qū)域,,檢測數(shù)據(jù)完全符合國軍標 GJB 5338-2004。某直升機制造商應用后,,芳綸復合材料抗沖擊強度標準差降低 52%,,產(chǎn)品通過美國陸軍嚴苛測試。傳統(tǒng)檢測需逐根測量,,耗時超 4 小時 / 樣本,,而系統(tǒng) 3 分鐘完成 240 根檢測,年節(jié)省檢測成本 200 萬元,。 系統(tǒng)全片測量防彈衣用芳綸纖維,,精度達0.1μm,自動去除編織結構干擾,。某企業(yè)借此技術將防彈衣防護性能合格率從88%提升至99.5%,,產(chǎn)品獲公安部認證。AI算法分析歷史數(shù)據(jù)發(fā)現(xiàn),,纖維直徑偏差每減少0.1μm,,防護1級,推動企業(yè)研發(fā)投入回報率增長35%,。 提供定制化檢測...

2025-05-08 -

江蘇帶AI算法纖維直徑報告系統(tǒng)建設

江蘇帶AI算法纖維直徑報告系統(tǒng)建設纖維直徑不均:紡織面料的“隱形破壞”纖維直徑偏差超過3%會導致面料強度下降15%,,染色時出現(xiàn)色斑。系統(tǒng)實時監(jiān)測纖維直徑分布,,自動調整紡絲參數(shù),。某棉紡廠應用后,面料斷裂強度標準差降低60%,,染色合格率提升至99.3%,。 羊絨纖維均勻性決定紡紗品質羊絨直徑不均易導致紗線斷頭,增加后道工序成本,。系統(tǒng)3分鐘檢測5000+根纖維,,AI算法識別直徑異常區(qū)域。某羊絨企業(yè)借此技術將紗線斷頭率降低45%,,產(chǎn)品產(chǎn)出率提高30%,。 熔噴布纖維直徑不均的致命后果熔噴布纖維直徑偏差超5%時,過濾效率下降25%,。系統(tǒng)在線掃描纖維網(wǎng),,生成直徑分布熱力圖,。某口罩廠應用后,N95口罩過濾效率從92%穩(wěn)定至95%...

2025-05-08 -

國產(chǎn)纖維直徑報告系統(tǒng)

國產(chǎn)纖維直徑報告系統(tǒng)3分鐘質檢**:AI重新定義纖維檢測效率傳統(tǒng)痛點:某紡織實驗室技術員每天需手動測量2000根纖維,,平均8小時*完成5份報告,,旺季積壓樣本超300份。技術突破:閃電檢測:玻片放入掃描儀即啟動AI分析,,3分鐘完成5000+根纖維全數(shù)測量智能統(tǒng)計:自動輸出包含CV值,、直徑分布直方圖、異常點位坐標的EXCEL/PDF雙格式報告無人化運作:夜間自動處理200份樣本,,次日晨間即生成完整數(shù)據(jù)包客戶案例:廣東某質檢機構部署系統(tǒng)后:→檢測員日均處理量從12份提升至85份→年度人力成本節(jié)省217萬元→獲CNAS實驗室擴項認證自動防誤操作系統(tǒng)避免 99% 的人為錯誤,!國產(chǎn)纖維直徑報告系統(tǒng)顛覆傳統(tǒng)顯微鏡檢測:24小時...

2025-05-08