陜西核工業(yè)納米力學測試

關鍵性質:1 模量與蟠變:模量是材料剛度的度量,蟠變則反映了材料在長時間載荷作用下的變形行為,。致城科技通過納米壓痕和高溫測試,,能夠精確測量材料的模量和蟠變性能,幫助客戶優(yōu)化材料設計和工藝流程,。2 脫水導致的剛度變化:水凝膠和某些藥物材料在脫水過程中會發(fā)生剛度變化,,影響其使用性能。致城科技通過精確的納米力學測試,,能夠實時監(jiān)測這些變化,,幫助研發(fā)人員調整材料配方和生產工藝。3 表面摩擦力:表面摩擦力對隱形眼鏡和植入性材料的舒適度和穩(wěn)定性具有重要影響,。致城科技采用摩擦性能成像技術,能夠精確測量材料的表面摩擦力,,為優(yōu)化設計提供數據支持,。薄膜材料的殘余應力會影響納米壓痕測試的準確性。陜西核工業(yè)納米力學測試

關鍵性質分析:通過上述納米力學測試方法,,致城科技能夠深入分析消費電子產品所用材料的多種關鍵性質:硬度與模量:硬度是指材料抵抗局部變形或劃傷能力的重要指標,,而模量則反映了材料在受力時變形程度。兩者直接影響到消費電子產品在日常使用中的耐用性,。屈服強度與斷裂韌性:屈服強度是指材料開始發(fā)生塑性變形時所需施加的應力,,而斷裂韌性則衡量了材料抵抗裂紋擴展能力的重要參數。這些特性對于保證產品結構安全至關重要,,尤其是在受到沖擊或壓力時,。山東納米力學測試設備多加載周期壓痕技術優(yōu)化 MEMS 傳感器的設計與制造。

一般力學原理包括:,。能量和動量守恒原理,;。哈密頓變分原理;,。對稱原理,。由于研究的物體小,納米力學也要考慮:,。當物體尺寸和原子距離可比時,,物體的離散性;,。物體內自由度的多樣性和有限性,。。熱脹落的重要性,;,。熵效應的重要性;,。量子效應的重要性,。這些原理可提供對納米物體新異性質深入了解。新異性質是指這種性質在類似的宏觀物體沒有或者很不相同,。特別是,,當物體變小,會出現(xiàn)各種表面效應,,它由納米結構較高的表面與體積比所決定,。這些效應影晌納米結構的機械能和熱學性質(熔點,熱容等)例如,,由于離散性,,固體內機械波要分散,在小區(qū)域內,,彈性力學的解有特別的行為,。自由度大引起熱脹落是納米顆粒通過潛在勢壘產生熱隧道及液體和固體交錯擴散的理由。小和熱漲落提供了納米顆粒布朗運動的基本理由,。在納米范圍增加了熱漲落重要性和結構熵,,使納米結構產生超彈性,熵彈性(熵力)和其它新彈性,。開放納米系統(tǒng)的自組織和合作行為中,,結構熵也令人產生很大興趣。

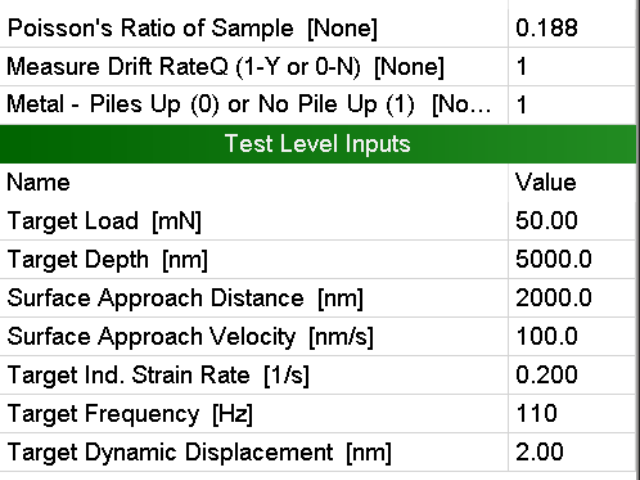

關鍵性質與測試方法:在汽車材料的納米力學測試中,,關鍵性質包括硬度,、模量、屈服強度,、斷裂韌性,、高溫性能等,。致城科技采用多種測試方法,包括壓痕,、維氏硬度計,、高溫測試、納米劃痕,、微米劃痕,、蠕變和松弛等。這些方法能夠全方面評估材料的性能,,確保其在實際應用中的可靠性,。1. 硬度與模量測試。硬度測試是評估材料性能的基礎,。致城科技利用納米壓痕技術,,能夠在微觀層面上測量材料的硬度和彈性模量,為材料設計提供科學依據,。2. 高溫性能測試,。高溫測試是汽車材料評估中不可或缺的一部分。通過高溫環(huán)境下的劃痕和壓痕測試,,致城科技能夠分析材料在高溫條件下的性能變化,,從而優(yōu)化材料的耐高溫能力。3. 劃痕與磨損測試,。納米劃痕測試和摩擦性能成像技術可以有效評估涂層和材料的抗劃傷性能及耐磨性,。這些測試能夠模擬實際使用環(huán)境,提前發(fā)現(xiàn)潛在的磨損和失效問題,。4. 疲勞與沖擊測試,。疲勞測試和沖擊測試是評估材料在動態(tài)負載下表現(xiàn)的重要方法。致城科技通過多加載周期的劃痕和沖擊測試,,能夠全方面了解材料在實際使用中的表現(xiàn),,確保汽車安全。利用納米力學測試,,可以對納米材料的彈性形變和塑性形變進行精細分析。

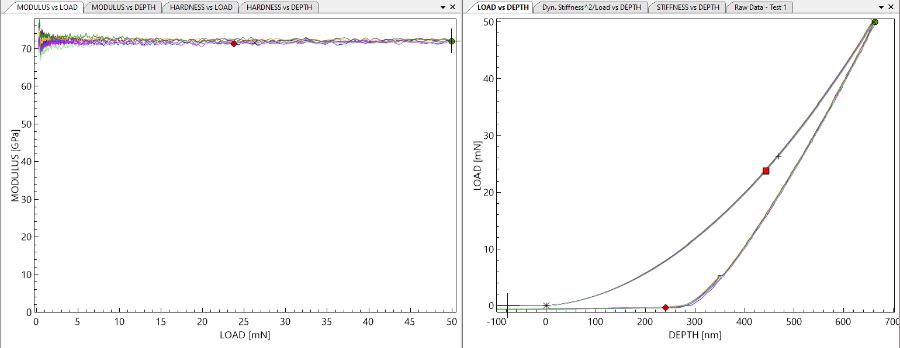

材料本征力學特性的多維解析:載荷-位移曲線的微觀敘事:致城科技的納米壓痕系統(tǒng)可捕獲從20微牛到200牛的連續(xù)載荷-位移數據,,分辨率達0.1nN,。這種超寬量程覆蓋能力使其既能表征單根碳纖維的斷裂行為(載荷<1mN),又能分析航空鋁合金的宏微觀力學響應(載荷>100N),。通過實時采集壓頭壓入材料時的力學響應,,系統(tǒng)可同步獲取彈性模量、硬度,、屈服強度等主要參數,。某航天企業(yè)利用該技術發(fā)現(xiàn),,某型鈦合金在納米尺度下呈現(xiàn)明顯的晶界強化效應,其硬度值較宏觀測試結果高出40%,,這一發(fā)現(xiàn)直接影響了新型發(fā)動機葉片的微觀結構設計,。納米力學測試助力半導體材料滿足高精度應用需求。四川表面微納米力學測試哪家好

納米劃痕測試助力提升導電圖案的長期使用可靠性,。陜西核工業(yè)納米力學測試

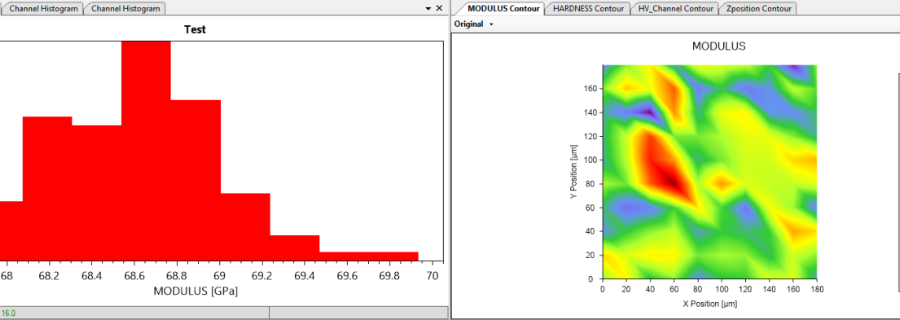

AFAM 的基本原理是利用探針與樣品的接觸振動來對材料納米尺度的彈性性能進行成像或測量,。AFAM 于20 世紀90 年代中期由德國薩爾布呂肯無損檢測研究所的Rabe 博士(女) 首先提出,較初為單點測量模式,。2000 年前后,,她們采用逐點掃頻的方式實現(xiàn)了模量成像功能,但是成像的速度很慢,,一幅128×128 像素的圖像需要大約30min,,導致圖像的熱漂移比較嚴重。2005 年,,美國國家標準局的Hurley 博士(女) 采用DSP 電路控制掃頻和探針的移動,,將成像速度提高了4~5倍(一幅256×256 像素的圖像需要大約25min)。陜西核工業(yè)納米力學測試

- 廣西紡織納米力學測試方法 2025-04-26

- 海南金屬納米力學測試參考價 2025-04-25

- 甘肅納米力學測試市場價格 2025-04-25

- 深圳新能源納米力學測試廠家直銷 2025-04-25

- 福建納米力學測試廠家供應 2025-04-25

- 四川國產納米力學測試原理 2025-04-25

- 納米力學測試參考價 2025-04-25

- 原位納米力學測試供應 2025-04-25

- 湖南空心納米力學測試廠家供應 2025-04-25

- 福建表面微納米力學測試技術 2025-04-25

- 福建絕緣板電子級酚醛樹脂品牌 2025-04-26

- 甘肅普通六氟化硫提取 2025-04-26

- 上海新型高溫修補料服務熱線 2025-04-26

- 本地硅膠片詢問報價 2025-04-26

- 深圳什么是紡織定染除臭劑是什么 2025-04-26

- 頂層光亮劑SH110噻唑啉基二硫代丙烷磺酸鈉銅箔工藝 2025-04-26

- 遼寧可靠粉體偶聯(lián)劑工廠 2025-04-26

- 北京離子交換均相膜廠家直銷 2025-04-26

- 亞利桑那菌瓊脂平板 2025-04-26

- 山西油墨增稠劑銷售廠家 2025-04-26