上海電動(dòng)貼片加工供應(yīng)商

一,、PCD校準(zhǔn)我們?cè)俦砻尜N裝元件的時(shí)候,一定要進(jìn)行PCD校準(zhǔn)的工作,,而元器件的貼裝坐標(biāo),,一般是從左下角,或者是右上角作為原點(diǎn),,我們?cè)谶M(jìn)行高精度貼裝時(shí),,這個(gè)步驟無疑是很重要的。二,、檢測(cè)調(diào)準(zhǔn)我們的SMT貼片機(jī)在吸取元器件之后一定要確定兩個(gè)問題:1.元器件的中心與貼裝頭的中心是否一致2.元器件是否符合貼裝要求,。兩點(diǎn)缺一不可。三,、拾取元器件拾取元器件也是非常重要的一項(xiàng)操作,,它所占用的時(shí)間和準(zhǔn)確性是關(guān)鍵,我們一般的拾取方式分為三種,,一種是人工拾取,,一種是機(jī)械爪拾取,一種是真空拾取,,而我們一般采用的是真空拾取的方式,。,、上海朗而美,上海SMT來料加工|上海SMT代工代料|上海SMT貼片加工,。上海電動(dòng)貼片加工供應(yīng)商

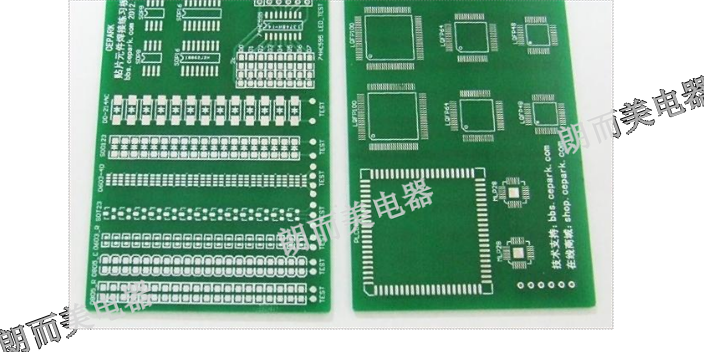

SMT貼片加工的優(yōu)點(diǎn):組裝密度高,、電子產(chǎn)品體積小、重量輕,,貼片元件的體積和重量只有傳統(tǒng)插裝元件的1/10左右,,一般采用SMT之后,電子產(chǎn)品體積縮小40%~60%,,重量減輕60%~80%,。可靠性高,、抗振能力強(qiáng),。焊點(diǎn)缺陷率低。高頻特性好,。減少了電磁和射頻干擾,。易于實(shí)現(xiàn)自動(dòng)化,提高生產(chǎn)效率,。降低成本達(dá)30%~50%,。節(jié)省材料、能源,、設(shè)備,、人力、時(shí)間等,。SMT貼片指的是在PCB基礎(chǔ)上進(jìn)行加工的系列工藝流程的簡(jiǎn)稱,,PCB為印刷電路板,是重要的電子部件,,是電子元器件電氣連接的提供者,。SMT基本工藝構(gòu)成要素:錫膏印刷-->零件貼裝-->回流焊接-->AOI光學(xué)檢測(cè)-->維修-->分板。上海電動(dòng)貼片加工供應(yīng)商SMT貼片指的是在PCB基礎(chǔ)上進(jìn)行加工的系列工藝流程的簡(jiǎn)稱,。PCB(Printed Circuit Board)為印刷電路板,。

1、單面板的基本制造工藝流程如下:覆箔板--》下料--》烘板(防止變形)--》制模--》洗凈,、烘干--》貼膜(或網(wǎng)?。菲毓怙@影(或抗腐蝕油墨)--》蝕刻--》去膜---》電氣通斷檢測(cè)--》清潔處理--》網(wǎng)印阻焊圖形(印綠油)--》固化--》網(wǎng)印標(biāo)記符號(hào)--》固化--》鉆孔--》外形加工--》清洗干燥--》檢驗(yàn)--》包裝--》成品。2,、雙面板的基本制造工藝流程如下:圖形電鍍工藝流程覆箔板--》下料--》沖鉆基準(zhǔn)孔--》數(shù)控鉆孔--》檢驗(yàn)--》去毛刺--》化學(xué)鍍薄銅--》電鍍薄銅--》檢驗(yàn)--》刷板--》貼膜(或網(wǎng)?。?-》曝光顯影(或固化)--》檢驗(yàn)修板----》圖形電鍍(Cn十Sn/Pb)--》去膜--》蝕刻--》檢驗(yàn)修板--》插頭鍍鎳鍍金--》熱熔清洗--》電氣通斷檢測(cè)--》清潔處理--》網(wǎng)印阻焊圖形--》固化--》網(wǎng)印標(biāo)記符號(hào)--》固化--》外形加工--》清洗干燥--》檢驗(yàn)--》包裝--》成品。

SMT是表面組裝技術(shù)(表面貼裝技術(shù))(SurfaceMountedTechnology的縮寫),是電子組裝行業(yè)里*流行的一種技術(shù)和工藝,。電子電路表面組裝技術(shù)(SurfaceMountTechnology,,SMT),稱為表面貼裝或表面安裝技術(shù),。它是一種將無引腳或短引線表面組裝元器件(簡(jiǎn)稱SMC/SMD,,中文稱片狀元器件)安裝在印制電路板(PrintedCircuitBoard,PCB)的表面或其它基板的表面上,,通過再流焊或浸焊等方法加以焊接組裝的電路裝連技術(shù),。在通常情況下我們用的電子產(chǎn)品都是由pcb加上各種電容,,電阻等電子元器件按設(shè)計(jì)的電路圖設(shè)計(jì)而成的,所以形形sese的電器需要各種不同的smt貼片加工工藝來加工,。當(dāng)前SMT的檢測(cè)關(guān)注點(diǎn)已集中于電路和芯片電路的自檢測(cè)、組裝焊接的工藝性結(jié)構(gòu) 測(cè)試和過程控制技術(shù),。

PCBA加工焊接要求:1,、插裝元件在焊接面引腳高度1.5~2.0mm。貼片元件應(yīng)平貼板面,,焊點(diǎn)光滑無毛刺,、略呈弧狀,焊錫應(yīng)超過焊端高度的2/3,,但不應(yīng)超過焊端高度,。少錫、焊點(diǎn)呈球狀或焊錫覆蓋貼片均為不良,;2,、焊點(diǎn)高度:焊錫爬附引腳高度單面板不小于1mm,雙面板不小于0.5mm且需透錫,。3,、焊點(diǎn)形狀:呈圓錐狀且布滿整個(gè)焊盤。4,、焊點(diǎn)表面:光滑,、明亮,無黑斑,、助焊劑等雜物,,無尖刺、凹坑,、氣孔,、露銅等缺陷。5,、焊點(diǎn)強(qiáng)度:與焊盤及引腳充分潤(rùn)濕,,無虛焊、假焊,。6,、焊點(diǎn)截面:元件剪腳盡可能不剪到焊錫部分,,在引腳與焊錫的接觸面上無裂錫現(xiàn)象。在截面處無尖刺,、倒鉤,。7、針座焊接:針座要求底部貼板插裝,,且位置端正,,方向正確,針座焊接后,,底部浮高不超過0.5mm,,座體歪斜不超出絲印框。成排的針座還應(yīng)保持整齊,,不允許前后錯(cuò)位或高低不平SMT貼片機(jī)具有智能化的貼片操作,,更精確的識(shí)別定位,更具耐用性等特點(diǎn),。上海電動(dòng)貼片加工供應(yīng)商

點(diǎn)膠:它是將膠水滴到PCB板的固定位置上,,其主要作用是將元器件固定到PCB板上。上海電動(dòng)貼片加工供應(yīng)商

安裝SMT貼片機(jī)供料器1.按照離線編程或在線編程編制的拾片程序表,,將各種元器件安裝到貼片機(jī)的料站上2.安裝供料器必須按照要求安裝到位3.安裝完畢后,,必須要由檢驗(yàn)人員進(jìn)行檢查,確保正確誤后才能進(jìn)行試貼和生產(chǎn)做基準(zhǔn)標(biāo)志和元器件的視覺圖像1.自動(dòng)SMT貼片機(jī)貼裝時(shí),,元器件的貼裝坐標(biāo)是以PCB的某一個(gè)頂角(一般為左下角或右下角)為源點(diǎn)計(jì)算的2.PCB加工時(shí)多少存在一定的加工誤差,,因齔在高精度貼裝時(shí)必須對(duì)PCB進(jìn)行基準(zhǔn)校準(zhǔn)3.基準(zhǔn)校準(zhǔn)是通過在PCB上設(shè)計(jì)基準(zhǔn)標(biāo)志和貼片機(jī)的光學(xué)對(duì)中系統(tǒng)進(jìn)行校準(zhǔn)的4.基準(zhǔn)標(biāo)志分為PCB基準(zhǔn)標(biāo)志和局部基準(zhǔn)標(biāo)志上海電動(dòng)貼片加工供應(yīng)商

- 浙江LED照明燈管報(bào)價(jià) 2025-05-14

- 廣東超市專柜照明燈批發(fā)廠家 2025-05-14

- 西藏LED照明燈批發(fā)廠家 2025-05-14

- 天津LED照明燈管采購 2025-05-14

- 山西超市照明燈價(jià)格 2025-05-13

- 上海超市專柜照明燈報(bào)價(jià) 2025-05-13

- 福建專柜照明燈批發(fā) 2025-05-13

- 山西柜臺(tái)照明燈價(jià)格 2025-05-13

- 柜臺(tái)照明燈廠家 2025-05-13

- 貴州柜臺(tái)照明燈 2025-05-13

- 廣東燈帶品牌哪種好 2025-05-14

- 江西LED格柵射燈現(xiàn)貨 2025-05-14

- 廣告投光燈哪里買 2025-05-14

- 湖南專業(yè)垃圾分類亭價(jià)格 2025-05-14

- 重慶鋁合金新黎明防爆插銷定制 2025-05-14

- 山東色溫可調(diào)節(jié)筒燈定制 2025-05-14

- 廣東專業(yè)垃圾分類亭哪家好 2025-05-14

- 安慶防爆接線盒安裝 2025-05-14

- 安徽辦公室射燈定制 2025-05-14

- 浙江木制垃圾分類亭報(bào)價(jià) 2025-05-14