海南液壓集成閥塊材料

在設(shè)計集成閥塊之前,,必須深入了解所應用的流體控制系統(tǒng)的功能需求,。這包括確定系統(tǒng)的工作壓力,、流量范圍,、控制精度要求、執(zhí)行機構(gòu)的動作邏輯以及與其他系統(tǒng)的接口關(guān)系等,。例如,,在液壓機的控制系統(tǒng)中,需要根據(jù)壓制工藝的要求,,精確控制液壓缸的運動速度和壓力,,因此集成閥塊的設(shè)計要能夠滿足這些特定的功能需求。通過詳細的功能需求分析,,可以明確閥塊內(nèi)部所需的閥門類型,、數(shù)量以及它們之間的連接關(guān)系,為后續(xù)的設(shè)計工作奠定基礎(chǔ),。創(chuàng)新閥塊設(shè)計提升設(shè)備整體運行效率,。海南液壓集成閥塊材料

針對閥塊的失效問題,可以采取以下應對措施:加強維護和保養(yǎng):定期對閥塊進行檢查和維護,,及時發(fā)現(xiàn)并處理潛在問題,。例如,清洗閥塊內(nèi)部的雜質(zhì)和沉積物,,更換磨損嚴重的元件等,。選用高質(zhì)量材料:選擇具有高耐腐蝕性和高耐磨性的材料制造閥塊,以提高閥塊的抗腐蝕和抗磨損能力,。優(yōu)化設(shè)計和制造工藝:通過優(yōu)化閥塊的設(shè)計和制造工藝,,減少閥塊內(nèi)部的應力集中和摩擦磨損等問題,提高閥塊的可靠性和使用壽命,。加強培訓和操作管理:對操作人員進行培訓和管理,,確保他們熟悉閥塊的使用方法和注意事項,避免因操作不當導致的失效問題,。海南銷售閥塊加工集成閥塊內(nèi)部的流道優(yōu)化,減少了液壓油的流動阻力,。

質(zhì)量檢測是確保不銹鋼閥塊質(zhì)量的關(guān)鍵環(huán)節(jié),。在生產(chǎn)過程中,需要對閥塊進行多道質(zhì)量檢測工序,,包括原材料檢驗,、毛坯檢驗、機械加工過程檢驗以及成品檢驗等,。原材料檢驗主要檢測材料的化學成分,、力學性能等指標是否符合要求;毛坯檢驗主要檢查鑄造毛坯是否存在氣孔、砂眼,、裂紋等缺陷,;機械加工過程檢驗則對加工尺寸、表面粗糙度等進行實時監(jiān)測和控制,;成品檢驗包括外觀檢查,、尺寸精度檢測、密封性能測試,、壓力測試等,。通過嚴格的質(zhì)量檢測與控制,確保每一個出廠的不銹鋼閥塊都具有良好的性能和可靠的質(zhì)量,。

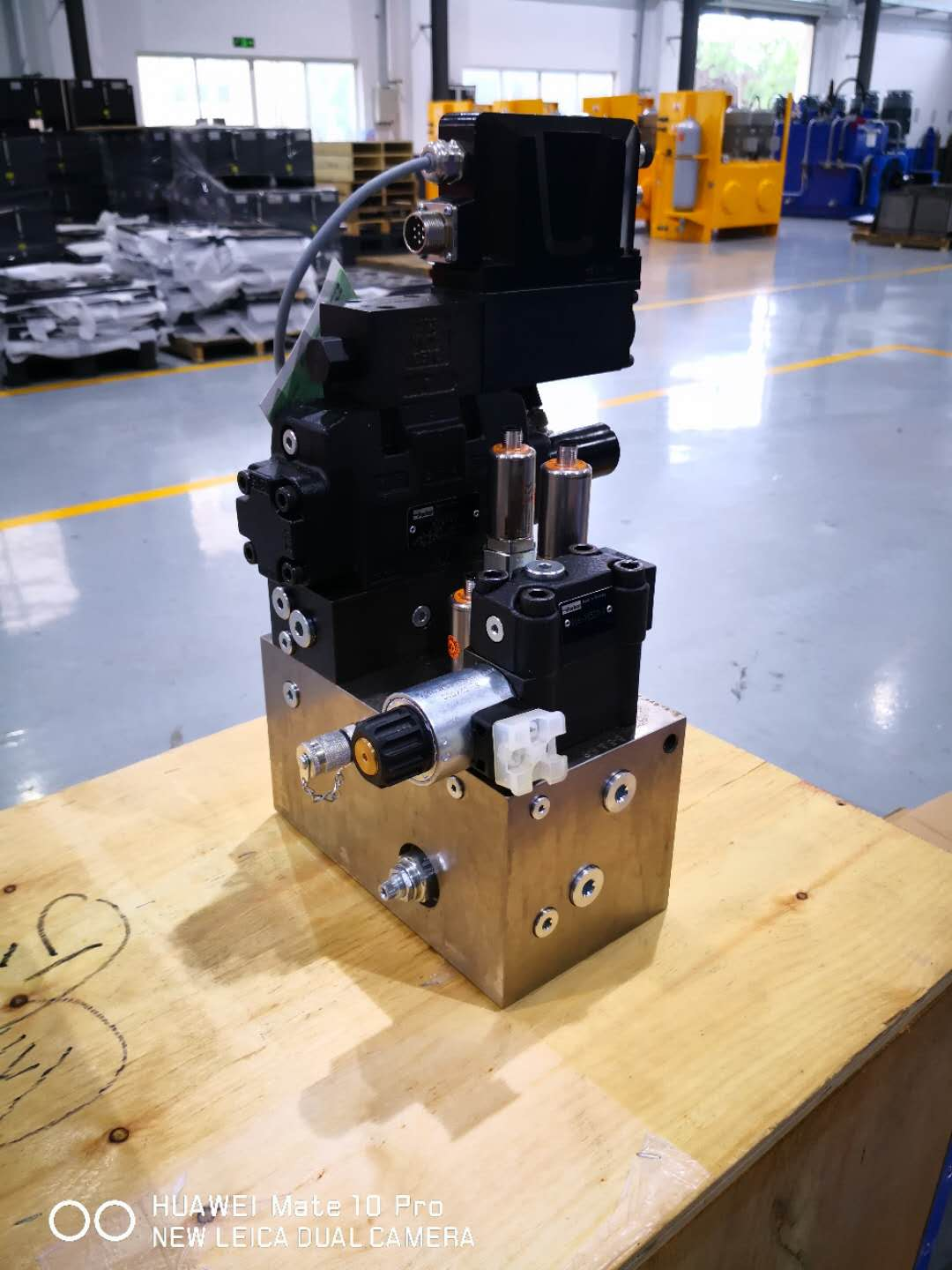

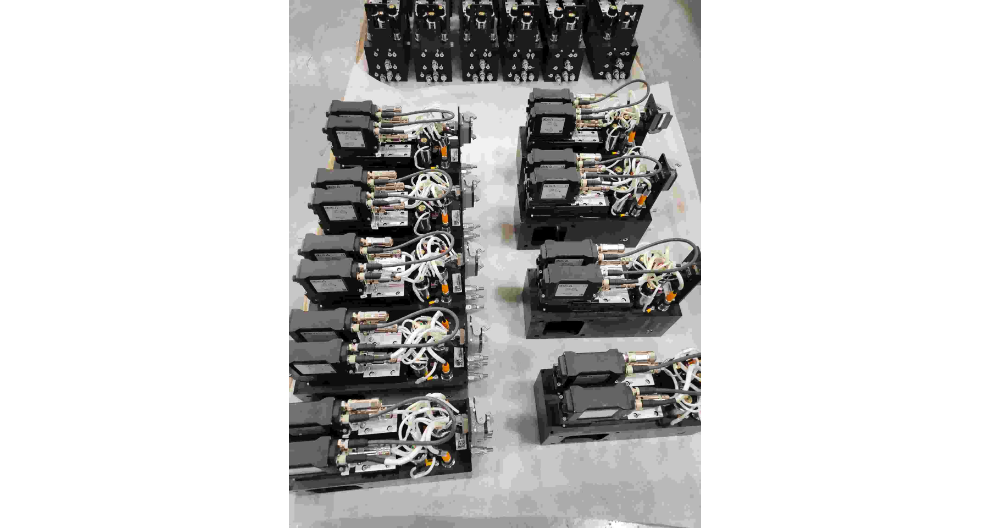

在完成機械加工和表面處理后,,需要將各種閥門元件、密封件等裝配到集成閥塊上,。裝配過程要嚴格按照設(shè)計要求和裝配工藝進行,,確保各個元件安裝位置準確、連接牢固,。在安裝閥門元件時,,要注意調(diào)整好閥芯的初始位置和密封性能,避免出現(xiàn)泄漏和卡滯現(xiàn)象,。裝配完成后,,要對集成閥塊進行全方面的調(diào)試。調(diào)試內(nèi)容包括檢查各個閥門元件的動作是否靈活,、準確,,測試系統(tǒng)的壓力、流量特性是否符合設(shè)計要求,,以及進行泄漏測試等,。通過調(diào)試,可以及時發(fā)現(xiàn)和解決裝配過程中存在的問題,,確保集成閥塊能夠正常工作,。集成閥塊上的安全閥設(shè)計,為液壓系統(tǒng)提供了額外的保護措施,。

表面處理工藝:為了進一步提高不銹鋼閥塊的耐腐蝕性,、耐磨性和外觀質(zhì)量,通常需要對閥塊進行表面處理,。常見的表面處理工藝有鈍化處理,、電鍍、噴漆等,。鈍化處理是在不銹鋼閥塊表面形成一層鈍化膜,,增強其耐腐蝕性,。電鍍則是通過電化學方法在閥塊表面鍍上一層金屬,如鉻,、鎳等,,提高閥塊的耐腐蝕性和裝飾性。噴漆則是在閥塊表面噴涂一層有機涂料,,起到防護和裝飾的作用,。在選擇表面處理工藝時,需要根據(jù)閥塊的使用環(huán)境和客戶要求進行綜合考慮,。集成閥塊的使用提高了液壓系統(tǒng)的響應速度和控制精度,。上海伺服系統(tǒng)閥塊

相比傳統(tǒng)管路連接,集成閥塊大幅減少了液壓系統(tǒng)泄漏的風險,。海南液壓集成閥塊材料

集成閥塊的材料選擇直接影響其性能和使用壽命,。常用的材料有鋁合金、碳鋼和不銹鋼等,。鋁合金具有密度小,、重量輕、加工性能好等優(yōu)點,,適用于一些對重量敏感且工作壓力不太高的場合,,如航空航天和部分移動機械設(shè)備的液壓系統(tǒng)。碳鋼價格相對較低,,強度較高,,能滿足一般工業(yè)應用的壓力要求,但其耐腐蝕性較差,,在一些有腐蝕性介質(zhì)或潮濕環(huán)境的系統(tǒng)中使用時,,需要進行表面防腐處理。不銹鋼則具有優(yōu)異的耐腐蝕性和較高的強度,,適用于食品,、醫(yī)藥、化工等對流體清潔度和耐腐蝕性能要求極高的行業(yè),。在選擇材料時,,除了考慮上述因素外,還需結(jié)合系統(tǒng)的工作溫度范圍,、成本預算以及材料的可獲得性等綜合確定,。海南液壓集成閥塊材料

- 山東標準閥塊公司 2025-06-11

- 上海節(jié)能閥塊型號 2025-06-11

- 上海油路閥塊價格 2025-06-11

- 新疆液壓馬達閥塊公司 2025-06-11

- 新疆節(jié)能閥塊型號 2025-06-11

- 四川銷售閥塊價格 2025-06-11

- 廣東液壓閥塊廠家 2025-06-11

- 廣東液壓集成閥塊公司 2025-06-11

- 上海閥塊廠家 2025-06-11

- 遼寧伺服系統(tǒng)閥塊材料 2025-06-11

- 連云港全自動壓餅機公司 2025-06-14

- 宿遷汽車空調(diào)水管自動化生產(chǎn)線設(shè)計 2025-06-14

- 寧波定制工業(yè)機器人生產(chǎn)廠家 2025-06-14

- 上海全自動自動化設(shè)備 2025-06-14

- 江西扇葉加膠平衡機廠家直銷 2025-06-14

- 南消防爆電磁閥裝置 2025-06-14

- 上海什么是噸桶自動清洗設(shè)備 2025-06-14

- 虹口區(qū)安裝管式膜哪個好 2025-06-14

- 義烏蠟鑲機器人保養(yǎng) 2025-06-14

- 虹口區(qū)本地消防蝶閥供應商 2025-06-14