甘肅液壓馬達閥塊定制

具有較高的強度和硬度,能夠承受較大的壓力,。在高壓流體控制系統(tǒng)中,,不銹鋼閥塊能夠穩(wěn)定運行,確保流體控制的準確性和可靠性,。其良好的抗壓性能使其適用于各種高壓工況,,如石油開采中的高壓注水系統(tǒng)、液壓系統(tǒng)中的高壓油路控制等,。不銹鋼材料易于加工,,可以通過精密鑄造、機械加工等工藝制造出高精度的閥塊,。內(nèi)部流道和閥芯的加工精度直接影響著閥塊的控制性能,,高精度的加工能夠確保閥塊對流體的流量,、壓力和方向進行精確控制,滿足各種復雜工業(yè)生產(chǎn)過程的要求,。在高壓環(huán)境下,,集成閥塊展現(xiàn)了出色的穩(wěn)定性和可靠性。甘肅液壓馬達閥塊定制

質(zhì)量檢測是確保不銹鋼閥塊質(zhì)量的關(guān)鍵環(huán)節(jié),。在生產(chǎn)過程中,,需要對閥塊進行多道質(zhì)量檢測工序,包括原材料檢驗,、毛坯檢驗,、機械加工過程檢驗以及成品檢驗等。原材料檢驗主要檢測材料的化學成分,、力學性能等指標是否符合要求,;毛坯檢驗主要檢查鑄造毛坯是否存在氣孔、砂眼,、裂紋等缺陷,;機械加工過程檢驗則對加工尺寸、表面粗糙度等進行實時監(jiān)測和控制,;成品檢驗包括外觀檢查,、尺寸精度檢測、密封性能測試,、壓力測試等,。通過嚴格的質(zhì)量檢測與控制,確保每一個出廠的不銹鋼閥塊都具有良好的性能和可靠的質(zhì)量,。四川鋁合金閥塊定制集成閥塊的耐腐蝕性能,,使其能夠在海洋等特殊環(huán)境中穩(wěn)定工作。

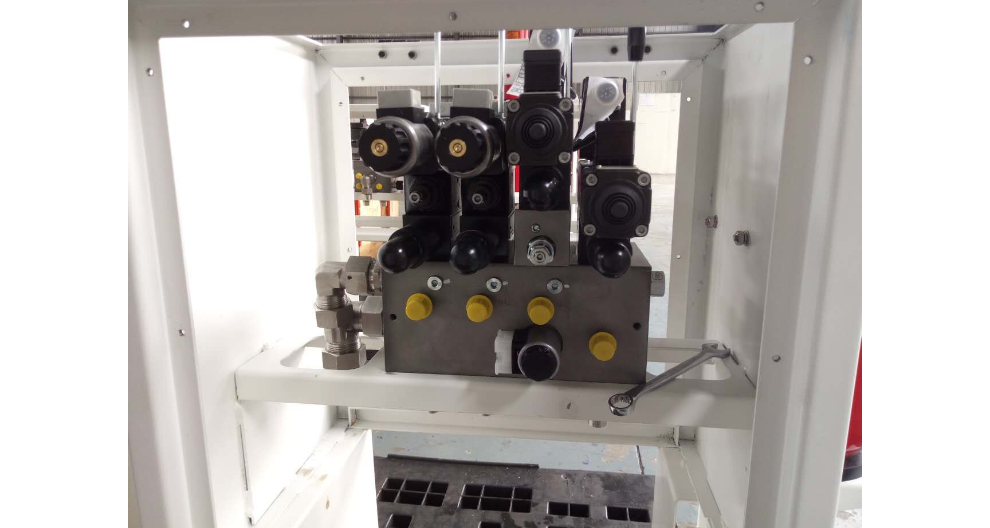

在完成機械加工和表面處理后,,需要將各種閥門元件,、密封件等裝配到集成閥塊上。裝配過程要嚴格按照設計要求和裝配工藝進行,,確保各個元件安裝位置準確,、連接牢固。在安裝閥門元件時,,要注意調(diào)整好閥芯的初始位置和密封性能,,避免出現(xiàn)泄漏和卡滯現(xiàn)象。裝配完成后,,要對集成閥塊進行全方面的調(diào)試,。調(diào)試內(nèi)容包括檢查各個閥門元件的動作是否靈活、準確,,測試系統(tǒng)的壓力,、流量特性是否符合設計要求,,以及進行泄漏測試等。通過調(diào)試,,可以及時發(fā)現(xiàn)和解決裝配過程中存在的問題,,確保集成閥塊能夠正常工作。

節(jié)能閥塊的制造工藝涵蓋原材料選擇,、成型加工,、表面處理等多個環(huán)節(jié)。在原材料選擇上,,根據(jù)不同應用場景和性能要求,,選用合適的金屬材料(如鋁合金、不銹鋼等)或復合材料,。對于對重量和耐腐蝕性要求較高的場合,,常選用鋁合金材料;而在高溫,、高壓和強腐蝕環(huán)境下,,則多采用不銹鋼或特種合金材料,。成型加工工藝主要包括鑄造,、鍛造和機械加工。鑄造工藝適用于制造形狀復雜的閥塊毛坯,,通過砂型鑄造,、金屬型鑄造等方法,可獲得接近成品形狀的毛坯件,。鍛造工藝則能提高閥塊的力學性能,,適用于制造承受較大壓力和沖擊的閥塊。集成閥塊的故障診斷功能,,簡化了液壓系統(tǒng)的維修和排查過程,。

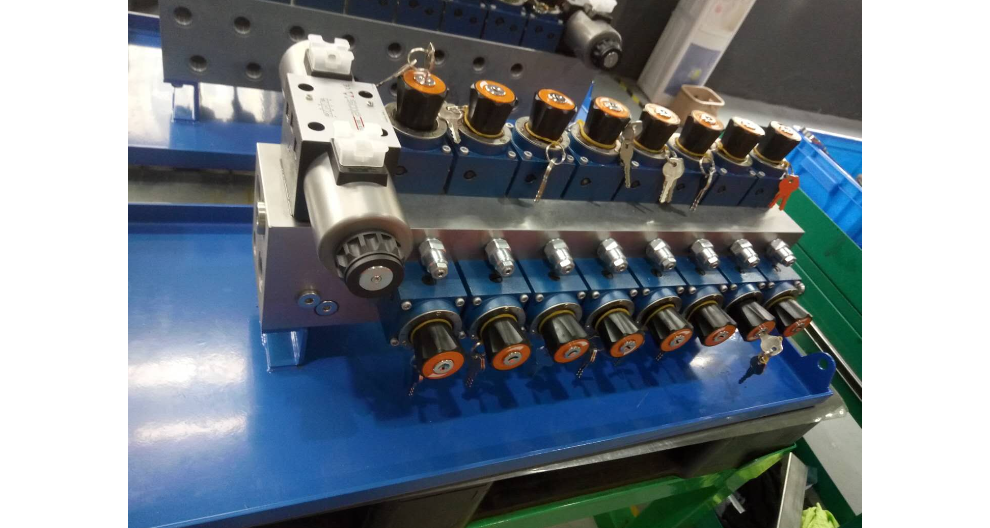

在閥塊外部連接設計上,接口類型豐富多樣,,常見的有螺紋接口,、法蘭接口、快插接口等,。螺紋接口憑借其安裝簡便,、密封性好的特點,在中小管徑,、較低壓力系統(tǒng)中廣泛應用,;法蘭接口則適用于大管徑、高壓場合,,通過多螺栓緊固方式,,提供可靠連接強度與密封性,;快插接口則以快速裝卸的優(yōu)勢,在需要頻繁拆卸組裝的設備中嶄露頭角,。接口位置的布局需充分考慮設備整體結(jié)構(gòu)及維護便利性,,確保在安裝、調(diào)試及后期維護過程中,,操作人員能夠便捷地連接或斷開管道,,且不會因空間限制導致操作困難。此外,,接口尺寸需嚴格遵循相關(guān)行業(yè)標準,,以保證與外部管道、設備的兼容性,,促進系統(tǒng)集成,。集成閥塊采用強高度材料制造,確保了長期運行下的耐用性,。新疆油路閥塊材料

維護閥塊定期清潔,,保證內(nèi)部油路暢通。甘肅液壓馬達閥塊定制

集成閥塊的材料選擇直接影響其性能和使用壽命,。常用的材料有鋁合金,、碳鋼和不銹鋼等。鋁合金具有密度小,、重量輕,、加工性能好等優(yōu)點,適用于一些對重量敏感且工作壓力不太高的場合,,如航空航天和部分移動機械設備的液壓系統(tǒng),。碳鋼價格相對較低,強度較高,,能滿足一般工業(yè)應用的壓力要求,,但其耐腐蝕性較差,在一些有腐蝕性介質(zhì)或潮濕環(huán)境的系統(tǒng)中使用時,,需要進行表面防腐處理,。不銹鋼則具有優(yōu)異的耐腐蝕性和較高的強度,適用于食品,、醫(yī)藥,、化工等對流體清潔度和耐腐蝕性能要求極高的行業(yè)。在選擇材料時,,除了考慮上述因素外,,還需結(jié)合系統(tǒng)的工作溫度范圍、成本預算以及材料的可獲得性等綜合確定,。甘肅液壓馬達閥塊定制

- 山東標準閥塊公司 2025-06-11

- 上海節(jié)能閥塊型號 2025-06-11

- 上海油路閥塊價格 2025-06-11

- 新疆液壓馬達閥塊公司 2025-06-11

- 新疆節(jié)能閥塊型號 2025-06-11

- 四川銷售閥塊價格 2025-06-11

- 廣東液壓閥塊廠家 2025-06-11

- 廣東液壓集成閥塊公司 2025-06-11

- 上海閥塊廠家 2025-06-11

- 遼寧伺服系統(tǒng)閥塊材料 2025-06-11

- 江蘇直銷焊管機 2025-06-16

- 閔行區(qū)定制土壤修復服務保養(yǎng) 2025-06-16

- 常州購買工裝夾具工廠直銷 2025-06-16

- 杭州全自動靜態(tài)混合器多少錢一臺 2025-06-16

- 泉州工程涂布機哪家好 2025-06-16

- 上海水環(huán)壓縮機報價 2025-06-16

- 廣東通用冷彎成型設備 2025-06-16

- 吉林定制盤根工具 2025-06-16

- 內(nèi)蒙古液體消毒爐 2025-06-16

- 山東加工零點工裝夾具費用是多少 2025-06-16