煙臺零部件

為了確保軸承的正常運行和延長其使用壽命,對軸承零部件進行定期的檢測和維護是必不可少的,。檢測內(nèi)容包括軸承的尺寸精度,、旋轉(zhuǎn)精度、游隙,、振動和噪音等方面,。常用的檢測工具有千分尺,、百分表,、圓度儀、振動檢測儀等,。通過定期檢測,,可以及時發(fā)現(xiàn)軸承零部件的磨損,、變形等問題,,并采取相應(yīng)的措施進行處理。軸承的維護主要包括清潔,、潤滑和更換等,。定期清潔軸承可以去除表面的灰塵和雜質(zhì),,防止其對軸承造成磨損,;按照規(guī)定的周期和方式添加或更換潤滑劑,,可以保證軸承始終處于良好的潤滑狀態(tài);當軸承出現(xiàn)嚴重磨損,、損壞或達到使用壽命時,,應(yīng)及時進行更換,以免影響機械設(shè)備的正常運行,。此外,,在安裝和拆卸軸承時,也需要使用專門使用的工具和方法,,避免對軸承零部件造成損傷,。只有做好軸承零部件的檢測與維護工作,,才能保證軸承的可靠運行,提高機械設(shè)備的工作效率和使用壽命,。扳手的開口大小可調(diào)節(jié),,棘輪扳手通過棘輪機構(gòu)實現(xiàn)單向快速轉(zhuǎn)動,提高工作效率,。煙臺零部件

除了齒輪,、換擋撥叉和軸類零件外,金屬粉末注射成型技術(shù)還可以應(yīng)用于變速器的其他零部件,,如油泵齒輪,、差速器零件、傳感器支架等,。這些零部件通常具有形狀復(fù)雜,、尺寸精度要求高、性能要求特殊等特點,,采用 MIM 技術(shù)能夠充分發(fā)揮其優(yōu)勢,,提高零部件的質(zhì)量和性能,降低生產(chǎn)成本,。例如,油泵齒輪需要具有良好的耐磨性和密封性,,MIM 技術(shù)可以通過精確控制材料成分和成型工藝,制造出滿足要求的油泵齒輪,;傳感器支架需要具有較高的尺寸精度和良好的電磁屏蔽性能,MIM 技術(shù)也能夠很好地滿足這些要求,。溫州五金零部件量大從優(yōu)曲線鋸的鋸條能在板材上鋸出各種曲線形狀,,為木工制作提供了更多創(chuàng)意空間,。

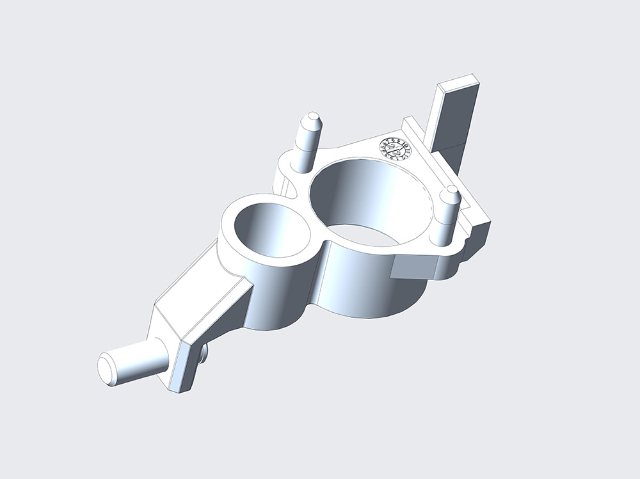

異形復(fù)雜零部件的設(shè)計是制造業(yè)中的高難度課題。這類零部件往往沒有規(guī)則的幾何形狀,,其設(shè)計需要綜合考慮多方面因素,。首先,功能需求是設(shè)計的出發(fā)點,例如航空航天領(lǐng)域的異形零部件,,需滿足特定的空氣動力學(xué)性能,,以減少飛行阻力、提高飛行效率,。這就要求設(shè)計師運用先進的流體力學(xué)模擬軟件,對零部件的形狀進行反復(fù)優(yōu)化,,確保其在高速飛行中能發(fā)揮比較好性能。其次,,空間限制也是一大挑戰(zhàn),在電子設(shè)備內(nèi)部,,異形零部件要在狹小的空間內(nèi)與其他部件精細配合,不能出現(xiàn)干涉現(xiàn)象,。設(shè)計師需采用三維建模技術(shù),精確模擬零部件在設(shè)備中的安裝位置和運動軌跡,。此外,設(shè)計理念也在不斷突破,從傳統(tǒng)的經(jīng)驗設(shè)計向基于大數(shù)據(jù)和人工智能的智能設(shè)計轉(zhuǎn)變。通過分析大量同類零部件的設(shè)計數(shù)據(jù),,人工智能算法能快速生成多種設(shè)計方案,,并從中篩選出比較好解,,很大提高了設(shè)計效率和質(zhì)量,。然而,,異形復(fù)雜零部件的設(shè)計也面臨著創(chuàng)新與成本平衡的難題,過于追求獨特的設(shè)計可能會增加制造成本,,設(shè)計師需要在兩者之間找到比較好契合點,。

雖然金屬粉末注射成型技術(shù)的設(shè)備投資和模具成本相對較高,但在大批量生產(chǎn)時,,其生產(chǎn)成本優(yōu)勢非常明顯,。該技術(shù)的材料利用率高,,能夠有效減少原材料的浪費,,進而降低成本;生產(chǎn)的效率比較高,,可實現(xiàn)自動化生產(chǎn),,降低人工成本,。此外,由于 MIM 零部件的尺寸精度高,,表面質(zhì)量好,,后續(xù)加工工序少,也能夠進一步降低生產(chǎn)成本,。通過采用金屬粉末注射成型技術(shù),,變速器配件的生產(chǎn)企業(yè)可以在保證產(chǎn)品質(zhì)量的前提下,降低生產(chǎn)成本,,提高市場競爭力,。扎帶可將電線、線纜等捆扎在一起,,保持整齊有序,,有塑料扎帶和不銹鋼扎帶之分。

軸承作為機械設(shè)備中不可或缺的部件,,由多個關(guān)鍵零部件組成,,每個零部件都承擔著獨特且重要的功能。軸承內(nèi)圈與軸緊密配合,,它就像軸承的“內(nèi)骨架”,,為滾動體提供穩(wěn)定的運行軌道,。其材質(zhì)通常選用高碳鉻軸承鋼,經(jīng)過特殊的熱處理工藝,,使內(nèi)圈具備高硬度,、高耐磨性和良好的韌性,,能夠承受軸傳遞的載荷并保證旋轉(zhuǎn)精度,。外圈則與軸承座相連,為整個軸承系統(tǒng)提供支撐和定位,。外圈的尺寸精度和表面質(zhì)量直接影響軸承的安裝和運行平穩(wěn)性,,若外圈存在微小的尺寸偏差或表面粗糙度問題,都可能導(dǎo)致軸承在運轉(zhuǎn)過程中產(chǎn)生振動和噪音,。滾動體是軸承實現(xiàn)滾動摩擦的關(guān)鍵,,常見的滾動體有球體、圓柱滾子,、圓錐滾子和滾針等,。它們在內(nèi)圈和外圈的滾道間滾動,將滑動摩擦轉(zhuǎn)變?yōu)闈L動摩擦,,很大降低了摩擦阻力,,提高了傳動效率。不同類型的滾動體適用于不同的工況,,例如球軸承適用于高速輕載的場合,,而圓柱滾子軸承則更適合承受較大的徑向載荷。激光測距儀利用激光原理測量距離,,操作簡單,,測量速度快,精度也較高,。常州轉(zhuǎn)軸零部件是什么

螺絲刀的刀頭材質(zhì)多樣,,常見的鉻釩鋼刀頭硬度高、韌性好,,能適配多種螺絲規(guī)格,。煙臺零部件

檢測與質(zhì)量控制是確保異形復(fù)雜零部件性能符合要求的關(guān)鍵環(huán)節(jié)。由于異形零部件形狀復(fù)雜,,傳統(tǒng)的檢測方法往往難以滿足需求,。三坐標測量儀是一種常用的高精度檢測設(shè)備,它能夠通過測量零部件表面的多個點坐標,,精確計算出零部件的尺寸和形狀誤差,。對于一些具有復(fù)雜曲面的異形零部件,還可以采用光學(xué)掃描技術(shù),,通過激光或結(jié)構(gòu)光對零部件表面進行掃描,,獲取其三維數(shù)據(jù),,并與設(shè)計模型進行對比分析。此外,,無損檢測技術(shù)如超聲波檢測,、射線檢測等也廣泛應(yīng)用于異形零部件的內(nèi)部缺陷檢測。這些技術(shù)能夠在不破壞零部件的情況下,,檢測出其內(nèi)部是否存在裂紋,、氣孔等缺陷。在質(zhì)量控制方面,,需要建立完善的質(zhì)量管理體系,,從原材料采購、加工過程監(jiān)控到成品檢驗,,每個環(huán)節(jié)都要進行嚴格的質(zhì)量把控,。對于不合格的零部件,要及時進行返工或報廢處理,,避免流入下一道工序或市場,。同時,通過對檢測數(shù)據(jù)的分析和反饋,,不斷優(yōu)化制造工藝,,提高異形零部件的質(zhì)量穩(wěn)定性。煙臺零部件

- 異形復(fù)雜金屬粉末注射加工 2025-06-14

- LED箱體金屬粉末注射報價 2025-06-14

- 東莞五金工具金屬粉末注射供應(yīng)商 2025-06-14

- 五金工具金屬粉末注射 2025-06-14

- 無錫鎖具零部件報價 2025-06-14

- 陽江機械金屬粉末注射 2025-06-14

- 清遠異形復(fù)雜金屬粉末注射廠家 2025-06-14

- 珠海自行車變速器金屬粉末注射推薦廠家 2025-06-14

- 惠州LED箱體金屬粉末注射推薦廠家 2025-06-14

- 中山自行車變速器金屬粉末注射工廠直銷 2025-06-14

- 西藏三層超靜手推車價格 2025-06-14

- 鹽城定做便利店貨架 2025-06-14

- Y型密封件批發(fā) 2025-06-14

- 江蘇鎳基焊材 2025-06-14

- 鳳崗格子機塑料模具生產(chǎn)商 2025-06-14

- 常州通常不銹鋼中厚板工廠直銷 2025-06-14

- 蚌埠薄板壓鉚五金件技術(shù) 2025-06-14

- 內(nèi)蒙古智能HUCK99-6001鉚槍頭安裝廠家 2025-06-14

- 南通靠譜的不銹鋼鋼帶采購 2025-06-14

- 江蘇工業(yè)AR測量儀校準 2025-06-14