成都電子線束廠商

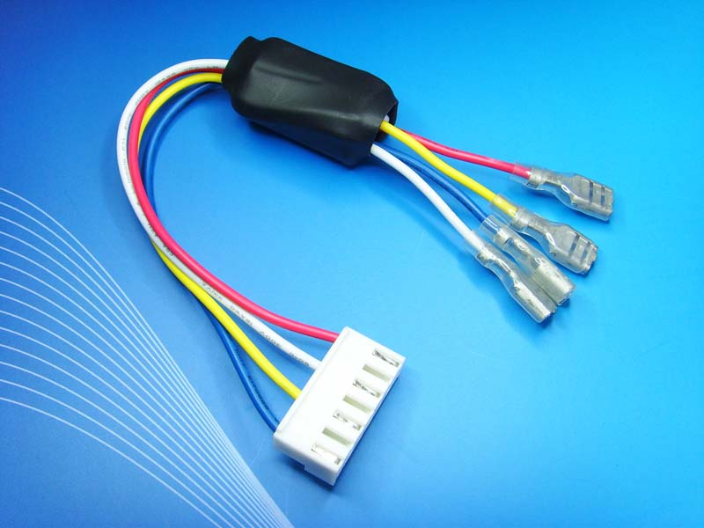

電子線束的定制化服務(wù)通過深入理解客戶的特定需求,,從設(shè)計到生產(chǎn)全程靈活調(diào)整,,以滿足其個性化要求,。首先,,服務(wù)團隊與客戶緊密溝通,,明確應(yīng)用場景,、性能參數(shù),、環(huán)境適應(yīng)性等關(guān)鍵指標,,確保設(shè)計方案的針對性,。隨后,利用先進的CAD/CAM軟件進行定制化設(shè)計,,優(yōu)化線束布局,、選材與連接器配置,以提高整體性能和可靠性,。在生產(chǎn)階段,,采用高精度自動化與半自動化設(shè)備,嚴格按照客戶定制規(guī)格進行加工,,確保線束質(zhì)量的一致性和精度,。同時,實施嚴格的質(zhì)量控制流程,,包括原材料檢驗,、過程監(jiān)控及成品測試,保障每一根線束都符合客戶要求,。此外,,定制化服務(wù)還涵蓋快速響應(yīng)客戶需求變化的能力,以及提供后期技術(shù)支持與維護方案,,確保電子線束在客戶系統(tǒng)中的穩(wěn)定運行,。綜上所述,電子線束的定制化服務(wù)通過精細化的服務(wù)流程,,有效滿足客戶多樣化的特定需求,。進行注塑線束的可靠性測試,主要包括振動,、沖擊,、溫度循環(huán)等環(huán)境模擬測試。成都電子線束廠商

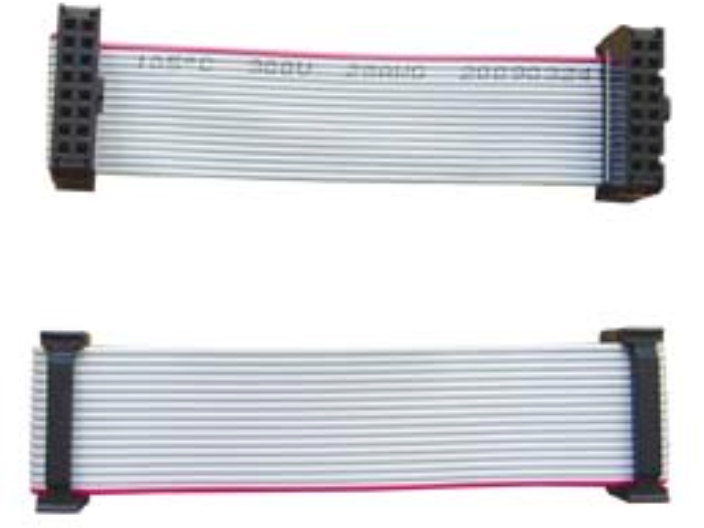

注塑線束的布線設(shè)計優(yōu)化,,以減少電磁干擾(EMI)和信號衰減,,可以從以下幾個方面著手:1. 選用合適的材料:采用具有優(yōu)良電磁屏蔽性能的線纜和絕緣材料,如帶屏蔽層的線纜和聚乙烯(PE)等絕緣材料,,以減少外部電磁干擾的侵入和內(nèi)部信號的泄露,。2. 合理規(guī)劃布線:確保信號線與電源線分離,避免高電流電源線對低電壓信號線造成干擾,。同時,,盡量縮短線纜長度,并采用平行布線方式,,減少交叉干擾,。3. 加裝濾波器與磁環(huán):在線纜的輸入和輸出端加裝EMI濾波器,如LC濾波器,,以過濾高頻噪聲和干擾。在電纜上安裝鐵氧體磁環(huán),能有效抑制高頻噪聲,,減少傳導和輻射干擾,。4. 使用屏蔽和扭絞技術(shù):采用屏蔽線纜或扭絞線對,以減少電磁干擾和串擾,,特別適用于差分信號傳輸,。5. 模塊化與標準化設(shè)計:采用模塊化布線設(shè)計,便于快速更換和維護,,同時減少布線復雜度,。接口設(shè)計標準化,方便不同系統(tǒng)或部件之間的連接和替換,。6. 優(yōu)化空間布局:了解設(shè)備內(nèi)部空間限制,,設(shè)計短路徑的布線方案,避開機械部件和熱源,,減少不必要的彎曲和繞行,,以降低信號衰減和物理損傷的風險。成都儲能線束高速線束憑借其優(yōu)異的性能,,在現(xiàn)代電子技術(shù)中扮演著舉足輕重的角色,,為各種設(shè)備的高效運行提供了有力保障。

進行注塑線束的可靠性測試,,主要包括振動,、沖擊、溫度循環(huán)等環(huán)境模擬測試,,以確保其在各種極端條件下的穩(wěn)定性和耐用性,。1. 振動測試:模擬線束在運輸或使用過程中可能遇到的振動環(huán)境,使用振動測試臺,,設(shè)定適當?shù)恼駝宇l率(如20 Hz至2000 Hz)和持續(xù)時間,,以評估線束的耐振動性能。2. 沖擊測試:通過沖擊測試機在短時間內(nèi)施加沖擊載荷,,模擬線束可能遭遇的突然沖擊,,如車輛碰撞等極端情況,以評估其抗沖擊能力和結(jié)構(gòu)完整性,。3. 溫度循環(huán)測試:利用溫度循環(huán)試驗箱,,將線束置于高溫和低溫環(huán)境中交替循環(huán),模擬溫度變化對其性能的影響,,確保線束在不同溫度條件下均能正常工作,。此外,還可根據(jù)具體需求進行其他環(huán)境模擬測試,,如濕度測試,、鹽霧測試等,,以評估注塑線束的可靠性。測試過程中,,應(yīng)嚴格遵循相關(guān)標準和規(guī)范,,確保測試結(jié)果的準確性和可靠性。

傳感器線束的連接方式主要包括插接器連接,、焊接和壓接,,每種方式適用于不同的場景。插接器連接是一種便捷且可重復插拔的連接方式,,普遍應(yīng)用于需要頻繁更換或調(diào)整傳感器的場合,。這種連接方式能夠確保連接的穩(wěn)定性和可靠性,同時便于維護和更換,。在工業(yè)自動化,、汽車制造等領(lǐng)域,插接器連接是常見的選擇,,因為它能夠簡化裝配過程,,提高生產(chǎn)效率。焊接連接則適用于對連接強度要求較高且不易更換的場合,。焊接能夠提供牢固的電氣連接,,適用于需要承受較大振動、沖擊或惡劣環(huán)境的傳感器,。在汽車車身焊接,、電池極片焊接等場景中,焊接連接是不可或缺的,。然而,,焊接連接一旦完成,通常難以更改或修復,,因此在選擇時需要謹慎,。壓接連接則是一種介于插接和焊接之間的連接方式,它結(jié)合了插接的便捷性和焊接的牢固性,。壓接連接通過機械壓力將導線與連接器緊密結(jié)合,,實現(xiàn)電氣連接。這種連接方式適用于需要較高連接強度但又不想采用焊接的場合,,如一些精密儀器,、醫(yī)療設(shè)備等。傳感器線束的連接方式多種多樣,,選擇時應(yīng)根據(jù)具體應(yīng)用場景和需求進行權(quán)衡和決策,。電子線束的能量可以通過調(diào)節(jié)加速電壓來控制,從而影響圖像的對比度和清晰度,。

在汽車行業(yè)中,,電子線束的設(shè)計需考慮諸多特殊因素,,以確保其高效、安全,、可靠地運行,。首先,,需根據(jù)汽車各系統(tǒng)的電氣要求,,精確確定線束的長度、截面及連接方式,,以滿足不同設(shè)備對電力和數(shù)據(jù)傳輸?shù)男枨?。其次,環(huán)境因素至關(guān)重要,。線束需具備良好的耐磨,、阻燃、防腐蝕性能,,以應(yīng)對極端溫度,、濕度及化學物質(zhì)等挑戰(zhàn)。特別是在發(fā)動機艙等高溫區(qū)域,,需選用耐溫不低于125℃的阻燃電線,,并考慮加裝隔熱保護套。再者,,空間限制也是設(shè)計時需重點考慮的因素,。線束布局需緊湊合理,避免與周邊零部件干涉,,同時保證足夠的裝配和維修空間,。在振動和運動區(qū)域,需特別注意線束的固定方式和余量設(shè)計,,以防磨損和斷裂,。此外,還需考慮線束的防水,、防塵性能,,確保在惡劣環(huán)境下電氣功能的穩(wěn)定性。對于濕區(qū)內(nèi)的接插件,,應(yīng)選用防水等級符合要求的產(chǎn)品,,并合理布置以防止積水。汽車行業(yè)中電子線束的設(shè)計需綜合考慮電氣要求,、環(huán)境因素,、空間限制及防水防塵等多方面特殊因素,以確保線束的高性能,、長壽命和安全性,。伺服線束因其高精度,、快速響應(yīng)、可靠性強的特點,,在自動化設(shè)備,、數(shù)控機床、機器人,、機械手等,。成都電子線束廠商

注塑線束在柔軟性、耐磨性,、防水性等方面具有優(yōu)勢,,但制作工藝復雜、初期投資高和可能存在的環(huán)保問題勢,。成都電子線束廠商

自動化生產(chǎn)線在電子線束制造中的應(yīng)用現(xiàn)狀及未來趨勢,。當前,自動化生產(chǎn)線在電子線束制造中已普遍應(yīng)用,,通過集成機械,、電子、控制,、計算機,、傳感器和機器視覺等多學科先進技術(shù),實現(xiàn)了從剝線,、壓接,、絞線到組裝的自動化生產(chǎn)流程。這大幅提升了生產(chǎn)效率,,降低了人工成本,,還提高了產(chǎn)品質(zhì)量的穩(wěn)定性和一致性。自動化生產(chǎn)線的引入,,減少了人為錯誤,,提高了生產(chǎn)速度,并通過集成的檢測系統(tǒng)實現(xiàn)了在線檢測和實時監(jiān)控,,及時發(fā)現(xiàn)并解決了生產(chǎn)中的問題,。同時,自動化也促進了線束生產(chǎn)的模塊化和標準化,,使企業(yè)能夠更快速地響應(yīng)市場變化和客戶需求,。未來,隨著工業(yè)4.0的深入發(fā)展,,自動化生產(chǎn)線在電子線束制造中的應(yīng)用將更加普遍和深入,。一方面,隨著技術(shù)的不斷進步,自動化設(shè)備的智能化,、精密化和高速化水平將進一步提升,,為電子線束制造帶來更多便利和效率。另一方面,,隨著行業(yè)對自動化技術(shù)的不斷探索和應(yīng)用,,自動化生產(chǎn)線將更加靈活和易于適應(yīng),以滿足項目各個階段出現(xiàn)的多樣化和動態(tài)要求,。自動化生產(chǎn)線在電子線束制造中的應(yīng)用前景廣闊,,將持續(xù)推動行業(yè)的快速發(fā)展和轉(zhuǎn)型升級。成都電子線束廠商

- 泰州DIN連接器供應(yīng)商 2025-05-04

- 浙江連接器供應(yīng)商 2025-05-04

- 河北網(wǎng)絡(luò)連接器供應(yīng) 2025-05-04

- 四川工業(yè)連接器批發(fā)價 2025-05-04

- 福建排針連接器大概多少錢 2025-05-04

- 上海通訊連接器廠家直銷 2025-05-04

- 滁州矩形連接器廠家直供 2025-05-04

- 江蘇2.0mm連接器采購 2025-05-04

- 北京USB連接器供應(yīng)商 2025-05-04

- 北京射頻同軸連接器制造商 2025-05-04

- HY-A針座品牌 2025-05-04

- led驅(qū)動芯片 2025-05-04

- 河北SmartTablesUT2光學平臺Newport測量系統(tǒng) 2025-05-04

- 濟南激光光瞄模擬芯片 2025-05-04

- 海南微流控芯片專賣店 2025-05-04

- 電源SGTMOSFET組成 2025-05-04

- 蘇州燃油爐溫度開關(guān)哪家好 2025-05-04

- 寧波原裝RF800助焊劑便宜 2025-05-04

- 廣東ST電源芯片 2025-05-04

- 口碑好OM338助焊膏質(zhì)量放心可靠 2025-05-04