重慶密煉機密煉機檢修

在密煉機工作的生產(chǎn)環(huán)節(jié)中,,團隊協(xié)作與溝通至關重要。操作人員需要與設備維護人員密切配合,,操作人員及時向維護人員反饋設備的運行狀況和出現(xiàn)的問題,,維護人員則根據(jù)反饋信息及時對設備進行維護和保養(yǎng),確保設備的正常運行,。同時,,操作人員與質量控制人員也要保持良好的溝通,質量控制人員對混煉過程中的物料和成品進行檢測,,將檢測結果及時反饋給操作人員,,操作人員根據(jù)質量反饋調整混煉工藝參數(shù),保證產(chǎn)品質量,。此外,,生產(chǎn)管理人員需要協(xié)調各部門之間的工作,合理安排生產(chǎn)計劃,,確保整個生產(chǎn)過程的順利進行,。不同物料的混煉要點不同,如橡膠混煉要注意塑煉和硫化劑的添加時機,。重慶密煉機密煉機檢修

不同物料具有不同的特性,,這些特性直接影響密煉機的塑化過程。例如,,塑料的分子量,、分子量分布、結晶度等都會對塑化產(chǎn)生影響,。分子量較高的塑料,,分子鏈間的相互作用力較強,塑化難度相對較大,需要更高的溫度和更強的剪切力,。而結晶度高的塑料,,如聚丙烯(PP),在塑化時需要吸收更多的熱量來破壞結晶結構,,塑化過程相對復雜,。此外,物料的初始形態(tài),,如顆粒大小,、形狀等也會影響塑化效果。顆粒較小且均勻的物料,,在密煉機中更容易受熱和混合,,塑化速度更快。天津高填充密煉機上頂栓施加壓力,,促使物料緊密接觸,,增強混合效果。

橡膠是密煉機常見的混煉物料,,其混煉過程有獨特的要點,。首先,生膠的塑煉是關鍵步驟,,通過密煉機的機械作用,,使生膠的分子量降低,可塑性增加,,為后續(xù)添加劑的混入創(chuàng)造條件,。在添加炭黑等補強劑時,要注意分散均勻,,避免出現(xiàn)團聚現(xiàn)象,,影響橡膠的強度和耐磨性。硫化劑和促進劑的加入時機和混合均勻度也至關重要,,它們直接決定了橡膠的硫化效果和性能,。此外,橡膠混煉過程中溫度控制尤為嚴格,,因為橡膠對溫度較為敏感,過高溫度容易引發(fā)焦燒,,所以要密切監(jiān)控溫度,,并及時調整冷卻系統(tǒng)。

隨著科技的不斷進步,,越來越多的新技術應用于密煉機工作中,。例如,采用先進的傳感器技術,,能夠更精確地監(jiān)測設備的運行參數(shù)和物料的混煉狀態(tài),,為自動化控制和質量優(yōu)化提供更準確的數(shù)據(jù)支持,。智能控制系統(tǒng)的應用使密煉機能夠實現(xiàn)自適應控制,根據(jù)物料特性和混煉過程中的實時變化自動調整工藝參數(shù),,提高混煉質量和效率,。此外,新型材料在密煉機部件中的應用,,如高硬度,、耐磨、耐腐蝕的材料,,可延長設備的使用壽命,,降低維護成本。同時,,3D 打印技術也可用于制造密煉機的一些特殊零部件,,實現(xiàn)個性化定制和快速制造。投料時遵循先主后次,、先難分散后易分散的原則,,保證物料充分混合。

安全是密煉機工作的首要原則,。操作人員必須經(jīng)過專業(yè)培訓,,熟悉設備的結構、性能和操作規(guī)程,,嚴禁未經(jīng)培訓的人員操作設備,。在設備運行過程中,嚴禁打開密煉室門或觸摸運轉部件,,防止物料噴出傷人或發(fā)生機械傷害,。上頂栓和下頂栓的操作必須嚴格按照操作規(guī)程進行,在設備運行時,,嚴禁隨意開啟或關閉,。同時,要配備必要的安全防護設備,,如防護眼鏡,、安全帽、防護手套等,,操作人員在工作時必須正確佩戴,。此外,設備周圍應設置明顯的安全警示標識,,提醒人員注意安全,。自動化操作使密煉機可根據(jù)預設參數(shù)自動運行,提高生產(chǎn)效率。天津高填充密煉機

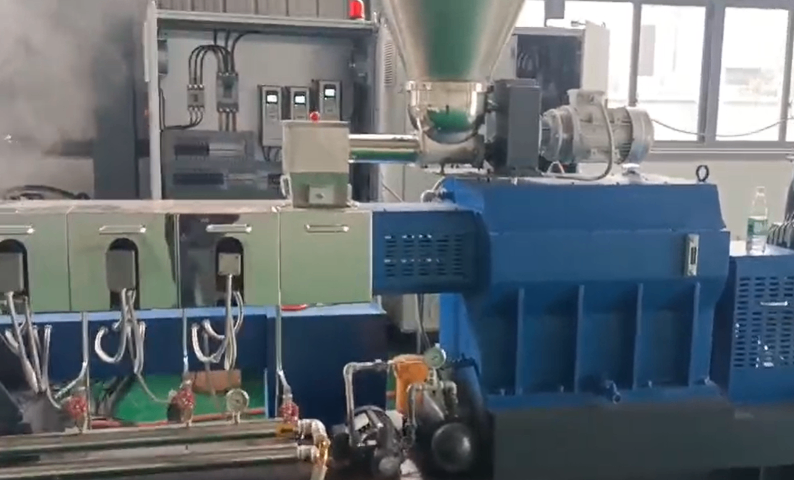

密煉機的混煉效率比傳統(tǒng)混煉設備大幅提高,,能滿足大規(guī)模生產(chǎn)需求,。重慶密煉機密煉機檢修

密煉機通過優(yōu)化混煉工藝,大幅提升能源利用效率,,達到節(jié)能目的,。在混煉過程中,合理調整轉子轉速,、混煉時間以及溫度,、壓力等參數(shù),能夠在保證混煉質量的前提下,,降低能耗,。例如,針對不同物料特性,,精確設定混煉參數(shù),,避免過度混煉導致的能源浪費。同時,,先進的智能控制系統(tǒng)能夠根據(jù)物料的實時狀態(tài)自動調整參數(shù),,使密煉機始終處于理想運行狀態(tài)。如在生產(chǎn)橡膠制品時,,根據(jù)橡膠的種類和配方,,智能系統(tǒng)自動調節(jié)轉子轉速和溫度,既保證了橡膠的塑化和混煉效果,,又減少了不必要的能源消耗,,相比傳統(tǒng)混煉工藝,能耗可降低 15% - 20% ,。重慶密煉機密煉機檢修

- 四川炭黑雙階造粒生產(chǎn)線一般多少錢 2025-06-23

- 上海單螺桿片材機應用范圍 2025-06-23

- 云南高填充片材機設備價錢 2025-06-23

- 湖南實驗密煉機型號 2025-06-23

- 河南實驗密煉機規(guī)格 2025-06-23

- 河南PET造粒機維修 2025-06-23

- 湖南高速密煉機服務 2025-06-23

- 山東高填充片材機服務 2025-06-22

- 炭黑雙階造粒生產(chǎn)線哪個好 2025-06-22

- 浙江塑料密煉機 2025-06-22

- 無錫吊鏈除鐵器作用 2025-06-23

- 廣東設備改造功能 2025-06-23

- 安徽靜音起重機 2025-06-23

- 非標定制空調價格多少 2025-06-23

- 福建鐵通清整翻新有幾種 2025-06-23

- 北京不銹鋼傳遞窗供應 2025-06-23

- 簡便對夾視鏡產(chǎn)品 2025-06-23

- 上海自制防爆卷揚機 2025-06-23

- 云南耐油食品膠管生產(chǎn) 2025-06-23

- 重慶物流倍速鏈輸送機設計 2025-06-23