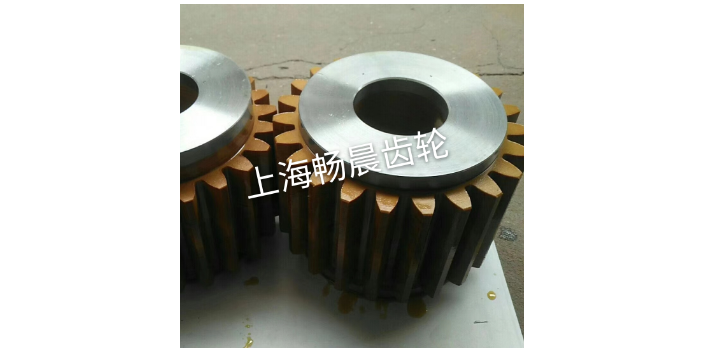

奉賢區(qū)膠木齒輪批發(fā)銷售

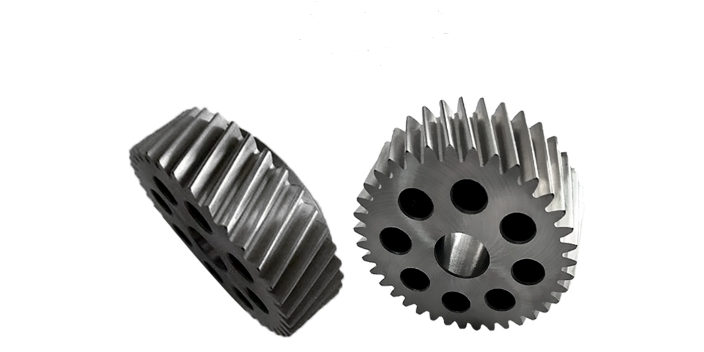

斜齒輪加工:

斜齒輪加工斜齒輪是較常見的齒輪類型,可用于許多應(yīng)用中。斜齒輪的齒被切成與齒輪的表面成一定角度,,從而使齒的嚙合從一端開始,,并隨著齒輪的旋轉(zhuǎn)逐漸轉(zhuǎn)移到其余的齒上。斜齒輪的設(shè)計可以降低噪音,,并使系統(tǒng)整體更平滑。當齒輪的齒以不垂直于軸線的角度彼此接觸時,齒輪的螺旋形圖案產(chǎn)生推力載荷,。軸承通常并入帶有斜齒輪的機構(gòu)中,以支撐該推力負荷,。斜齒輪的齒設(shè)置成一定角度(相對于齒輪的軸線),,并呈螺旋形。這允許牙齒逐漸嚙合,,從點接觸開始,,并隨著嚙合的進行發(fā)展成線接觸。斜齒輪相對于正齒輪的Z明顯的好處之一是噪音更低,,尤其是在中高速時,。同樣,對于斜齒輪,,多個齒始終嚙合,,這意味著每個單獨的齒上的負載較小。這樣可以使力從一個齒到另一個齒平滑過渡,,從而減少了振動,,沖擊載荷和磨損。 上海暢晨機械設(shè)備有限公司主做齒輪的批發(fā)銷售,。奉賢區(qū)膠木齒輪批發(fā)銷售

精密齒輪的精度如何檢測:

精密齒輪檢測一般分兩種,,一種是剖析性檢測,一種是功能性檢測,。精密齒輪檢測一般分兩種,,一種是剖析性檢測,一種是功能性檢測,。剖析性檢測俗稱單項檢測,,一般含括精密齒輪的齒形齒向,公法線及變動量,,徑向跳動,,基節(jié)差錯,周節(jié)累積差錯等等,。此種檢測方法需求專門的丈量東西和檢測儀器,,所以有的小型加工企業(yè)不能夠檢測(主要是齒形齒向檢測要齒輪檢測儀)。功能性檢測也叫歸納檢測,這個需求一個丈量儀器,,相對齒形齒向檢測儀要廉價的多,,比較合適精度要求不是太高的大批量檢測。用已經(jīng)知道精度的規(guī)范齒輪(一般精度在4級5級左右)來檢測被測齒輪,,因為規(guī)范齒輪的精度相對被測齒輪來說精度較高,,所以把檢測出來的差錯認為是被測零件的加工差錯。一般檢測以下幾個指標:中心距及變動量,,單齒徑向歸納差錯,,一周徑向歸納差錯,此外還可以根據(jù)著色劑來判斷嚙合的情況,,觸摸斑點的形狀和方位來判斷零件的精度情況,。 上海精密齒輪現(xiàn)貨直銷齒輪的多種系列總有一款是您滿意。

齒輪可按齒形,、齒輪外形,、齒線形狀、輪齒所在的表面和制造方法等分類,。

齒輪的齒形包括齒廓曲線,、壓力角、齒高和變位,。漸開線齒輪比較容易制造,。另外,齒輪還可按其外形分為圓柱齒輪,、錐齒輪,、非圓齒輪、齒條,、蝸桿蝸輪;按齒線形狀分為直齒輪,、斜齒輪,、人字齒輪、曲線齒輪,;按輪齒所在的表面分為外齒輪,、內(nèi)齒輪;

按制造方法可分為鑄造齒輪,、切制齒輪,、軋制齒輪、燒結(jié)齒輪等,。齒輪的制造材料和熱處理過程對齒輪的承載能力和尺寸重量有很大的影響,。20世紀50年代前,齒輪多用碳鋼,,60年代改用合金鋼,,而70年代多用表面硬化鋼,。按硬度,齒面可區(qū)分為軟齒面和硬齒面兩種,。

軟齒面的齒輪承載能力較低,,但制造比較容易,跑合性好,,多用于傳動尺寸和重量無嚴格限制,,以及小量生產(chǎn)的一般機械中。因為配對的齒輪中,,小輪負擔較重,,因此為使大小齒輪工作壽命大致相等,小輪齒面硬度一般要比大輪的高,。

硬齒面齒輪的承載能力高,,它是在齒輪精切之后,再進行淬火,、表面淬火或滲碳淬火處理,,以提高硬度。但在熱處理中,,齒輪不可避免地會產(chǎn)生變形,,因此在熱處理之后須進行磨削、研磨或精切,,以消除因變形產(chǎn)生的誤差,,提高齒輪的精度

齒輪齒條傳動位置精度齒輪齒條傳動位置精度一般小于0.1mm。齒輪齒條傳動優(yōu)點:承載力大,,齒輪齒條傳動精度較高,,可達0.1mm,可無限長度對接延續(xù),,傳動速度可以很高,,>2m/s;缺點:加工安裝精度差,,傳動噪音大,,磨損大。用途:大版面鋼板,、玻璃數(shù)控切割機,,建筑施工升降機可達30層樓高。(1)傳遞動力大,、效齒輪傳動的特點,。齒輪傳動用來傳遞任意兩軸間的齒輪和動力,其圓周速度可達到300m/s,傳遞功率可達105KW,,齒輪直徑可從不到1mm到150m以上,,是現(xiàn)代機械中應(yīng)用廣的一種機械傳動。(2)壽命長,,工作平穩(wěn),,可靠性高;(3)能保證恒定的傳動比,,能傳遞任意夾角兩軸間的運動,。齒輪傳動與帶傳動相比主要缺點有:齒輪齒條:制造、安裝精度要求較高,,因而成本也較高,;傳動帶:不宜作遠距離傳動齒輪的各種系列應(yīng)用領(lǐng)域還是不一樣的。

高精度齒輪加工工藝特點:

精加工孔和端面采用磨削,,先以齒輪分度圓和端面作為定位基準磨孔,,再以孔為定位基準磨端面,控制端面跳動要求,,以確保齒形精加工用的精基準的精細度,。(一)高精度齒輪加工工藝路線高精度齒輪,材料為40Cr,,精度為6-5-5級,。(二)高精度齒輪加工工藝特點(1)定位基準的精度要求較高,作為定位基準的內(nèi)孔其尺寸精度標注為φ85H5,,基準端面的粗糙度較細,,為Ra1.6μm,它對基準孔的跳動為0.014mm,,這幾項均比一般精度的齒輪要求為高,,因此,在齒坯加工中,,除了要注意控制端面與內(nèi)孔的垂直度外,,尚需留一定的余量進行精加工。精加工孔和端面采用磨削,,先以齒輪分度圓和端面作為定位基準磨孔,再以孔為定位基準磨端面,,控制端面跳動要求,,以確保齒形精加工用的精基準的精細度。(2)齒形精度要求高6-5-5級,。為滿足齒形精度要求,,其加工方案應(yīng)選擇磨齒方案,即滾(插)齒-齒端加工-高頻淬火-修正基準-磨齒。磨齒精度可達4級,,但生產(chǎn)率低,。本例齒面熱處理采用高頻淬火,變形較小,,故留磨余量可縮小到0.1mm左右,,以提高磨齒效率。 齒輪多種系列供您選擇,。鎮(zhèn)江工業(yè)齒輪工業(yè)齒輪

齒輪的特點成為了一個重要因素,。奉賢區(qū)膠木齒輪批發(fā)銷售

精密齒輪加工原理:

1、插齒原理:用齒輪刀或梳刀切齒,。用齒輪刀切齒時,,刀具用齒輪機的主軸進行軸向往復(fù)運動,機床的傳動鏈以一定的速度比使齒輪和齒輪旋轉(zhuǎn),,以確保齒輪轉(zhuǎn)動一個齒,,形成運動,齒輪的齒形準確包裹,。

2,、刨齒原理:剖析方法和生成方法有兩種。 刨削是利用模板來控制單刀刨床刀片前列的運動軌跡,,以切割齒形,。 生成齒輪刨床是利用一對刨刀對齒輪齒的兩個側(cè)面進行刨削,刨刀的往復(fù)運動軌跡虛擬冠輪的齒面,。 插齒機精度可達7~8級,加工模塊范圍為0.3~20mm,生產(chǎn)率低于雙刀頭銑刀,但刀具制造簡單,。 插齒刀在直齒錐齒輪加工中應(yīng)用較普遍。 奉賢區(qū)膠木齒輪批發(fā)銷售

- 淮安鑄鋼齒輪非標定制 2025-05-09

- 閔行區(qū)扇形齒輪送貨上門 2025-05-09

- 徐州洗瓶機齒輪工業(yè)齒輪 2025-05-09

- 閔行區(qū)行星齒輪配件大全 2025-05-09

- 青浦區(qū)英制齒輪配件大全 2025-05-08

- 崇明區(qū)扇形齒輪耐磨耐高溫 2025-05-08

- 奉賢區(qū)黃銅蝸輪蝸桿報價 2025-05-08

- 鹽城行星齒輪包郵到家 2025-05-08

- 金山區(qū)加速機齒輪組合傳動加工 2025-05-08

- 鹽城精密齒輪耐磨耐高溫 2025-05-08

- 金東區(qū)電機鋁壓鑄渦輪殼 2025-06-18

- 切削切削刀具是什么 2025-06-18

- 溫州踏板冷藏車離合器安裝 2025-06-18

- 荔灣區(qū)國產(chǎn)銅編織帶費用 2025-06-18

- 江門高速模具鋼 2025-06-18

- 錫山區(qū)通常不銹鋼卷批發(fā) 2025-06-18

- 山東精密沖壓模具大概價格多少 2025-06-18

- K型鋁 鋁 S支架 裝潢型材 鋁扁半圓管 2025-06-18

- 常州節(jié)能絕緣螺桿供應(yīng)商 2025-06-18

- 武漢LED燈體壓鑄模具材料 2025-06-18