徐州工業(yè)齒輪耐磨耐高溫

精密齒輪的3個加工工藝1,、鑄造制坯:熱模鍛仍然是轎車齒輪件普遍運用的毛坯鑄造工藝,。近年來,,楔橫軋技能在軸類加工上得到了大范圍推行。這項技能適合為比較復雜的階梯軸類制坯,,它不只精度較高、后序加工余量小,,并且出產(chǎn)功率高,。2、車削加工:為了滿足高精度齒輪加工的定位要求,,齒坯的加工全部采用數(shù)控車床,,運用機械夾緊不重磨車刀,實現(xiàn)了在一次裝夾下孔徑,、端面及外徑加工同步完結(jié),,既保證了內(nèi)孔與端面的垂直度要求,又保證了大批量齒坯出產(chǎn)的尺度離散小,。從而進步了齒坯精度,,保證了后序齒輪的加工質(zhì)量。別的,,數(shù)控車床加工的功率不但減少了設備數(shù)量,,經(jīng)濟性好。3,、滾,、插齒:加工齒部所用設備仍大量采用普通滾齒機和插齒機,雖然調(diào)整保護便利,,但出產(chǎn)功率較低,,若完結(jié)較大產(chǎn)能需求多機一起出產(chǎn)。隨著涂層技能的發(fā)展,,滾刀,、插刀刃磨后的再次涂鍍非常便利地進行,經(jīng)過涂鍍的刀具能夠明顯地進步運用壽命,,一般能進步90%以上,,減少了換刀次數(shù)和刃磨時間,效益明顯,。齒輪傳動系統(tǒng)可以實現(xiàn)直接傳動和間接傳動。徐州工業(yè)齒輪耐磨耐高溫

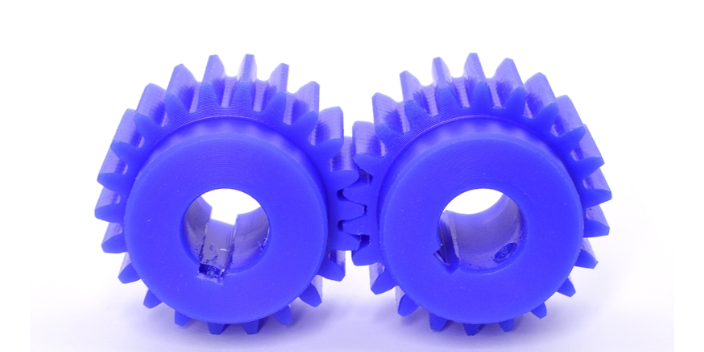

齒輪

齒輪的基本概念可以分為四類:根據(jù)檔位的負載情況(重載,?輕負荷,?影響?流暢),、速度(高,、中、低)、工作環(huán)境(開放,?關門了,?)、齒輪精度,、重要性,、齒輪材料的選擇等。對于許多具體情況,,初步選擇和計算齒輪的模數(shù)和傳動比,。根據(jù)齒輪使用的特點,校核齒輪的強度,,Z終確定齒輪的模數(shù)(模數(shù)與強度密切相關),。根據(jù)模數(shù)和齒數(shù),設計齒輪的尺寸和結(jié)構,。確定中心距,,合理分配位移系數(shù);計算并確定齒輪嚙合的重疊系數(shù)和滑動系數(shù),。這幾乎是齒輪設計的主要內(nèi)容,,非常繁瑣。圓柱齒輪,。按零件結(jié)構可分為盤齒和軸齒,,按齒形可分為直齒和斜齒,用于傳遞平行軸的動力和運動,,如變速箱變速,、發(fā)動機點火正時等。錐齒輪,。按齒形可分為直齒錐齒輪和螺旋錐齒輪,,用于十字軸或交錯軸的動力和運動的傳遞,如后輪軸的差速器和減速器等,。其中螺旋錐齒輪,,根據(jù)齒廓加工原理和方法的不同,在國際上形成了不同的制度體系,,通常稱為標準,。齒環(huán)。比如變速連接的滑動齒套和行星變速傳動的齒圈屬于內(nèi)齒圈,,變速同步控制的同步器齒圈屬于外齒圈,。齒輪。如油泵齒輪,、車速表蝸桿,、轉(zhuǎn)向齒條等,。金山區(qū)升降機齒輪來樣加工定做蘇州齒輪加工廠家哪家好?

齒輪維護(1)標準控制用標準齒輪一般由專門的人員保管,,以保證各項參數(shù)的準確性,。(2)標準齒輪與檢驗用標準齒輪,應用十次以后應使用標準控制用標準齒輪檢查校準,,即使在減少生產(chǎn)量期間,,標準齒輪**長間隔不超過5年。(3)正常生產(chǎn)周期內(nèi)檢查用標準齒輪用標準齒輪重新檢定的間隔不超過6個月,,生產(chǎn)量減少期間可以由質(zhì)量部門延長檢定周期,,但**長周期不能超過9個月。如果用標準齒輪檢查印痕超出印痕極限,,檢查用標準齒輪作廢,。重新檢查顯示當誤差超過±0.013時,檢驗用標準齒輪的分配側(cè)隙應重新標記,。檢查用標準齒輪的替換需要質(zhì)量部門的批準,。所有的印痕和側(cè)隙檢驗記錄應是檢查用標準齒輪批準文件的主要部分應由質(zhì)量部門保存。,。標準齒輪在12個月的間隔內(nèi)應用于校驗齒輪測量機的零點,。隨著標準齒輪的建立、使用,,將從根本上改變傳統(tǒng)的螺旋錐齒輪的加工方式,,節(jié)約加工成本,縮短加工周期,,提高裝配試車后齒輪的嚙合質(zhì)量,。

高精度齒輪加工工藝特點:精加工孔和端面采用磨削,先以齒輪分度圓和端面作為定位基準磨孔,,再以孔為定位基準磨端面,,控制端面跳動要求,以確保齒形精加工用的精基準的精細度,。(一)高精度齒輪加工工藝路線高精度齒輪,,材料為40Cr,精度為6-5-5級,。(二)高精度齒輪加工工藝特點(1)定位基準的精度要求較高,,作為定位基準的內(nèi)孔其尺寸精度標注為φ85H5,基準端面的粗糙度較細,,為Ra1.6μm,,它對基準孔的跳動為0.014mm,這幾項均比一般精度的齒輪要求為高,,因此,,在齒坯加工中,除了要注意控制端面與內(nèi)孔的垂直度外,,尚需留一定的余量進行精加工,。精加工孔和端面采用磨削,先以齒輪分度圓和端面作為定位基準磨孔,,再以孔為定位基準磨端面,,控制端面跳動要求,以確保齒形精加工用的精基準的精細度,。(2)齒形精度要求高6-5-5級,。為滿足齒形精度要求,其加工方案應選擇磨齒方案,,即滾(插)齒-齒端加工-高頻淬火-修正基準-磨齒,。磨齒精度可達4級,但生產(chǎn)率低,。本例齒面熱處理采用高頻淬火,,變形較小,故留磨余量可縮小到0.1mm左右,,以提高磨齒效率,。齒輪是指輪緣上有齒輪連續(xù)嚙合傳遞運動和動力的機械元件。

精密齒輪精密齒輪重量輕,,具有自潤滑性,,因此是金屬和其他材料制成的齒輪的較好替代品。精密齒輪是設備中不可或缺的部件,,起著關鍵作用,,因此用于生產(chǎn)精密齒輪的尼龍材料要求性能更高。與金屬合金等材料制成的齒輪相比,,尼龍材料制成的齒輪重量更輕,,尼龍材料制成的齒輪體積更大,機械效率更高,。采用增韌尼龍材料制作的精密齒輪易于加工,,不需要多次加工即可得到尺寸*確的齒輪。該材料具有自潤滑性能,,可延長使用壽命,,減少維護。尼龍齒輪用增韌尼龍材料具有以下優(yōu)點:1.鋼化尼龍可以長時間承受150C的高溫,。2.耐低溫性-30C保持良好的抗沖擊性和韌性,。3.良好的抗彎性和柔韌性,可高頻反復折疊,。4.性能穩(wěn)定,,產(chǎn)量可提高5%左右,。5.材料顏色和性能可根據(jù)客戶要求定制上海暢晨機械設備有限公司專業(yè)致力于齒輪生產(chǎn)。徐州工業(yè)齒輪耐磨耐高溫

齒輪傳動系統(tǒng)可以改變速度和扭矩,。徐州工業(yè)齒輪耐磨耐高溫

如何避免精密齒輪的齒向誤差:精密齒輪的工作原理主要是通過兩個齒輪的連續(xù)嚙合來傳遞動力,。因此,精密齒輪在生產(chǎn)過程中要求非常嚴格,。如果齒輪的齒向有小問題,,齒輪就不能正常工作。下面介紹如何避免精密齒輪的齒差,。精密齒輪的齒向是齒輪制造商在齒輪生產(chǎn)過程中設計的兩條較小的齒線,。這兩條齒線直接影響齒輪的接觸精度。這也是齒輪檢驗的重要步驟之一,。齒輪生產(chǎn)中會出現(xiàn)齒輪齒廓誤差,,這是因為齒輪生產(chǎn)廠家在齒輪生產(chǎn)技術上存在一些不足。齒輪制造商在生產(chǎn)齒輪時選擇滾刀方法,。如果長期使用滾刀法,,技師會有熟練程度,很難糾正,。因為一些先進的齒輪生產(chǎn)設備成本更高,,齒輪廠家不愿意更換。所以齒輪齒向的問題,,廠家是清楚的,,但是解決不了。為了更好的避免輪齒誤差,,只能依靠技術人員的經(jīng)驗來解決,。齒輪制造商生產(chǎn)的錐齒輪需要非常高的齒輪傳動能力。所以生產(chǎn)過程中不能有小差錯,。齒輪生產(chǎn)廠家都知道斜齒輪誤差產(chǎn)生的原因有很多,,所以在齒輪生產(chǎn)中,要注意很多方面,,制定一系列合理的加工方案,,將齒輪齒誤差降低到較低的水平。提高齒輪生產(chǎn)合格率,,齒輪傳動能力越來越強,。徐州工業(yè)齒輪耐磨耐高溫

- 黃浦區(qū)銅齒輪高頻淬火處理 2025-05-01

- 江蘇工業(yè)齒輪現(xiàn)貨直銷 2025-05-01

- 泰州8M同步帶輪多少錢 2025-04-30

- 上海螺旋齒輪工業(yè)齒輪 2025-04-30

- 蘇州灌裝機齒輪工業(yè)齒輪 2025-04-30

- 無錫加速機齒輪包郵到家 2025-04-30

- 淮安灌裝機齒輪工業(yè)齒輪 2025-04-30

- 金山區(qū)速比同步帶輪送貨上門 2025-04-30

- 嘉興圓弧齒同步帶輪多少錢 2025-04-30

- 青浦區(qū)圓弧齒同步帶輪出售 2025-04-30

- 常州式瑪卡龍PPG環(huán)氧富鋅底漆 2025-05-01

- 常見鞋服展架 2025-05-01

- 安徽提手模具廠家 2025-05-01

- NBR墊片價目表 2025-05-01

- 江門倒角機日東工具經(jīng)銷 2025-05-01

- 遼寧通用塑料出售 2025-05-01

- 電動油壓泵 2025-05-01

- 紹興汽車配件沖壓件采購 2025-05-01

- 南通普通碟形彈簧廠家現(xiàn)貨 2025-05-01

- 鎮(zhèn)江橡膠碟形彈簧零售 2025-05-01