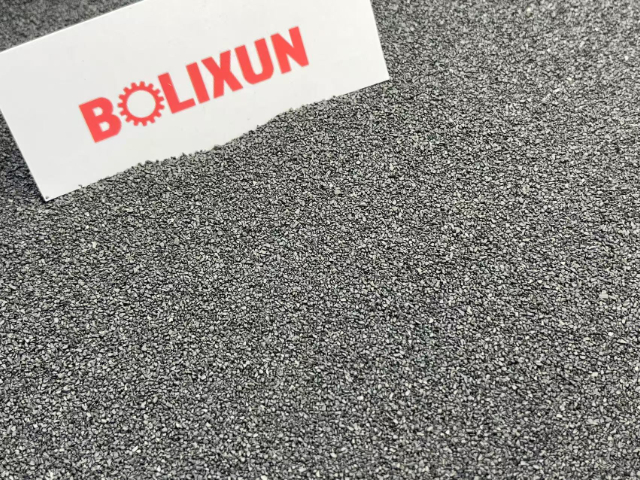

天津國產(chǎn)磨料加工

機械零件磨削和拋光:研磨材料可用于磨削和拋光金屬機械零件,,如齒輪,、軸承、刀具等,,以提高其表面光潔度和耐用性,。光學部件和鐘表零件制造:在制造光學部件(如鏡頭、反射鏡)和鐘表零件時,,研磨材料用于精密加工,,確保零件達到極高的精度和表面質(zhì)量。玻璃制品切割和磨削:研磨材料在玻璃制品的生產(chǎn)過程中起著重要作用,,用于切割,、磨削和拋光玻璃,以提高產(chǎn)品的質(zhì)量和生產(chǎn)效率,。陶瓷制品削、磨,、拋和修整:在陶瓷制品的生產(chǎn)過程中,,研磨材料用于削、磨,、拋和修整陶瓷材料,,以滿足各種形狀和尺寸的要求。高性能研磨材料問世,,其獨特結(jié)構(gòu)賦予,,出色切削與拋光雙重功效。天津國產(chǎn)磨料加工

研磨材料的彈性模量:彈性模量決定了研磨材料在受力時的變形程度,,對研磨效果和表面質(zhì)量有重要影響,。研磨材料的抗裂性:抗裂性強的研磨材料在使用過程中不易破裂,能夠保持穩(wěn)定的磨削性能,。研磨材料的抗磨損性:抗磨損性好的研磨材料能夠長時間保持鋒利的磨削邊緣,,提高加工效率。研磨材料的化學穩(wěn)定性:化學穩(wěn)定性強的研磨材料不易與加工材料發(fā)生化學反應,,確保加工質(zhì)量和安全性,。研磨材料的耐腐蝕性:在腐蝕性環(huán)境中,,耐腐蝕性強的研磨材料能夠保持穩(wěn)定的磨削性能和較長的使用壽命。研磨材料的表面粗糙度:研磨材料的表面粗糙度直接影響加工后的表面質(zhì)量,,應根據(jù)具體需求選擇合適的粗糙度,。研磨材料的環(huán)保處理技術(shù):采用環(huán)保處理技術(shù)可以減少研磨材料在生產(chǎn)和使用過程中的環(huán)境污染。浙江國產(chǎn)磨料品牌環(huán)保型研磨材料興起,,無毒無害無污染,,符合現(xiàn)代綠色制造理念。

隨著電子行業(yè)的快速發(fā)展,,對電子元器件的精度和表面質(zhì)量要求越來越高,,研磨材料在其中扮演著關(guān)鍵角色。在半導體制造領(lǐng)域,,硅片是集成電路的基礎(chǔ)材料,,其表面的平整度和光潔度直接影響芯片的性能和成品率。為了獲得高質(zhì)量的硅片表面,,需要使用超精密的研磨材料和工藝,。例如,在硅片的化學機械拋光(CMP)過程中,,采用納米級的二氧化硅或氧化鋁磨料與化學拋光液混合,,通過磨料的機械研磨作用和拋光液的化學腐蝕作用相結(jié)合,將硅片表面拋光至原子級的平整度,,確保芯片制造過程中的光刻,、蝕刻等工藝能夠精確進行。在電子封裝領(lǐng)域,,陶瓷基板,、金屬引腳等零部件也需要進行研磨和拋光處理,以提高其表面質(zhì)量和與其他元器件的連接可靠性,。例如,,陶瓷基板的表面平整度對于芯片的散熱和電氣性能有重要影響,使用金剛石研磨膏對其進行拋光可有效降低表面粗糙度,,增強散熱效果,。此外,在電子設(shè)備的外殼制造中,,如手機,、電腦等產(chǎn)品的金屬或塑料外殼,研磨材料也用于表面處理,,使其具有良好的質(zhì)感和外觀效果,。

碳化硅研磨材料的生產(chǎn)主要采用 Acheson 法,這是一種經(jīng)典的工業(yè)合成方法。該工藝以石英砂(SiO?)和石油焦(C)為主要原料,,將它們按一定比例混合后裝入電阻爐中,,在高溫(約 2000 - 2500℃)和隔絕空氣的條件下進行反應。在高溫反應過程中,,石英砂中的硅元素與石油焦中的碳元素發(fā)生化學反應,,生成碳化硅(SiC)。反應完成后,,得到的碳化硅塊體需要進行破碎,、酸洗、水洗,、干燥,、篩分等后續(xù)處理工序。破碎工序?qū)⑻蓟鑹K體破碎成較小的顆粒,,酸洗和水洗步驟用于去除顆粒表面的雜質(zhì)和游離硅等有害物質(zhì),,提高碳化硅的純度。干燥后的碳化硅顆粒通過篩分設(shè)備按照粒度大小進行分級,,得到不同目數(shù)的碳化硅研磨材料產(chǎn)品,。在碳化硅生產(chǎn)過程中,原料的純度,、配比以及反應溫度,、時間等工藝參數(shù)對產(chǎn)品的質(zhì)量和性能有著重要影響。例如,,原料中雜質(zhì)含量過高會導致碳化硅產(chǎn)品的硬度降低,、顏色變差;反應溫度和時間控制不當可能會使碳化硅的結(jié)晶度不均勻,,影響其磨削性能,。因此,嚴格控制生產(chǎn)工藝是生產(chǎn)高質(zhì)量碳化硅研磨材料的關(guān)鍵,。專業(yè)級研磨材料研發(fā)中心,匯聚精英智慧,,不斷開拓研磨材料新領(lǐng)域,。

研磨材料的形狀多樣,常見的有球形,、棱角形,、圓柱形等,不同形狀的磨粒在加工過程中產(chǎn)生不同的效果,。球形磨粒的表面光滑,,與工件接觸時應力分布較為均勻,在研磨過程中主要產(chǎn)生滾壓和微量切削作用,能夠有效避免對工件表面造成深劃痕和損傷,,因此常用于精密研磨和超精加工工序,。例如,在硬盤盤片的拋光過程中,,球形的二氧化硅磨??稍诓黄茐谋P片表面磁性涂層的前提下,將盤片表面拋光至極高的平整度和光潔度,,確保硬盤數(shù)據(jù)存儲的穩(wěn)定性和可靠性,。棱角形磨粒則具有尖銳的切削刃,在磨削時能夠產(chǎn)生較大的切削力,,材料去除率高,,適用于粗磨和半精磨工序。如在鋼材的粗磨中,,棱角形的碳化硅磨??梢钥焖偃コ摬谋砻娴挠嗔浚岣呒庸ば?。圓柱形磨粒在某些特殊的加工工藝中也有應用,,其在加工過程中可以形成較為規(guī)則的研磨紋路,有利于提高工件表面的潤滑性和耐磨性,??傊鶕?jù)不同的加工要求選擇合適形狀的研磨材料,,能夠優(yōu)化加工工藝,,提高加工質(zhì)量。研磨材料的選擇訣竅,,需綜合多因素考量,,方能匹配合適研磨方案。廣東彈性拋光磨料

新型金屬研磨材料,,導熱性好散熱快,,適合長時間高負荷研磨工作。天津國產(chǎn)磨料加工

在金屬加工領(lǐng)域,,研磨材料起著至關(guān)重要的作用,。從金屬原材料的預處理到更終產(chǎn)品的精加工,都離不開研磨材料的參與,。在粗加工階段,,如鋼材的鍛造或鑄造后,需要使用粗粒度的研磨材料,,如黑碳化硅砂輪或氧化鋁砂輪,,去除表面的氧化皮,、脫碳層和余量,使工件初步成型,。在半精加工階段,,中粒度的研磨材料可進一步提高工件表面的平整度和尺寸精度,為后續(xù)的精加工奠定基礎(chǔ),。例如,,在汽車零部件制造中,曲軸,、連桿等部件經(jīng)過半精磨后,,其表面粗糙度可控制在一定范圍內(nèi),滿足后續(xù)精磨和拋光的要求,。而在精加工階段,,細粒度的研磨材料,如金剛石微粉或立方氮化硼微粉制成的拋光膏,、拋光液等,,可對金屬表面進行鏡面拋光,使工件表面達到極高的光潔度和精度,,提高金屬制品的耐腐蝕性,、耐磨性和美觀度。此外,,在金屬加工過程中,,不同類型的金屬材料需要選擇與之相適應的研磨材料,以確保比較好的加工效果,。例如,,對于鋁合金材料,通常采用軟質(zhì)的研磨材料,,如碳化硅砂布,,以避免在加工過程中對鋁表面造成劃傷和嵌入天津國產(chǎn)磨料加工

- 江蘇模具拋光機品牌排行榜 2025-06-22

- 湖北模具拋光機定制價格 2025-06-22

- 福建自動導軌拋光機排行榜 2025-06-22

- 江西自動拋光機生產(chǎn)廠家 2025-06-22

- 福建自動導軌拋光機定制價格 2025-06-22

- 廣東導軌拋光機多少錢一臺 2025-06-22

- 江蘇自動拋光機推薦廠家 2025-06-22

- 安徽自動研磨拋光機哪家好 2025-06-21

- 北京模具拋光機排行榜 2025-06-21

- 東莞自動導軌拋光機推薦貨源 2025-06-21

- 購買不銹鋼反應釜共同合作 2025-06-22

- 臨平區(qū)大型機械設(shè)備裝卸平臺 2025-06-22

- 陜西熱熔膠熱壓機出廠價 2025-06-22

- 麗水節(jié)能電機哪種好 2025-06-22

- 福建大型臥式加工中心廠家 2025-06-22

- 江蘇高速精密激光切管機質(zhì)量 2025-06-22

- 吉林密封干燥箱多少錢 2025-06-22

- 湖南三項脈沖靜電除塵器改造振打器 2025-06-22

- 上海廚房后場地溝隔渣籃 2025-06-22

- 整合研磨機推薦 2025-06-22