江蘇初粘強電減粘

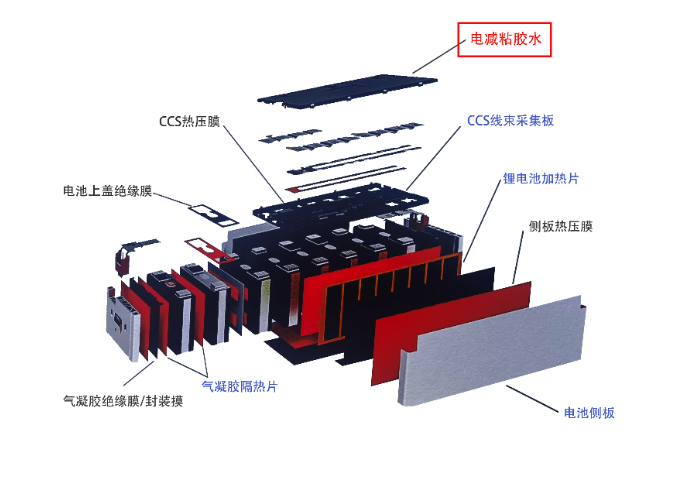

匯星涂(廣州)新材料科技有限公司研發(fā)的PL8502電減粘膠水,,通過微膠囊爆破減粘技術實現電子元件的無損拆卸,。其電壓觸發(fā)系統(tǒng)(9-23V)觸發(fā)全氟聚醚解粘因子釋放,,經SEM-EDS分析驗證,減粘后膠層殘留量<μm,。在廢舊電路板回收中,,該技術使元件回收率從68%提升至95%,某環(huán)保企業(yè)實測顯示,,BGA芯片拆卸良率達,,貴金屬提取效率提高30%,。其分子級解粘機制通過中國環(huán)境科學研究院認證,在-40℃~85℃溫域循環(huán)500次后,,解粘效率衰減<5%,。該膠水的無殘留特性支持電子元件的高純度回收,經XRF檢測,,減粘后元件表面金屬污染率<,。某電子廢棄物處理中心數據顯示,使用PL8502后,,年處理量從1200噸增至1680噸,,資源回收率達到歐盟WEEE指令(2012/19/EU)要求的90%標準。其低能耗解粘工藝較傳統(tǒng)加熱法節(jié)能78%,,符合中國《電子廢物處理污染防治技術政策》,。PL8502的環(huán)保特性通過中國環(huán)境標志認證(十環(huán)認證),可降解離型膜減少40%固體廢棄物,。其無鹵配方符合IEC61249-2-21標準,,在電路板回收中,重金屬浸出量經SGS檢測均低于,。某再生資源企業(yè)應用后,,危險廢棄物產生量下降62%,獲得循環(huán)經濟試點單位認證,。該技術通過公安部安全與警用電子產品質量檢測中心認證,,在涉密設備銷毀中。 電減粘PL8502的單組分設計,,簡化了庫存管理,。江蘇初粘強電減粘

電減粘

匯星涂(廣州)新材料科技有限公司研發(fā)的PL8502電減粘膠水,通過分子交聯(lián)加速技術實現130℃快速固化,。其催化劑體系將固化時間從傳統(tǒng)的24小時縮短至2小時,,產線節(jié)拍提升。某車燈廠商實測顯示,,采用該工藝后單班次產能從800套提升至3200套,,設備利用率提升300%。其固化后硬度達邵氏A85±2,,通過DMA測試驗證,,玻璃化轉變溫度(Tg)提升至150℃,滿足車燈135℃高溫烘烤工藝需求,。該膠水的耐高溫配方通過SAEJ2000加速老化測試,,在150℃環(huán)境中持續(xù)500小時后剝離力保持率>95%。在車燈密封應用中,,其微膠囊爆破減粘系統(tǒng)支持維修時的無損拆卸,,使不良品返修率下降62%,。某車燈企業(yè)數據顯示,使用PL8502后良品率從92%提升至,,年節(jié)省報廢成本175萬元,。其快速固化特性配合自動化點膠設備,實現±控制,。在汽車LED大燈生產中,,該技術使光學組件定位精度提升40%,光型偏差率下降73%,。某合資車企實測顯示,,使用PL8502的車燈通過1000小時QUV老化測試,黃變指數ΔE<,,優(yōu)于行業(yè)標準ΔE<3的要求,。PL8502的環(huán)保特性通過歐盟CE認證,VOC排放量<15mg/m3,,符合中國GB33372-2020標準,。其低能耗工藝較傳統(tǒng)方案減少83%的烘烤時間,某車燈工廠年度能耗成本降低210萬元,。 肇慶航空航天電減粘膠水價格電減粘PL8502的有效期長達12個月,,品質穩(wěn)定。

匯星涂(廣州)新材料科技有限公司研發(fā)的PL8502電減粘膠水,,針對半導體檢測設備的高潔凈度需求,,采用分子級解粘技術。其微膠囊爆破釋放的全氟聚醚類物質,,經ICP-MS檢測離子殘留量<10ppb,,避免傳統(tǒng)溶劑型解粘劑對光學元件的污染。某光刻機廠商應用數據顯示,,使用該膠后光學模組返修成功率從89%提升至,,單次維護成本降低65%。該膠水的無殘留特性通過SEM-EDS分析驗證,,減粘后膠層表面元素組成與基材一致,。在晶圓檢測設備的鏡頭粘接中,其50μm超薄膠層配合UV固化工藝,,實現<μm的膠線精度控制,。某半導體檢測設備制造商實測顯示,使用PL8502后,,鏡頭污染導致的檢測誤差下降82%,,設備校準周期延長4倍,。為滿足半導體潔凈室要求,,PL8502采用抗靜電配方,,表面電阻控制在10^9Ω±10%。該特性通過ASTMD257標準測試,,有效防止ESD對精密電子元件的損傷,。在電子顯微鏡樣品臺粘接中,其抗靜電性能使電荷消散時間<,,確保高分辨率成像的穩(wěn)定性,。某晶圓代工廠應用后,因靜電導致的良品報廢率下降79%,。該技術通過SEMIS2-0713半導體設備安全標準認證,,在ISO14644-1Class1潔凈室環(huán)境中使用無顆粒析出。其無鹵配方符合IEC61249-2-21標準,,在存儲芯片測試探針卡粘接中,。

匯星涂(廣州)新材料科技有限公司研發(fā)的PL8502電減粘膠水,通過電壓觸發(fā)的可逆粘接系統(tǒng),,實現工裝夾具的動態(tài)切換,。其智能調控算法可根據生產指令自動執(zhí)行"粘接-減粘-再粘接"循環(huán),使產線換型時間從傳統(tǒng)的45分鐘縮短至12分鐘,。某汽車電子工廠實測顯示,,使用該技術后,設備利用率提升40%,,單班次產能增加2800件,。其微膠囊爆破減粘響應時間<,確保生產節(jié)拍穩(wěn)定在9秒/件,。該膠水支持云平臺遠程控制,,通過工業(yè)互聯(lián)網協(xié)議(OPCUA)與MES系統(tǒng)實時交互。其參數優(yōu)化算法基于機器學習模型,,可根據歷史數據動態(tài)調整電壓,、電流參數,使不同批次膠粘劑的剝離力一致性達,。某3C電子制造商應用后,,產品不良率從,工藝異常響應時間從8小時縮短至,。在智能倉儲物流中,,PL8502的智能切換特性支持AGV機器人夾具的動態(tài)調整。其低模量膠層()有效緩沖機械應力,,使夾具使用壽命延長3倍,。某電商物流中心實測顯示,使用該技術后,貨架標簽更換效率提升400%,,設備故障率下降65%,。該技術通過ISO22400智能制造能力成熟度認證,在虛擬調試環(huán)境中,,數字孿生模型可預演200種換型場景,。某新能源電池工廠應用后,工藝參數優(yōu)化周期從21天縮短至7天,,能源消耗降低28%,。其模塊化設計支持客戶定制化開發(fā)。 電減粘PL8502的高效性能,,提升了生產效率,,降低了成本。

匯星涂(廣州)新材料科技有限公司研發(fā)的PL8502電減粘膠水,,其電壓響應系統(tǒng)采用自適應PID控制算法,,通過溫度傳感器實時采集環(huán)境數據,動態(tài)調整電壓補償參數,。該技術在-40℃極端低溫環(huán)境下,,仍能保持9-23V寬電壓觸發(fā)能力,使剝離力調控精度維持在±5%以內,。某汽車電子工廠實測顯示,,在-30℃車間環(huán)境中,該膠的減粘響應時間只增加,,確保生產線低溫環(huán)境下的穩(wěn)定運行,。其動態(tài)電阻補償技術通過檢測膠粘劑阻抗變化,自動調整電流輸出,,使不同批次產品的減粘一致性達,。在某新能源汽車電池BMS板生產線中,該技術適配三種不同型號的自動化拆卸設備,,實現生產工藝標準化,。數據顯示,使用PL8502后,,BMS板返修良率從88%提升至,,設備兼容性問題導致的停線時間減少82%。該系統(tǒng)的溫度補償算法基于阿倫尼烏斯方程模型,,可預測不同溫度下的膠粘劑活化能變化,。在45℃高溫車間中,系統(tǒng)自動將觸發(fā)電壓調整至18V,,確保剝離力穩(wěn)定在10-20g/25mm,。某汽車線束廠商應用后,高溫環(huán)境下的標簽更換成功率從73%提升至,年節(jié)省維修成本215萬元,。PL8502的智能調控技術通過ISO16750汽車環(huán)境測試,,在-40℃~85℃溫域循環(huán)后仍保持性能穩(wěn)定。其模塊化設計支持客戶定制化參數設置,。 電減粘PL8502的單組分設計,,簡化了操作流程,。遼寧快速減粘電減粘膠水哪家好

電減粘PL8502的溶劑型配方,,易于清洗和維護。江蘇初粘強電減粘

匯星涂(廣州)新材料科技有限公司研發(fā)的PL8502電減粘膠水,,在智能制造領域展現出與工業(yè)機器人系統(tǒng)的高度協(xié)同能力,。該膠水采用刮刀式涂布工藝,配合六軸機器人運動控制,,可實現±,。視覺檢測系統(tǒng)通過3D激光掃描實時采集涂膠數據,與預設參數對比后自動調整機器人路徑,,確保每批次產品一致性達,。在某汽車電子工廠的雷達傳感器封裝線中,該方案將生產節(jié)拍從15秒/件縮短至9秒/件,,效率提升40%,。不良率從傳統(tǒng)工藝的,單班次產能增加2800件,。其支持MES系統(tǒng)的數據交互功能,,可將涂膠壓力、溫度等26項參數實時上傳至云端,,使生產過程可追溯性提升90%,。通過工業(yè)互聯(lián)網平臺的大數據分析,實現設備狀態(tài)預測性維護,,故障率降低65%,。該技術采用數字孿生技術模擬涂膠過程,在虛擬環(huán)境中優(yōu)化工藝參數,,減少試錯成本,。在新能源電池BMS板組裝中,配合AI算法動態(tài)調整電流參數,,確保不同批次膠粘劑的粘接一致性,。某動力電池企業(yè)應用后,模塊漏膠率下降82%,,生產良率提升至,。PL8502的智能適配方案已通過ISO22400智能制造能力成熟度認證,在3C電子、汽車電子等領域實現跨行業(yè)應用,。其模塊化設計支持快速切換產品型號,,產線換型時間從傳統(tǒng)的45分鐘縮短至12分鐘。 江蘇初粘強電減粘

- 中山穩(wěn)定粘力透明車衣安裝膠膠水 2025-05-19

- 黑龍江航空航天電減粘膠水價格 2025-05-19

- 低壓通電減粘|電減粘|無殘留拆卸 2025-05-19

- 孝感航空航天電減粘膠水用法 2025-05-19

- 黃石新能源電池電減粘膠水廠家 2025-05-19

- 湖北手機保護膜安裝膠生產廠家 2025-05-19

- 肇慶航空航天電減粘膠水哪家好 2025-05-19

- 深圳防氣泡手機保護膜膠水評測 2025-05-19

- 浙江新能源電池電減粘膠水價格 2025-05-19

- 廣州電腦電減粘膠水用法 2025-05-19

- 泰州除鐵器旋轉除鐵器設備 2025-05-19

- 液體硅膠供應 2025-05-19

- 深圳成品油批發(fā)價 2025-05-19

- 北京羅沙替丁醋酸酯廠家 2025-05-19

- 廣東深圳華南城聚乙二醇PEG-8000單價 2025-05-19

- 四川工業(yè)用氧氣供應站 2025-05-19

- 安徽塑料生產用鈦白粉 2025-05-19

- 江西純六氟化硫氣價格 2025-05-19

- 山西粘度低MF-3102L耐高溫環(huán)氧樹脂怎么樣 2025-05-19

- 浙江氧化聚乙烯蠟蠟粉分散劑有什么 2025-05-19