黃石代替人工汽車面漆檢測設(shè)備品牌

機(jī)器視覺近年來大受歡迎,尤其是在制造業(yè),。公司可以從該技術(shù)增強(qiáng)的靈活性、減少產(chǎn)品故障和提高整體生產(chǎn)質(zhì)量中獲益,。機(jī)器獲取圖像,、評估圖像、解釋情況然后做出適當(dāng)響應(yīng)的能力稱為機(jī)器視覺,。智能相機(jī),、圖像處理和軟件都是系統(tǒng)的一部分。由于成像技術(shù),、智能傳感器,、嵌入式視覺、機(jī)器和監(jiān)督學(xué)習(xí),、機(jī)器人接口,、信息傳輸協(xié)議和圖像處理能力方面的重大進(jìn)步,視覺技術(shù)可以在許多層面上為制造業(yè)提供幫助,。通過減少人為錯誤并確保對通過生產(chǎn)線的所有貨物進(jìn)行質(zhì)量檢查,,視覺系統(tǒng)提高了產(chǎn)品質(zhì)量。根據(jù)數(shù)據(jù)研究報告,,到2028年底,工業(yè)機(jī)器視覺市場價值,,預(yù)計將以,。此外,具有更高產(chǎn)品質(zhì)量措施的制造單位或工廠的檢驗(yàn)需求增加,,可能會推動人工智能技術(shù)下對工業(yè)機(jī)器視覺的需求并推動市場向前發(fā)展,。基于視覺表面缺陷自動檢測作為快速發(fā)展的新型檢測技術(shù),,具有速度快,、效率高等優(yōu)點(diǎn),已經(jīng)應(yīng)用到多個行業(yè),。黃石代替人工汽車面漆檢測設(shè)備品牌

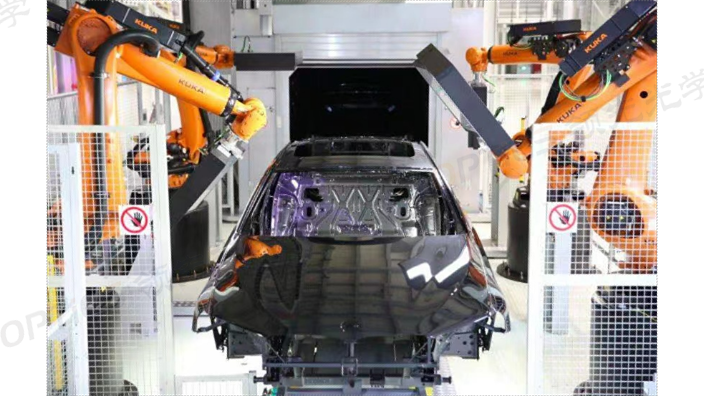

汽車面漆檢測設(shè)備

1)讀取橫條紋圖像組,,對橫條紋圖像分別進(jìn)行橫向條紋分割得到橫向亮條紋圖像和橫向暗條紋圖像,,針對橫向亮條紋圖像進(jìn)行二值化、邊緣腐蝕,,得到橫向亮條紋檢測區(qū)域,,在橫條紋圖像組中分別分割出橫向亮條紋灰度檢測區(qū)域,對橫向亮條紋灰度檢測區(qū)域進(jìn)行二值化與特征提取,,提取得到橫向亮條紋中的外觀缺陷,;同樣依據(jù)上述處理過程可得到橫向暗條紋圖像中的外觀缺陷;步驟(2)讀取豎條紋圖像組,,對豎條紋圖像分別進(jìn)行橫向條紋分割得到豎向亮條紋圖像和豎向暗條紋圖像,,針對豎向亮條紋圖像進(jìn)行二值化、邊緣腐蝕,,得到豎向亮條紋檢測區(qū)域,,在豎條紋圖像組中分別分割出豎向亮條紋灰度檢測區(qū)域,對豎向亮條紋灰度檢測區(qū)域進(jìn)行二值化與特征提取,,提取得到豎向亮條紋中的外觀缺陷,;同樣依據(jù)上述處理過程可得到豎向暗條紋圖像中的外觀缺陷;步驟(3)讀取漫射均勻圖像,,對漫射均勻圖像進(jìn)行二值化,、特征提取、特征篩選操作后,,提取得到漫射均勻圖像中的外觀缺陷,;步驟(4)外觀缺陷整合,將步驟(1)中提取得到的外觀缺陷,、步驟(2)中提取得到的外觀缺陷與步驟(3)中提取得到的外觀缺陷逐一進(jìn)行缺陷匹配,,對形狀匹配一致的外觀缺陷進(jìn)行剔除,從而得到汽車漆面表面外觀缺陷,。襄陽高精度汽車面漆檢測設(shè)備質(zhì)量好價格憂的廠家在60s的節(jié)拍時間內(nèi),,可以完成30個位置的檢測,而且所有缺陷的檢出率都在98%或更高,。

基于機(jī)器視覺的漆面瑕疵檢查系統(tǒng),,包括PLC模塊、圖像采集模塊,、圖像處理模塊及圖像分析模塊,;PLC模塊,用于當(dāng)檢測車輛到達(dá)檢測區(qū)域,,啟動瑕疵檢測程序,,并根據(jù)檢測到的車身前進(jìn)距離,對車身上的瑕疵進(jìn)行精細(xì)定位,;圖像采集模塊,,包括光源模塊,、相機(jī)陣列模塊及圖像采集程序模塊;圖像處理模塊,,用于對待測車輛的圖像進(jìn)行處理,,識別車身上的瑕疵,并對識別到的瑕疵進(jìn)行分析,,判定瑕疵類別及大?。粓D像分析模塊,,用于結(jié)合車身三維數(shù)據(jù),、所述PLC模塊傳輸?shù)能嚿砬敖嚯x數(shù)據(jù)確定瑕疵在車上的位置,并在圖像上進(jìn)行標(biāo)記,。本發(fā)明在不暫停汽車生產(chǎn)線的前提下,,達(dá)到檢測速度更快、檢測效率更高,、檢測精度更高,、檢測穩(wěn)定性更強(qiáng)的特點(diǎn)。強(qiáng)的特點(diǎn),。強(qiáng)的特點(diǎn),。

車輛通過隧道的同時完成檢測。此種方案通常能達(dá)到80%~90%檢出率,,但需要大片單獨(dú)檢測區(qū)域,,需要部署大量視覺傳感器及光源,成本較高,;且針對縮孔等微小缺陷檢測效果不佳,,同樣很難滿足需求。與之相近的,,為了在節(jié)約硬件成本的同時保證檢測效果,,部分高校研發(fā)了可移動式視覺采集系統(tǒng),通過將視覺系統(tǒng)集成在導(dǎo)軌上,,結(jié)合四周的大尺寸面光源實(shí)現(xiàn)車輛的完整掃描,,但仍需要單獨(dú)的工作區(qū)間,針對微小缺陷的檢測效果依舊難以保證,。3、相位偏折法(PMD)相位偏折法是一種鏡面/類鏡面的表面質(zhì)量檢測技術(shù),,系統(tǒng)通常由程控條紋光(LCD屏幕)及工業(yè)面陣相機(jī)組成,,光源投射特定圖案到待測面上,利用反射圖像相位對待測面微小變化敏感特點(diǎn),,根據(jù)相位解包裹及重建算法實(shí)現(xiàn)三維形貌及缺陷檢測(人們不易觀察水面形狀,,但可根據(jù)觀察物體在水面倒影的變形感知水面波動),。在車輛漆面檢測場景中,可將視覺系統(tǒng)(條紋光+相機(jī))集成在機(jī)械臂末端,,手眼標(biāo)定獲取視覺坐標(biāo)系及機(jī)器人坐標(biāo)系間位姿關(guān)系,,根據(jù)預(yù)設(shè)軌跡在不同位置測量得到的表面數(shù)據(jù)進(jìn)行拼接,實(shí)現(xiàn)整車掃描測量,。三,、應(yīng)用案例1、美國福特2013年福特汽車在3個工廠涂裝線上使用了自研的3D缺陷檢測系統(tǒng),,安裝了16個JAI高分面陣相機(jī),。設(shè)備可代替人工,實(shí)現(xiàn)精細(xì)檢測,,提供工作效率和產(chǎn)品品牌形象,。

汽車在人們的日常生活中使用非常普遍,成為人們出行的首要交通工具,。在汽車的生產(chǎn)過程中,,噴漆的好壞直觀的反應(yīng)了汽車外觀的優(yōu)劣,但在噴漆過程中不可避免存在雜質(zhì)點(diǎn),,這會導(dǎo)致噴漆后漆面存在凹凸點(diǎn)等外觀缺陷,,另外在漆面零件的組裝過程中,不可避免會造成漆面的碰擦,,這會導(dǎo)致組裝后的車輛中存在部分劃傷,、掉漆等外觀缺陷,外觀缺陷的存在在汽車銷售中將不可避免的產(chǎn)生銷售和生產(chǎn)的糾紛,,為避免上述糾紛的產(chǎn)生,,在汽車出廠前進(jìn)行整車漆面的檢測非常有必要。目前的汽車漆面的檢測手段主要為目視法,,目視法受所檢測人的熟練程度影響較大,,主觀性較強(qiáng),另外由于漆面為高反射面,,受光照角度影響非常大,,人目視不可避免會存在較多漏檢,而且長期的檢測會造成人眼疲勞,,同樣會造成外觀缺陷的漏檢,。由于目視法檢測速度較慢,漏檢率較高,,可靠性差,,沒有辦法實(shí)現(xiàn)整個生產(chǎn)流程的流水線檢測。因此開發(fā)汽車漆面表面外觀缺陷全自動檢測系統(tǒng)及方法將極大的提升汽車外觀質(zhì)量及外觀質(zhì)量的檢測效率,。為解決汽車漆面外觀缺陷檢測,,提供一種汽車漆面表面外觀缺陷全自動檢測系統(tǒng)及方法,。我們解決其技術(shù)問題所采用的技術(shù)方案如下:汽車漆面表面外觀缺陷全自動檢測系統(tǒng)。安全可靠地檢測漆面形貌和非形貌缺陷,,確保產(chǎn)品工藝質(zhì)量,。哈爾濱全自動汽車面漆檢測設(shè)備推薦廠家

在走停線和隨行線中均可檢測,便于改造現(xiàn)有產(chǎn)線,。黃石代替人工汽車面漆檢測設(shè)備品牌

機(jī)器視覺缺陷檢測是基于缺陷庫的比對和匹配來判別缺陷是否超出要求,,缺陷檢測需要建被檢測物品的缺陷庫,并通過快速比對實(shí)物與缺陷庫來代替人眼作出是否合格的判別,。缺陷檢測需要盡可能大的光學(xué)視場,,以能分辨出小缺陷要求為極限分辨率的標(biāo)準(zhǔn)(由于人眼的極限分辨率是0.1mm,因此,,缺陷檢查一般需要挑出大于0.1mm,,可能大的光學(xué)視場,即盡可能小的光學(xué)倍率和盡量大的景深水提高效率,,這與尺寸測量的要求正好相反,。機(jī)器視覺檢測系統(tǒng)基于高分辨率工業(yè)相機(jī)和視覺軟件,可對產(chǎn)品進(jìn)行外觀檢測,、尺寸測量,、角度測量、字符識別等,。缺陷檢測系統(tǒng)可根據(jù)用戶需求及設(shè)定的技術(shù)指標(biāo)要求自動進(jìn)行檢測,,并對有缺陷部位進(jìn)行標(biāo)識,或者根據(jù)需要自動分揀,、剔除,,為行業(yè)檢測提供比較好解決方案,提高系統(tǒng)的自動化程度,。黃石代替人工汽車面漆檢測設(shè)備品牌

領(lǐng)先光學(xué)技術(shù)(江蘇)有限公司成立于2019年,,公司總部地址位于武進(jìn)區(qū)天安數(shù)碼城內(nèi)獨(dú)棟12-2#寫字樓。我們的種子企業(yè)“l(fā)ing先光學(xué)技術(shù)(常熟)有限公司”成立于2014年,,是國家高新技術(shù)企業(yè),、科技型中小型企業(yè)、江蘇省民營科技企業(yè),、雛鷹企業(yè),。知識產(chǎn)權(quán)80余項(xiàng)(發(fā)明專利8項(xiàng))。內(nèi)核團(tuán)隊:教授2名,、博士2名,、行業(yè)渠道關(guān)鍵人4人。長期穩(wěn)定與復(fù)旦大學(xué)、大連理工大學(xué)合作,。底層技術(shù)包括:光學(xué)(相位偏折、白光干涉,、白光共焦,、深度學(xué)習(xí));MicroLED(發(fā)光器件,、透明顯示,、微型投影)。是做一件“利用光學(xué)進(jìn)行工業(yè)質(zhì)量檢測設(shè)備的生產(chǎn)和制造”,。自主開發(fā)光學(xué)系統(tǒng)和底層內(nèi)核算法,,擁有十年以上行業(yè)經(jīng)驗(yàn),主要應(yīng)用于:汽車玻璃檢測行業(yè),、片材檢測行業(yè),、半導(dǎo)體材料檢測行業(yè),我們的戰(zhàn)略新產(chǎn)品:微米級光刻機(jī)已經(jīng)完成版流片,,也正在一步步趨于穩(wěn)定和成熟,。公司在科技的浪潮中,已經(jīng)具有將內(nèi)核技術(shù)轉(zhuǎn)化為產(chǎn)品的經(jīng)驗(yàn)與能力,。公司是高科技,、高成長性企業(yè),公司不斷的夯實(shí)自身技術(shù)基礎(chǔ),,愿成為中國工業(yè)發(fā)展中奠基石的一份子,,打破國外的智能裝備的,樹名族自有高技術(shù)品牌,。

- 南京曲度玻璃面型檢測公司 2025-05-18

- 鎮(zhèn)江工業(yè)玻璃面型檢測供應(yīng)商家 2025-05-18

- 常州視覺玻璃面型檢測采購 2025-05-18

- 佛山不規(guī)則玻璃面型檢測電話 2025-05-18

- 大面幅玻璃面型檢測哪家好 2025-05-18

- 無錫玻璃面型檢測聯(lián)系方式 2025-05-18

- 杭州汽車玻璃面型檢測公司 2025-05-18

- 揚(yáng)州高鐵玻璃面型檢測公司 2025-05-18

- 揚(yáng)州工業(yè)玻璃面型檢測費(fèi)用 2025-05-18

- 廣州異形玻璃面型檢測費(fèi)用 2025-05-18

- C36STAY51分子泵巴頓軸承供應(yīng) 2025-05-19

- 清遠(yuǎn)慢拉超聲波清洗機(jī)供應(yīng) 2025-05-19

- 浦東新區(qū)哪些人工智能應(yīng)用軟件開發(fā) 2025-05-19

- 大型電動起重機(jī)代理商 2025-05-19

- 山東節(jié)能螺桿式螺桿空壓機(jī)高能效 2025-05-19

- 中山金屬搪瓷噴涂設(shè)備量身定制 2025-05-19

- 廣東立式全電動注塑機(jī)怎么樣 2025-05-19

- 耐高溫電線電纜尼龍注塑調(diào)濕水處理設(shè)備作用 2025-05-19

- 北京什么是均質(zhì)機(jī)種類 2025-05-19

- 淮安醫(yī)用食品膠管加工 2025-05-19