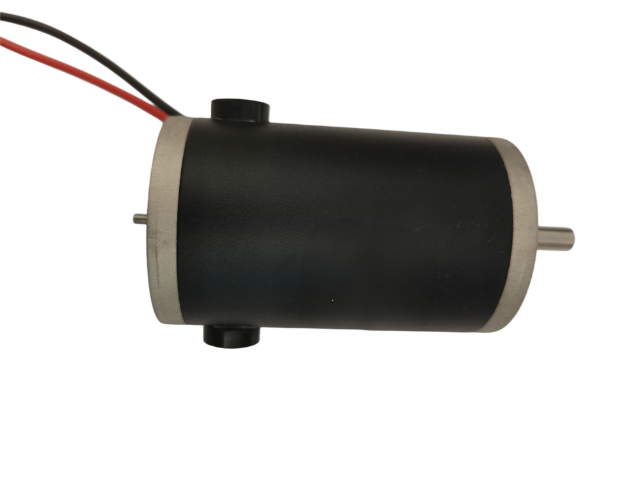

連云港3500rpm雕刻直流電機價格

五軸CNC機床在復雜轉子雕刻中的應用案例主要集中于高精度,、多曲面加工的領域,例如航空航天發(fā)動機轉子、汽輪機葉片,、螺桿壓縮機轉子等,。典型應用案例及技術分析:螺桿壓縮機轉子(陰陽轉子)加工案例背景:螺桿轉子的螺旋曲面具有高嚙合精度要求,傳統(tǒng)方法需分多道工序加工,,導致累積誤差,。五軸CNC關鍵技術:同步銑削:通過A/B軸旋轉配合線性軸,實現(xiàn)螺旋槽的連續(xù)切削,。刀具選擇:采用定制化成型銑刀,,匹配轉子型線,減少后續(xù)打磨,。案例數(shù)據(jù):日本大隈(OKUMA)五軸機床加工直徑300mm的轉子,,型線誤差控制在0.02mm內,嚙合間隙均勻性達99%,。常州市恒駿電機有限公司是一家專業(yè)提供雕刻直流電機的公司,,歡迎您的來電哦!連云港3500rpm雕刻直流電機價格

雕刻直流電機的具體運用:精密儀器:如醫(yī)療設備,、光學調整機構,依賴高響應和低振動,。機器人關節(jié):輕量化設計提高運動效率,。無人機電機:高功率密度和散熱需求。工業(yè)自動化:高速定位和節(jié)能需求,。

雕刻直流電機通過精密加工技術優(yōu)化電磁和機械結構,,在效率、響應速度和散熱等方面具有優(yōu)勢,。其原理仍遵循直流電機的基本電磁定律,,但雕刻工藝使其在特定應用中表現(xiàn)更優(yōu)。未來,,隨著材料科學和制造技術的進步,,雕刻電機的性能和應用范圍將進一步擴展。 南通金屬雕刻直流電機商家常州市恒駿電機有限公司為您提供雕刻直流電機 ,。

雕刻直流電機的效率與壽命權衡,,正面影響:效率提升:降低損耗(渦流、齒槽轉矩)可提高能效比,。動態(tài)性能增強:輕量化設計適合頻繁啟停場景,。潛在風險機械強度削弱:過度雕刻可能導致轉子結構脆弱,需通過材料(如碳纖維增強)或有限元分析(FEA)優(yōu)化,。工藝成本增加:高精度雕刻(如激光微加工)可能提高制造成本,。

雕刻直流電機的典型應用案例:斜槽雕刻為了降低齒槽轉矩精,應用于密光學設備、無人機電機,。蜂窩鏤空為了輕量化,,用于仿生機器人關節(jié)。螺旋散熱可以槽增強冷卻,,用于電動汽車驅動電機,。表面阻尼紋理可以減振降噪,主要應用于醫(yī)療手術工具電機,。

磁極非對稱雕刻技術通過打破傳統(tǒng)磁極結構的對稱性,,對磁極表面進行差異化幾何形貌設計,從而優(yōu)化磁場分布并提升磁場利用率,。仿真分析表明,,非對稱雕刻可有效調控磁力線路徑,減少漏磁效應,,使更多磁場能量集中于工作氣隙區(qū)域,。通過參數(shù)化建模與有限元仿真對比發(fā)現(xiàn),當采用特定斜槽角度(如15°~30°)與階梯深度組合時,,氣隙磁通密度幅值較對稱結構提升12%~18%,,且諧波畸變率降低20%以上。這種優(yōu)化源于非對稱結構對邊緣磁通的重新分配:磁極前緣(主工作區(qū))的倒角設計增強了局部磁場強度,,而后緣的凹陷結構則通過抑制渦流損耗提升整體效率,。動態(tài)仿真進一步揭示,非對稱雕刻可使電機在額定負載下的轉矩脈動下降8%~15%,,同時鐵損降低約10%,。該技術尤其適用于高功率密度應用場景,其磁場調制效應能夠在不增加永磁用量的前提下,,通過三維磁場重構實現(xiàn)電磁性能的定向提升,。常州市恒駿電機有限公司為您提供雕刻直流電機 ,有需要可以聯(lián)系我司哦,!

轉子雕刻工藝對電機性能的影響分析轉子雕刻工藝(如CNC加工,、激光雕刻、蝕刻等)通過改變轉子的物理結構(如開槽,、鏤空,、表面紋理等),直接影響電機的電磁特性,、機械性能和熱管理,。以下是主要影響方向及具體分析:電磁性能優(yōu)化,磁場分布調整齒槽轉矩降低:在轉子表面雕刻特定槽型(如斜槽,、不對稱槽),,可削弱齒槽效應,,使轉矩輸出更平滑,,減少振動和噪音,。漏磁減少:優(yōu)化磁路路徑(如雕刻導磁溝槽),,提高磁場利用率,增強輸出扭矩,。渦流損耗控制分層雕刻:在鐵芯表面刻出絕緣溝槽,,阻斷渦流通路,降低鐵損(尤其在高頻應用中),。非對稱結構:打破渦流對稱環(huán)流,,減少熱量積累。雕刻直流電機 ,,就選常州市恒駿電機有限公司,,讓您滿意,歡迎您的來電,!紹興機械雕刻直流電機價格

常州市恒駿電機有限公司是一家專業(yè)提供雕刻直流電機的公司,,期待您的光臨!連云港3500rpm雕刻直流電機價格

表面微織構雕刻降低摩擦損耗的實驗研究聚焦于通過微觀形貌調控改善摩擦副界面性能,。研究采用飛秒激光或微細電解加工技術在金屬表面制備直徑50-300μm,、深徑比0.1-0.5的規(guī)則微凹坑陣列或溝槽織構,通過控制織構密度(10%-30%),、分布模式(正交網格/螺旋排列)及邊緣銳度(Ra<0.8μm)來優(yōu)化流體動壓效應,。實驗在環(huán)-塊摩擦試驗機上開展,使用高頻測力傳感器與白光干涉儀同步監(jiān)測摩擦系數(shù)(COF)變化與磨損形貌演化,。結果表明:在混合潤滑工況下,適度織構化可使摩擦系數(shù)降低40%-60%,,其機理在于微凹坑既能捕獲磨屑減少三體磨損,,又能形成局部微渦流促進潤滑劑滯留;但過高的織構密度(>35%)反而會破壞油膜連續(xù)性導致邊界潤滑加劇,。比較好參數(shù)組合顯示:當織構呈偏心扇形分布且深度梯度變化時,,在2-5m/s滑動速度區(qū)間能建立穩(wěn)定的二次動壓潤滑效應,使Stribeck曲線向低粘度區(qū)域偏移,。該技術在內燃機缸套-活塞環(huán)配副中的驗證試驗顯示,,經過200小時耐久測試后,織構表面仍保持0.08-0.12的穩(wěn)定摩擦系數(shù),,且磨損量較光滑表面降低52%,。研究同時發(fā)現(xiàn),微織構與DLC涂層復合處理可產生協(xié)同效應,,通過表面化學改性進一步降低粘著磨損傾向,。

連云港3500rpm雕刻直流電機價格

- 黃山無刷直流電機生產廠家 2025-06-05

- 淮安單相交流電機銷售 2025-06-05

- 廣東無刷直流電機報價 2025-06-05

- 鹽城24V交流電機多少錢一臺 2025-06-05

- 連云港370W交流電機直銷 2025-06-05

- 揚州風扇交流電機直銷 2025-06-05

- 徐州低壓雕刻直流電機商家 2025-06-04

- 舟山微型雕刻直流電機商家 2025-06-04

- 徐州變頻雕刻直流電機生產廠家 2025-06-04

- 中山微型雕刻直流電機批發(fā)零售 2025-06-04

- 江陰如何激光打標機量大從優(yōu) 2025-06-05

- 深圳寬范圍可編程直流穩(wěn)壓電源工作原理 2025-06-05

- 湖南標準流水線網上價格 2025-06-05

- 嘉興中央空調驅動功率范圍 2025-06-05

- 淮南工業(yè)立柜式防爆空調哪家好 2025-06-05

- dcs分布式控制系統(tǒng)服務商 2025-06-05

- 浙江冷庫安裝施工 2025-06-05

- 奉賢區(qū)貿易品牌創(chuàng)意包裝設計價格比較 2025-06-05

- 云南伺服驅動器聯(lián)系方式 2025-06-05

- 普陀區(qū)挑選監(jiān)控系統(tǒng)現(xiàn)貨 2025-06-05