上海附近家電精密塑膠件廠

家電注塑件的強(qiáng)度測(cè)試標(biāo)準(zhǔn)有哪些,?

拉伸強(qiáng)度測(cè)試標(biāo)準(zhǔn)測(cè)試依據(jù):按照GB/T1040.1-2018《塑料拉伸性能的測(cè)定第1部分:總則》等標(biāo)準(zhǔn),,將注塑件制成標(biāo)準(zhǔn)試樣,,在拉力試驗(yàn)機(jī)上進(jìn)行拉伸直至斷裂,,測(cè)定其比較大拉力與原始橫截面積之比,,得到拉伸強(qiáng)度2,。指標(biāo)要求:不同家電注塑件因使用部位和功能不同,,拉伸強(qiáng)度要求各異,。如冰箱內(nèi)部擱架需承受一定重量物品,,拉伸強(qiáng)度一般要求在20MPa-30MPa以上。彎曲強(qiáng)度測(cè)試標(biāo)準(zhǔn)測(cè)試依據(jù):依據(jù)GB/T9341-2008《塑料彎曲性能的測(cè)定》等標(biāo)準(zhǔn),,將試樣置于彎曲試驗(yàn)機(jī)上,,在規(guī)定跨距和加載速度下施加彎曲力,直至試樣斷裂或達(dá)到規(guī)定撓度,,測(cè)量比較大彎曲力和對(duì)應(yīng)的彎曲強(qiáng)度3.指標(biāo)要求:以洗衣機(jī)外殼為例,,其彎曲強(qiáng)度一般需達(dá)到50MPa-70MPa,才能保證在使用中承受一定外力而不變形,、不開(kāi)裂,。沖擊強(qiáng)度測(cè)試標(biāo)準(zhǔn)測(cè)試依據(jù):可參考GB/T1043.1-2008《塑料簡(jiǎn)支梁沖擊性能的測(cè)定第1部分:非儀器化沖擊試驗(yàn)》和GB/T1843-2008《塑料懸臂梁沖擊強(qiáng)度的測(cè)定》等標(biāo)準(zhǔn),通過(guò)沖擊試驗(yàn)機(jī)使擺錘沖擊試樣,測(cè)定試樣破壞時(shí)吸收的能量,,計(jì)算沖擊強(qiáng)度4.指標(biāo)要求:如空調(diào)外機(jī)的塑料外殼,,需具備較好的抗沖擊性能,懸臂梁沖擊強(qiáng)度一般要求在10kJ/m2-20kJ/m2,。 高耐熱家電塑膠,,適應(yīng)家電內(nèi)部高溫運(yùn)行的工況條件。上海附近家電精密塑膠件廠

復(fù)雜圖案家電注塑件的模具加工精度如何保證高精度加工設(shè)備?

使用先進(jìn)的加工設(shè)備,,如高精度的數(shù)控銑床,、電火花加工機(jī)床、慢走絲線切割機(jī)床等,。這些設(shè)備能夠?qū)崿F(xiàn)高精度的切削,、放電加工,確保模具型腔和型芯的尺寸精度,。例如,,慢走絲線切割機(jī)床的加工精度可以達(dá)到 ±0.001mm,能夠滿足復(fù)雜圖案模具的加工要求,。精確的編程與模擬:在模具加工前,,利用計(jì)算機(jī)輔助制造(CAM)軟件進(jìn)行精確的編程。對(duì)復(fù)雜圖案進(jìn)行詳細(xì)的路徑規(guī)劃,,確保刀具軌跡的準(zhǔn)確性,。同時(shí),,通過(guò)軟件模擬加工過(guò)程,,提前發(fā)現(xiàn)可能出現(xiàn)的干涉、過(guò)切等問(wèn)題,,及時(shí)調(diào)整編程,,保證加工精度。加工工藝優(yōu)化:采用合理的加工工藝,,如先粗加工后精加工的順序,。在粗加工階段,快速去除大量材料,,為精加工留 0.5 - 1mm 的余量,。精加工時(shí),采用較小的切削深度和進(jìn)給量,,確保表面粗糙度達(dá)到設(shè)計(jì)要求,。對(duì)于一些有特殊要求的圖案部位,如微小的細(xì)節(jié)或高精度的曲面,,可采用特殊的加工工藝,,如電火花加工或高速銑削。質(zhì)量檢測(cè)與補(bǔ)償:在加工過(guò)程中,定期對(duì)模具進(jìn)行質(zhì)量檢測(cè),,如使用三坐標(biāo)測(cè)量?jī)x檢測(cè)尺寸精度,。一旦發(fā)現(xiàn)偏差,及時(shí)進(jìn)行補(bǔ)償,。例如,,如果某一部位尺寸偏小,可以通過(guò)補(bǔ)焊或再次加工等方式進(jìn)行修正,。 蘇州哪些家電精密塑膠件注塑加工抗靜電家電塑膠,,避免家電使用中靜電帶來(lái)的困擾。

如何縮短家電注塑件的注塑成型周期而不影響質(zhì)量?jī)?yōu)化注塑工藝參數(shù)?

適當(dāng)提高注塑溫度和速度,,在保證塑料熔體能夠良好填充模具型腔的前提下,,加快填充過(guò)程。但要注意防止溫度過(guò)高導(dǎo)致材料分解或速度過(guò)快引起的飛邊,、氣泡等缺陷,。同時(shí),合理調(diào)整保壓時(shí)間和壓力,,在確保注塑件尺寸穩(wěn)定的情況下,,縮短不必要的保壓時(shí)間。改進(jìn)模具設(shè)計(jì):設(shè)計(jì)高效的冷卻系統(tǒng),,采用冷卻效率高的冷卻介質(zhì),,如采用新型的冷卻液或增加冷卻通道的數(shù)量和布局合理性,使注塑件能夠更快地冷卻脫模,。另外,,優(yōu)化模具的排氣系統(tǒng),減少因排氣不良導(dǎo)致的注塑周期延長(zhǎng),,例如,,在模具的關(guān)鍵部位設(shè)置排氣槽或使用透氣鋼等材料,提高排氣效果,。材料選擇與預(yù)處理:選擇流動(dòng)性好的塑料材料,,這樣可以在較低的壓力和較短的時(shí)間內(nèi)完成填充。同時(shí),,對(duì)原料進(jìn)行充分的干燥和預(yù)熱處理,,提高材料的加工性能,有助于縮短注塑周期,。

家電注塑件的隔音效果與哪些因素有關(guān)材料特性?

材料的密度和彈性模量對(duì)隔音效果影響較大,。密度大、彈性模量高的材料,,如一些填充有吸音材料(如玻璃纖維,、巖棉等)的塑料復(fù)合材料,,能有效阻擋聲音的傳播。同時(shí),,材料的內(nèi)部阻尼特性也很關(guān)鍵,,阻尼大的材料可以將聲能轉(zhuǎn)化為熱能,減少聲音反射和透射,。結(jié)構(gòu)設(shè)計(jì):采用多層結(jié)構(gòu)設(shè)計(jì)可增強(qiáng)隔音效果,。例如,設(shè)置空氣層或吸音材料層,,利用不同介質(zhì)對(duì)聲音的反射,、吸收和折射原理來(lái)阻擋聲音。另外,,注塑件的形狀和厚度也會(huì)影響隔音效果,,不規(guī)則形狀和適當(dāng)增加厚度能使聲音在傳播過(guò)程中多次反射和散射,降低聲音的傳播效率,。裝配方式:注塑件與其他部件的裝配緊密程度也會(huì)影響隔音,。緊密的裝配可以減少聲音泄漏的通道,提高整體的隔音性能,。 大型家電的外殼采用塑膠材質(zhì),,降低整體重量與成本。

家電注塑件生產(chǎn)中,,如何減少能源消耗又保證質(zhì)量,?

在生產(chǎn)過(guò)程中,可以從設(shè)備,、工藝和管理等多個(gè)方面減少能源消耗,。設(shè)備方面,選用節(jié)能型注塑機(jī),,這種注塑機(jī)通常采用先進(jìn)的動(dòng)力系統(tǒng)和控制系統(tǒng),,能夠根據(jù)實(shí)際生產(chǎn)需求自動(dòng)調(diào)整功率,,減少能源浪費(fèi),。在工藝上,優(yōu)化注塑工藝參數(shù),,合理降低注塑溫度和壓力,,減少不必要的保壓時(shí)間。例如,,通過(guò)精確的模具溫度控制,,采用高效的冷卻系統(tǒng),如使用冷卻效率高的冷卻介質(zhì)和優(yōu)化冷卻通道設(shè)計(jì),,加快注塑件的冷卻速度,,從而縮短成型周期,,降低能源消耗。在生產(chǎn)管理方面,,合理安排生產(chǎn)計(jì)劃,,避免設(shè)備空轉(zhuǎn)和頻繁啟動(dòng),對(duì)設(shè)備進(jìn)行定期維護(hù),,確保設(shè)備處于良好的運(yùn)行狀態(tài),,提高能源利用效率。 家電塑膠在小型家電中大量應(yīng)用,,凸顯其靈活適用性,。長(zhǎng)寧區(qū)附近家電精密塑膠件注塑

采用阻燃家電塑膠,增強(qiáng)家電使用中的火災(zāi)能力,。上海附近家電精密塑膠件廠

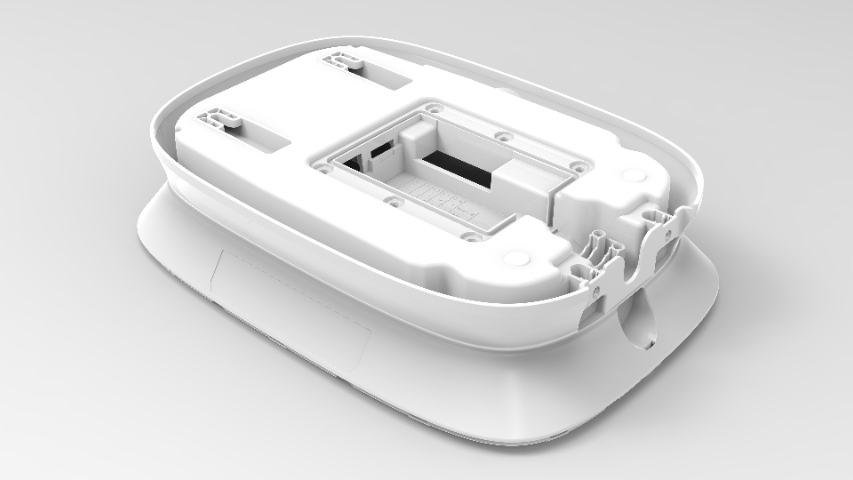

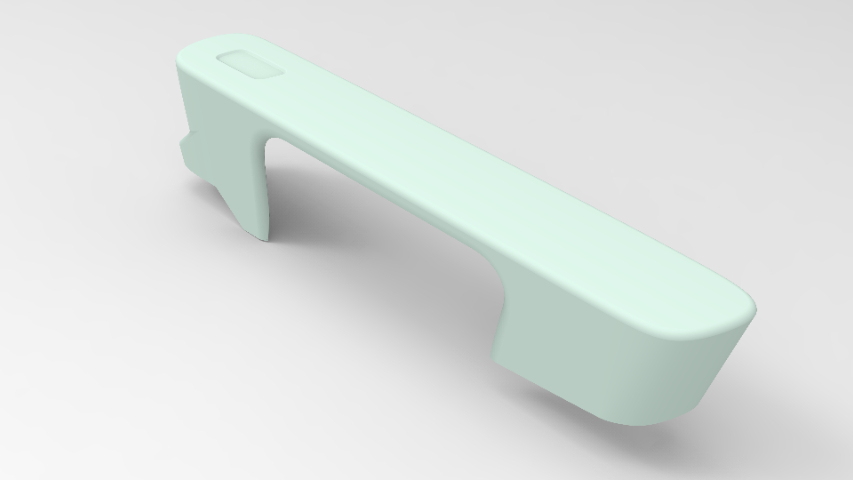

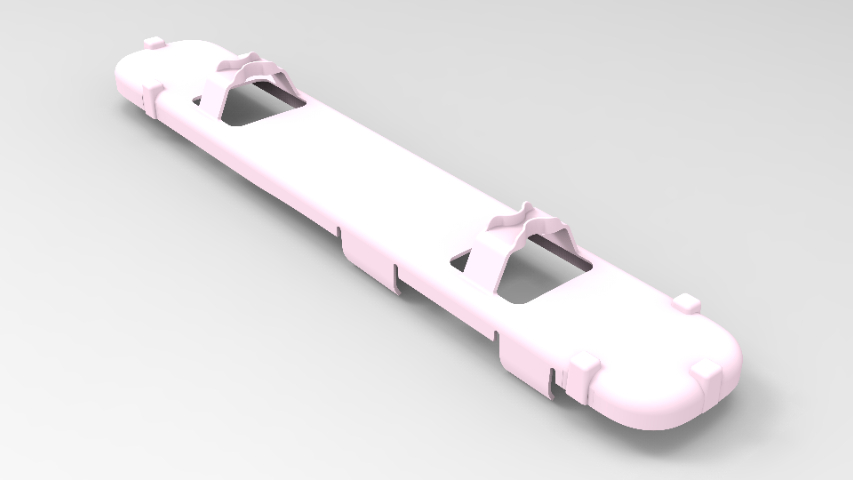

家電塑膠件

常用材料ABS塑料:具有綜合性能較好,、耐沖擊強(qiáng)度較高、化學(xué)穩(wěn)定性良好,、表面亮度好等優(yōu)點(diǎn),,在家電外殼中應(yīng)用普遍,如電視機(jī)殼體,、空調(diào)的前面控制板等4.PP塑料:具有很好的耐低溫性能,、較高的沖擊強(qiáng)度和良好的抗彎曲疲勞性,常用于制造洗衣機(jī)的內(nèi)桶,、蓋板,、底座等部件4.PC塑料:具有優(yōu)良的機(jī)械性能、耐熱性,、耐候性以及良好的透明度和尺寸穩(wěn)定性,,適用于制造對(duì)強(qiáng)度和耐熱性要求較高的家電零部件,如微波爐的透明門(mén),、豆?jié){機(jī)的杯體等,。PPO塑料:具有優(yōu)異的絕緣性能、耐溫性能和力學(xué)性能,,在家電領(lǐng)域中可用于制造一些對(duì)絕緣和耐熱要求嚴(yán)格的部件,,如高性能的電器插座、開(kāi)關(guān)等1.阻燃PC/ABS塑料:這種材料結(jié)合了PC和ABS的優(yōu)點(diǎn),,不僅具有良好的機(jī)械性能和外觀質(zhì)量,,還具備優(yōu)異的阻燃性能,在家用電磁爐外殼等對(duì)安全性要求較高的部件中得到廣泛應(yīng)用3. 上海附近家電精密塑膠件廠

- 虹口區(qū)附近汽車(chē)配件精密塑膠件注塑 2025-05-08

- 蘇州什么是連接器精密塑膠件代加工 2025-05-08

- 上海附近汽車(chē)配件精密塑膠件精密注塑 2025-05-08

- 上海精密連接器精密塑膠件廠家 2025-05-07

- 精密電動(dòng)工具塑膠件批發(fā)廠家 2025-05-07

- 蘇州附近哪里有電動(dòng)工具塑膠件價(jià)格查詢(xún) 2025-05-07

- 哪里有電動(dòng)工具塑膠件銷(xiāo)售價(jià)格 2025-05-07

- 青浦區(qū)什么是醫(yī)療精密塑膠件注塑加工 2025-05-07

- 徐匯區(qū)附近家電精密塑膠件精密注塑 2025-05-07

- 崇明區(qū)購(gòu)買(mǎi)汽車(chē)配件精密塑膠件注塑加工 2025-05-07

- 云南食品配送保溫箱價(jià)格 2025-05-08

- 江蘇國(guó)內(nèi)PE袋價(jià)錢(qián) 2025-05-08

- 杭州耐磨密封件 2025-05-08

- 天津附近PVDF板材 2025-05-08

- 貴州氟膠O型圈市場(chǎng)價(jià) 2025-05-08

- 阻燃增強(qiáng)尼龍6生產(chǎn)廠家 2025-05-08

- 成都pe吹塑制品選擇 2025-05-08

- 環(huán)保MPP電力電纜護(hù)套管廠家批發(fā)價(jià) 2025-05-08

- 大慶大型超級(jí)盤(pán)根銷(xiāo)售廠家 2025-05-08

- 氮?dú)釶VDF板材價(jià)格多少 2025-05-08