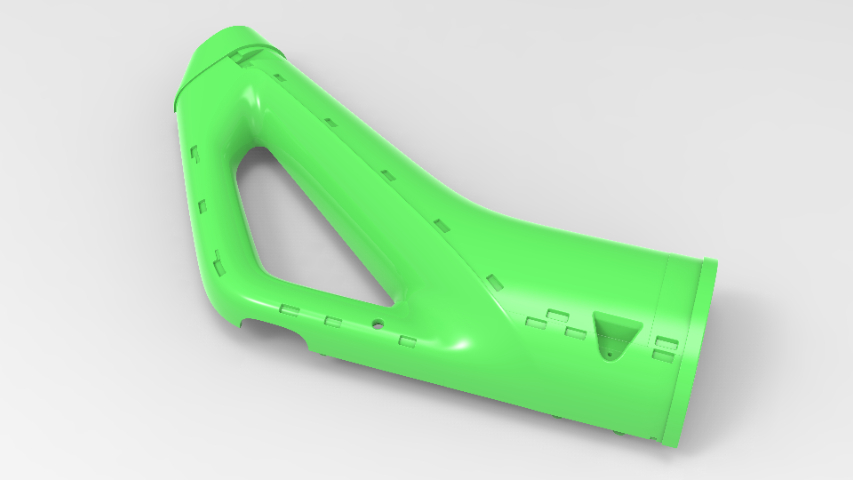

長寧區(qū)精密汽車配件精密塑膠件注塑加工

汽車注塑件材料的收縮率對產(chǎn)品尺寸精度有何影響?

汽車注塑件材料收縮率直接影響產(chǎn)品的終尺寸精度,。當收縮率過大時,,注塑件在冷卻成型后尺寸會明顯小于模具型腔尺寸,導致產(chǎn)品尺寸偏小,,可能無法滿足設計要求的裝配尺寸,,影響與其他零部件的配合精度。例如,,在汽車發(fā)動機艙內(nèi)的一些精密注塑件,,如果收縮率不穩(wěn)定且偏大,可能會造成與周邊金屬部件的安裝間隙過大或過小,,影響發(fā)動機的正常運行和整體性能,。若收縮率不均勻,注塑件會產(chǎn)生翹曲變形,即使整體尺寸在公差范圍內(nèi),,但其形狀發(fā)生扭曲,,也會導致裝配困難或影響產(chǎn)品的外觀質(zhì)量和使用性能。比如汽車車身外飾件的注塑成型,,如果收縮率不均勻,,可能會使外飾件表面不平整,影響汽車的外觀美觀度,,增加風阻等。因此,,精確控制汽車注塑件材料的收縮率對于保證產(chǎn)品尺寸精度,、提高汽車裝配質(zhì)量和整體性能至關重要。 汽車精密注塑件的抗紫外線性能可防止其在戶外使用時的褪色與老化,。長寧區(qū)精密汽車配件精密塑膠件注塑加工

要使模具設計制造能力達到汽車精密注塑件要求需多方面協(xié)同發(fā)力,?

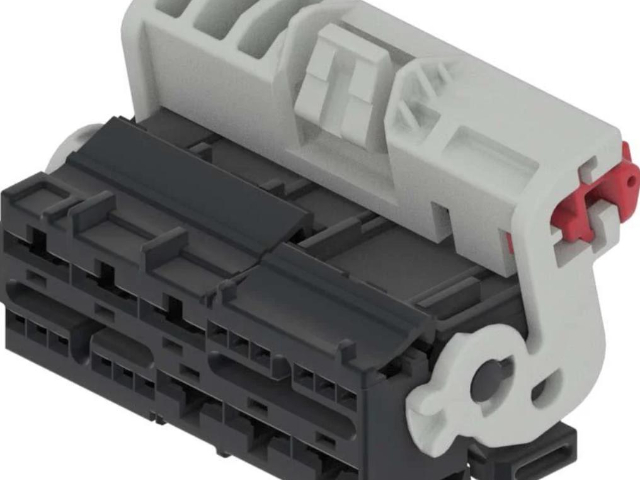

設計階段,需精通汽車工程知識與塑膠成型原理,。運用先進的CAD/CAM軟件進行三維建模與模擬分析,,精細規(guī)劃模具的分型面、澆口位置及流道系統(tǒng),。例如,,通過模擬熔體流動,優(yōu)化澆口數(shù)量與尺寸,,確保塑膠均勻填充型腔,,避免出現(xiàn)短射、流痕等缺陷影響部件精度,。同時,,要設計高效的冷卻系統(tǒng),如隨形冷卻水道,,使模具各部位冷卻均衡,,減少因冷卻不均導致的翹曲變形,保證汽車部件的尺寸穩(wěn)定性,。制造環(huán)節(jié),,依賴高精度加工設備。如超精密數(shù)控加工中心,,能實現(xiàn)微米級的切削加工,,嚴格控制模具關鍵尺寸公差,像汽車發(fā)動機精密塑膠件模具的中心尺寸公差可控制在±0.01毫米以內(nèi),。此外,,先進的電火花加工技術可處理復雜形狀與高硬度材料的加工難題,確保模具細節(jié)的精細呈現(xiàn)。在裝配過程中,,憑借專業(yè)裝配人員與精密測量儀器,,對模具進行精細組裝與調(diào)試,保證各組件配合緊密,、運動順暢,,頂終打造出能滿足汽車部件精密要求的較好的模具,為汽車行業(yè)的高質(zhì)量發(fā)展提供有力支撐,。 什么是汽車配件精密塑膠件注塑加工汽車精密注塑件的生產(chǎn)過程中的工藝優(yōu)化需基于大量的實驗與數(shù)據(jù)分析,。

汽車精密注塑件尺寸穩(wěn)定性對汽車質(zhì)量與性能意義非凡?

其影響因素眾多,,材料方面,,熱塑性塑料分子結(jié)構(gòu)與特性決定收縮率。如結(jié)晶型塑料結(jié)晶度變化會使體積改變,,無定形塑料則相對穩(wěn)定,。材料吸水性也不容忽視,像尼龍吸水后尺寸膨脹明顯,。注塑工藝上,,注射壓力過大,熔體剪切力強,,分子鏈取向大,,脫模后松弛易致尺寸變化;保壓不足使收縮補料不夠致尺寸偏小,,保壓過度則殘余應力大引發(fā)變形,;冷卻不均是關鍵,模具冷卻系統(tǒng)不佳,、冷卻介質(zhì)參數(shù)波動,,會讓制品各部位冷卻有別,產(chǎn)生熱應力致翹曲變形,,影響尺寸精度,。環(huán)境因素同樣不可小覷,溫度變化使材料熱脹冷縮,,高溫時尺寸增大,,低溫時收縮。濕度對吸水性材料影響明顯,,長期處于高濕環(huán)境,,尺寸變化加劇。此外,,應力松弛也有作用,,注塑件內(nèi)部殘余應力會隨時間推移而松弛,,導致尺寸微量但持續(xù)的改變。

如何利用模具設計減少汽車精密注塑件的壁厚不均,?

在模具設計時,,根據(jù)注塑件的功能和結(jié)構(gòu)要求,合理確定壁厚分布,,并通過模具型腔的形狀設計來保證,。例如,在壁厚較厚的部位設置適當?shù)睦鋮s通道或散熱片,,加快冷卻速度,,減少因冷卻不均導致的壁厚變化。采用平衡式流道系統(tǒng),,使熔體均勻地填充模具型腔各個部分,,避免因熔體流動不平衡造成壁厚差異。同時,,利用模具的鑲件結(jié)構(gòu),對壁厚關鍵部位進行單獨控制和調(diào)整,,確保整個注塑件的壁厚均勻性,,提高產(chǎn)品質(zhì)量和力學性能。 汽車精密注塑件的生產(chǎn)過程需嚴格溫度,、壓力與時間等工藝參數(shù),。

新型塑料材料在汽車注塑件上的應用面臨哪些挑戰(zhàn)?

首先是成本問題,,許多新型塑料材料由于研發(fā)投入大,、生產(chǎn)工藝復雜或原材料稀缺等原因,導致其成本較高,,這在大規(guī)模應用于汽車注塑件生產(chǎn)時會受到成本控制的限制,。其次,加工性能方面存在挑戰(zhàn),,新型材料的熔體粘度,、固化特性等與傳統(tǒng)塑料不同,現(xiàn)有的注塑設備和工藝參數(shù)可能無法直接適用,,需要進行設備改造或工藝優(yōu)化,,這增加了生產(chǎn)的復雜性和不確定性。再者,,新型塑料材料與汽車其他部件材料的兼容性也是一個難題,,例如在連接、裝配過程中可能出現(xiàn)結(jié)合不牢固,、應力集中等問題,,影響整車的結(jié)構(gòu)完整性和性能可靠性,。此外,長期性能數(shù)據(jù)的缺乏也是一大障礙,,難以準確評估新型材料在汽車全生命周期內(nèi)的耐久性,、耐候性等性能表現(xiàn),這使得汽車制造商在采用新型塑料材料時較為謹慎,,需要投入更多時間和資源進行測試與驗證,。 汽車精密注塑件的耐候性關乎其在不同氣候條件下的使用壽命與外觀保持。什么是汽車配件精密塑膠件注塑加工

汽車精密注塑件的模具設計需考慮模具的通用性與可擴展性,。長寧區(qū)精密汽車配件精密塑膠件注塑加工

汽車精密注塑件模具的快速換模技術要點及對生產(chǎn)效率的提升作用,?

快速換模技術要點包括模具標準化設計,如統(tǒng)一模具的定位,、安裝尺寸與接口形式,,便于快速準確安裝。采用快速夾緊裝置,,像液壓或氣動夾模器,,能迅速固定與松開模具。還需配備自動化搬運設備,,如機械臂或軌道式換模小車,,精細且高效地轉(zhuǎn)移模具。其對生產(chǎn)效率提升,,大幅縮短換模時間,,傳統(tǒng)換模可能需數(shù)小時,,采用該技術可降至幾十分鐘甚至更短,。這使注塑機有效生產(chǎn)時間增加,企業(yè)能靈活安排多品種小批量生產(chǎn)任務,,快速切換不同注塑件生產(chǎn),,減少設備閑置,提高設備利用率與生產(chǎn)靈活性,,及時響應市場變化,,降低生產(chǎn)成本,增強企業(yè)競爭力,。 長寧區(qū)精密汽車配件精密塑膠件注塑加工

- 購買醫(yī)療精密塑膠件銷售 2025-05-10

- 閔行區(qū)附近哪里有醫(yī)療精密塑膠件 2025-05-10

- 上海精密家電精密塑膠件廠 2025-05-10

- 上海哪里有汽車配件精密塑膠件 2025-05-10

- 蘇州哪里有連接器精密塑膠件聯(lián)系方式 2025-05-10

- 蘇州什么是醫(yī)療精密塑膠件報價行情 2025-05-09

- 江蘇哪里有汽車配件精密塑膠件聯(lián)系人 2025-05-09

- 江蘇附近哪里有汽車配件精密塑膠件廠家 2025-05-09

- 江蘇附近哪里有電動工具塑膠件聯(lián)系人 2025-05-09

- 江蘇購買電動工具塑膠件報價行情 2025-05-09

- 陜西卡扣周轉(zhuǎn)箱廠家 2025-05-10

- 河北聚氨酯腳輪當天發(fā)貨 2025-05-10

- 嘉興膠皮桌墊定制 2025-05-10

- 蘇州購買opp袋五星服務 2025-05-10

- 深圳DVD石墨片價錢 2025-05-10

- 無錫書桌升降桌配件零配 2025-05-10

- 天津非標硅膠廚房用品廠商 2025-05-10

- 合肥工藝品絲什么牌子好 2025-05-10

- 高溫多次滅菌丁基橡膠手套什么材料 2025-05-10

- 共聚物VA1803天然纖維填充的共混物用1803ExxelorVA系列 2025-05-10