中國香港二片式球閥

在煤化工或礦漿輸送管線中,固定球閥需應對高磨損與顆??ㄈL險:流道硬化:球體與閥座表面等離子噴涂碳化鎢(WC-12Co,,厚度≥0.5mm),硬度≥70HRC,;自清潔設計:閥座與球體接觸面采用銳角刃邊結構,,在啟閉過程中刮除附著顆粒;注脂系統:配置雙通道注脂閥(如SWIRE®SVS),,定期注入高粘度阻垢潤滑脂(NLGI2級),;排污口設置:閥腔底部安裝DN20排污閥,定期排出沉積物,。某煤制油項目的氣化爐鎖斗閥采用DN200固定球閥,,通過上述優(yōu)化,將維修間隔從3個月延長至2年,,磨損率降低80%,。縮徑球閥結構更緊湊,,但會增加系統壓降,。中國香港二片式球閥

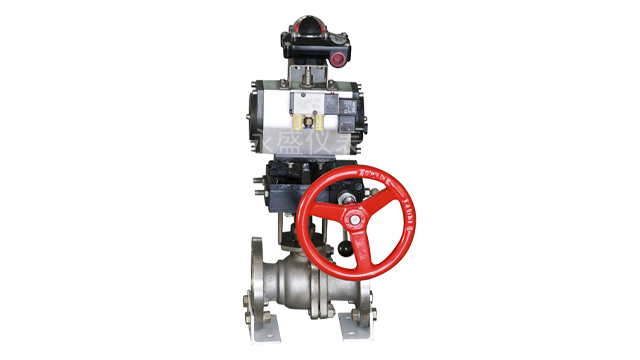

球閥主要由閥體、球體,、閥座,、閥桿,、密封圈和傳動裝置組成。閥體通常采用鑄造或鍛造工藝制造,,材質可根據工況選擇碳鋼,、不銹鋼或合金鋼。球體是**部件,,通常為空心球體,中間設有通孔,,通過旋轉來控制流體通斷,。閥座負責密封,材料包括PTFE,、橡膠或金屬,,以適應不同介質的需要。閥桿連接球體和執(zhí)行機構,,確保旋轉動作的精細傳遞,。密封圈則用于防止介質泄漏,通常采用彈性材料以增強密封效果,。此外,,部分球閥還配備注脂閥、排污口等附件,,以提高維護便利性和功能性,。中國香港二片式球閥低溫球閥采用延長閥蓋防止填料凍結。

針對SF6氣體易吸附的特性,,球閥內表面采用特殊處理工藝,。首先進行電解拋光,使表面粗糙度降至Ra0.1μm以下,;然后鍍覆金或鎳保護層,,厚度不小于5μm。閥座采用特殊配方的PTFE復合材料,,添加15%碳纖維增強,,既保證密封性又減少氣體吸附。某特高壓工程中,,經過這種處理的球閥使氣體回收率提高至99.8%,,遠高于常規(guī)閥門的97.5%。閥門內部死角容積控制在0.5cm3以下,,比較大限度減少氣體殘留,。SF6球閥采用三級密封系統確保零泄漏。***級為金屬硬密封,,接觸壓力達200N/mm2,;第二級為波紋管密封,,波紋層數不少于8層;第三級為磁力傳動裝置,,完全消除閥桿穿透處的泄漏可能,。根據GB/T 11023標準,閥門泄漏率必須小于0.5%/年,。某直流換流站采用的DN100球閥,,經過氦質譜檢測,實際泄漏率*為0.01%/年,。密封面硬度控制在HRC45-50之間,,既保證密封性又避免過硬導致脆裂。

球閥配備防爆安全裝置,,包括壓力釋放閥和防爆膜,。閥體強度設計為額定壓力的5倍,通過API 6A爆破測試,。所有電氣部件符合ATEX認證要求,,防爆等級達到Ex dⅡC T6。某化工廠的SF6回收系統中,,防爆球閥在意外過壓至6MPa時,,安全裝置在0.1秒內動作,將壓力降至安全范圍,。閥門外殼接地電阻小于0.1Ω,,確保靜電及時導出。針對寒冷地區(qū)應用,,球閥采用低溫型設計,。閥體材料改用ASTM A352 LCB,經-100℃深冷處理,。密封件采用改性PTFE,,玻璃纖維含量提升至25%。潤滑脂選用全氟聚醚類型,,在-60℃仍保持潤滑性,。某高寒地區(qū)變電站中,經過改進的球閥在-45℃環(huán)境下操作扭矩*增加15%,,遠低于常規(guī)閥門的50%增幅,。閥門通過IEC 60068-2-1低溫測試,在-50℃放置48小時后仍能正常操作,。排污閥用于排出閥腔內的沉積物,。

根據結構和功能,工業(yè)球閥主要分為浮動球閥、固定球閥,、V型調節(jié)球閥和三通球閥,。浮動球閥依靠介質壓力推動球體壓緊閥座,適用于中小口徑(DN≤200)和低壓系統(PN≤40),,常見于市政供水或低壓蒸汽管網,;固定球閥通過上下支撐軸分散介質推力,適用于高壓(PN100~PN420)和大口徑管道(DN≥300),,如天然氣長輸管線或煉廠反應裝置,;V型球閥的切口設計可實現精確流量調節(jié),適用于漿料或高粘度介質,;三通球閥(L型/T型)用于分流或合流控制,,如化工多路反應系統。選型時需綜合考慮壓力等級,、介質特性、溫度范圍及操作頻率,。真空球閥可保持10-6Pa的高真空度,。中國香港二片式球閥

低溫球閥需進行深冷處理。中國香港二片式球閥

石油天然氣球閥的維護策略直接影響管道系統安全性:日常維護包括定期注脂(每6個月補充**密封脂),、扭矩測試(確保執(zhí)行機構輸出力匹配設計值),;預防性維護采用聲發(fā)射技術檢測微泄漏,或內窺鏡檢查密封面磨損,;完整性管理需建立閥門數字孿生模型,,結合SCADA數據預測剩余壽命。根據API 598標準,,維修后的閥門需進行1.5倍壓力測試和低壓氣密封試驗(≤0.6MPa),。某跨國管道公司的統計顯示,實施智能化管理的球閥故障率降低60%,,維護成本下降45%,。未來趨勢是開發(fā)自診斷球閥,集成振動,、溫度等多參數傳感器,,實現真正的預測性維護。中國香港二片式球閥

- 廣東氣動調節(jié)閥 2025-06-24

- 陜西中線蝶閥 2025-06-23

- 湖北調節(jié)閥價格 2025-06-23

- 軟密封調節(jié)閥廠家推薦 2025-06-23

- 湖南單偏心調節(jié)閥廠家哪家推薦 2025-06-23

- 山東多層次調節(jié)閥大概費用 2025-06-23

- 甘肅襯氟球閥 2025-06-23

- 廣東L型三通球閥 2025-06-23

- 江西T型三通球閥 2025-06-23

- 浙江高溫球閥 2025-06-23

- 江蘇帶你了解遠傳水表有什么類型 2025-06-24

- 單模BOTDR設備售價 2025-06-24

- 重慶智能防爆冰箱設計 2025-06-24

- 鹽城放心選鹽霧腐蝕試驗箱加裝 2025-06-24

- 懸浮風機激光對中價格 2025-06-24

- 湖南罐體稱重模塊定制 2025-06-24

- 震蕩波局部放電波形圖分析 2025-06-24

- 天津鉭膜片隔膜壓力表廠家 2025-06-24

- 廣州多工位多模金相鑲嵌機選型 2025-06-24

- 一體化超聲波液位計廠家直供 2025-06-24