GB/T 11354

焊接是金屬材料常用的連接方式,,焊接性能檢測(cè)用于評(píng)估金屬材料在焊接過(guò)程中的可焊性以及焊接后的接頭質(zhì)量,。焊接性能檢測(cè)方法包括直接試驗(yàn)法和間接評(píng)估法,。直接試驗(yàn)法通過(guò)實(shí)際焊接金屬材料,,觀察焊接過(guò)程中的現(xiàn)象,,如是否容易產(chǎn)生裂紋,、氣孔等缺陷,,并對(duì)焊接接頭進(jìn)行力學(xué)性能測(cè)試,,如拉伸試驗(yàn),、彎曲試驗(yàn),、沖擊試驗(yàn)等,評(píng)估接頭的強(qiáng)度,、韌性等性能,。間接評(píng)估法通過(guò)分析金屬材料的化學(xué)成分、碳當(dāng)量等參數(shù),,預(yù)測(cè)其焊接性能,。在建筑鋼結(jié)構(gòu)、壓力容器等領(lǐng)域,,焊接性能檢測(cè)至關(guān)重要,。例如在壓力容器制造中,確保鋼材的焊接性能良好,,能保證焊接接頭的質(zhì)量,,防止在使用過(guò)程中因焊接缺陷導(dǎo)致容器泄漏等安全事故。通過(guò)焊接性能檢測(cè),,選擇合適的焊接材料和工藝,,優(yōu)化焊接參數(shù),可提高焊接質(zhì)量,,保障金屬結(jié)構(gòu)的安全可靠性,。金屬材料的壓縮試驗(yàn),施加壓力檢測(cè)其抗壓能力,,為承受重壓的結(jié)構(gòu)件選材提供依據(jù),。GB/T 11354

俄歇電子能譜(AES)專注于金屬材料的表面分析,,能夠深入探究材料表面的元素組成、化學(xué)狀態(tài)以及原子的電子結(jié)構(gòu),。當(dāng)高能電子束轟擊金屬表面時(shí),,原子內(nèi)層電子被激發(fā)產(chǎn)生俄歇電子,通過(guò)檢測(cè)俄歇電子的能量和強(qiáng)度,,可精確確定表面元素種類和含量,,其檢測(cè)深度通常在幾納米以內(nèi)。在金屬材料的表面處理工藝研究中,,如電鍍、化學(xué)鍍,、涂層等,,AES 可用于分析表面鍍層或涂層的元素分布、厚度均勻性以及與基體的界面結(jié)合情況,。例如在電子設(shè)備的金屬外殼表面處理中,,利用 AES 確保涂層具有良好的耐腐蝕性和附著力,同時(shí)精確控制涂層成分以滿足電磁屏蔽等功能需求,,提升產(chǎn)品的綜合性能和外觀質(zhì)量,。F51點(diǎn)蝕程度評(píng)定沖擊試驗(yàn)檢測(cè)金屬材料韌性,在沖擊載荷下看其抗斷裂能力,,關(guān)乎使用安全,。

在工業(yè)生產(chǎn)中,諸多金屬部件在相互摩擦的工況下運(yùn)行,,如發(fā)動(dòng)機(jī)活塞與氣缸壁,、機(jī)械傳動(dòng)的齒輪等。摩擦磨損試驗(yàn)機(jī)可模擬這些實(shí)際工況,,通過(guò)精確設(shè)定載荷,、轉(zhuǎn)速、摩擦?xí)r間以及潤(rùn)滑條件等參數(shù),,對(duì)金屬材料進(jìn)行磨損測(cè)試,。試驗(yàn)過(guò)程中,實(shí)時(shí)監(jiān)測(cè)摩擦力的變化,,利用高精度稱重設(shè)備測(cè)量磨損前后材料的質(zhì)量損失,,還可借助顯微鏡觀察磨損表面的微觀形貌。通過(guò)這些檢測(cè)數(shù)據(jù),,能深入分析不同金屬材料在特定摩擦條件下的磨損機(jī)制,,是黏著磨損、磨粒磨損還是疲勞磨損等,。這有助于篩選出高耐磨的金屬材料,,并優(yōu)化材料的表面處理工藝,,如鍍硬鉻、化學(xué)氣相沉積等,,提升金屬部件的使用壽命,,降低設(shè)備的維護(hù)成本,保障工業(yè)生產(chǎn)的高效穩(wěn)定運(yùn)行,。

光聲光譜檢測(cè)是一種基于光聲效應(yīng)的無(wú)損檢測(cè)技術(shù),。當(dāng)調(diào)制的光照射到金屬材料表面時(shí),材料吸收光能并轉(zhuǎn)化為熱能,,引起材料表面及周圍介質(zhì)的溫度周期性變化,,進(jìn)而產(chǎn)生聲波。通過(guò)檢測(cè)光聲信號(hào)的強(qiáng)度和頻率,,可獲取材料的成分,、結(jié)構(gòu)以及缺陷等信息。在金屬材料的涂層檢測(cè)中,,光聲光譜可用于測(cè)量涂層的厚度,、檢測(cè)涂層與基體之間的結(jié)合質(zhì)量以及涂層內(nèi)部的缺陷。在金屬材料的腐蝕檢測(cè)中,,通過(guò)分析光聲信號(hào)的變化,,可監(jiān)測(cè)腐蝕的發(fā)生和發(fā)展過(guò)程。光聲光譜檢測(cè)具有靈敏度高,、檢測(cè)深度可調(diào),、對(duì)樣品無(wú)損傷等優(yōu)點(diǎn),為金屬材料的質(zhì)量檢測(cè)和狀態(tài)監(jiān)測(cè)提供了一種新的有效手段,。硬度梯度檢測(cè)金屬材料表面硬化效果,,判斷硬化層質(zhì)量,助力工藝優(yōu)化,。

隨著氫能源產(chǎn)業(yè)的發(fā)展,,金屬材料在高壓氫氣環(huán)境下的應(yīng)用越來(lái)越多,如氫氣儲(chǔ)存容器,、加氫站設(shè)備等,。然而,氫氣分子較小,,容易滲入金屬材料內(nèi)部,,引發(fā)氫脆現(xiàn)象,嚴(yán)重影響材料的力學(xué)性能和安全性,。氫滲透檢測(cè)旨在測(cè)定氫原子在金屬材料中的擴(kuò)散速率,。檢測(cè)方法通常采用電化學(xué)滲透法,將金屬材料作為隔膜,兩側(cè)分別為含氫環(huán)境和檢測(cè)電極,。通過(guò)測(cè)量透過(guò)金屬膜的氫電流,,計(jì)算氫原子的擴(kuò)散系數(shù)。了解氫滲透特性,,對(duì)于預(yù)防氫脆現(xiàn)象極為關(guān)鍵,。在高壓氫氣設(shè)備的選材和設(shè)計(jì)中,優(yōu)先選擇氫擴(kuò)散速率低,、抗氫脆性能好的金屬材料,,并采取適當(dāng)?shù)姆雷o(hù)措施,如表面處理,、添加合金元素等,,可有效保障高壓氫氣環(huán)境下設(shè)備的安全運(yùn)行,推動(dòng)氫能源產(chǎn)業(yè)的健康發(fā)展,。金屬材料的蠕變?cè)囼?yàn),,高溫下長(zhǎng)期加載,研究緩慢變形,,保障高溫設(shè)備安全。A105洛氏硬度試驗(yàn)

火花鑒別法可初步檢測(cè)金屬材料成分,,觀察火花特征,,快速辨別材料類別。GB/T 11354

晶粒度是衡量金屬材料晶粒大小的指標(biāo),,對(duì)金屬材料的性能有著重要影響,。晶粒度檢測(cè)方法多樣,常用的有金相法和圖像分析法,。金相法通過(guò)制備金相樣品,,在金相顯微鏡下觀察晶粒形態(tài),并與標(biāo)準(zhǔn)晶粒度圖譜進(jìn)行對(duì)比,,確定晶粒度級(jí)別,。圖像分析法借助計(jì)算機(jī)圖像處理技術(shù),對(duì)金相照片或掃描電鏡圖像進(jìn)行分析,,自動(dòng)計(jì)算晶粒度參數(shù),。一般來(lái)說(shuō),細(xì)晶粒的金屬材料具有較高的強(qiáng)度,、硬度和韌性,,而粗晶粒材料的塑性較好,但強(qiáng)度和韌性相對(duì)較低,。在金屬材料的加工和熱處理過(guò)程中,,控制晶粒度是優(yōu)化材料性能的重要手段。例如在鍛造過(guò)程中,通過(guò)合理控制變形量和鍛造溫度,,可細(xì)化晶粒,,提高材料性能。在鑄造過(guò)程中,,添加變質(zhì)劑等方法也可改善晶粒尺寸,。晶粒度檢測(cè)為金屬材料的質(zhì)量控制和性能優(yōu)化提供了重要依據(jù),確保材料滿足不同應(yīng)用場(chǎng)景的性能要求,。GB/T 11354

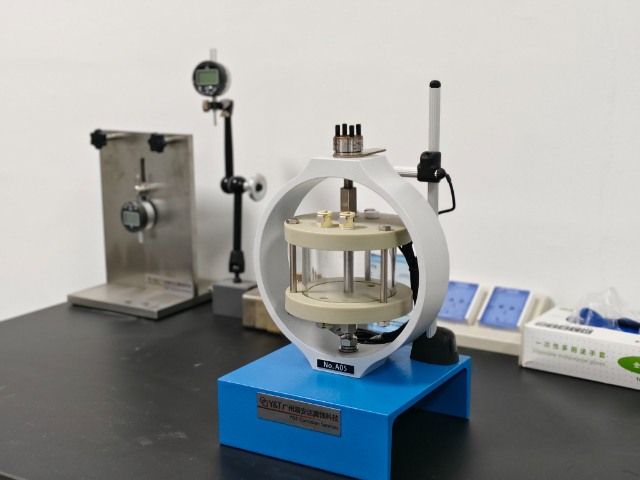

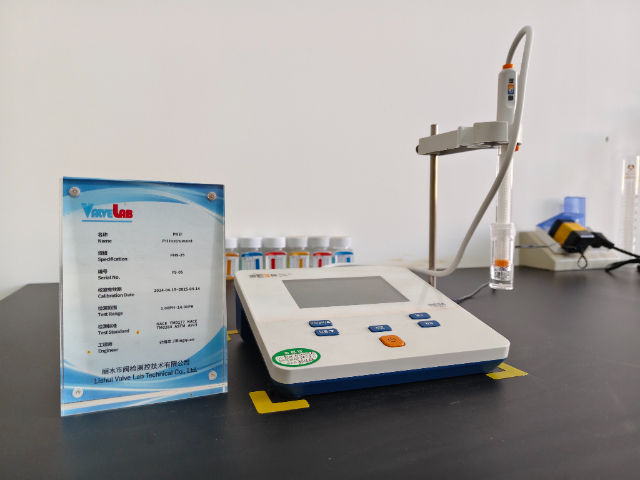

麗水市閥檢測(cè)控技術(shù)有限公司在同行業(yè)領(lǐng)域中,,一直處在一個(gè)不斷銳意進(jìn)取,不斷制造創(chuàng)新的市場(chǎng)高度,,多年以來(lái)致力于發(fā)展富有創(chuàng)新價(jià)值理念的產(chǎn)品標(biāo)準(zhǔn),,在浙江省等地區(qū)的商務(wù)服務(wù)中始終保持良好的商業(yè)口碑,成績(jī)讓我們喜悅,,但不會(huì)讓我們止步,,殘酷的市場(chǎng)磨煉了我們堅(jiān)強(qiáng)不屈的意志,和諧溫馨的工作環(huán)境,,富有營(yíng)養(yǎng)的公司土壤滋養(yǎng)著我們不斷開拓創(chuàng)新,,勇于進(jìn)取的無(wú)限潛力,麗水市閥檢測(cè)控技術(shù)供應(yīng)攜手大家一起走向共同輝煌的未來(lái),,回首過(guò)去,,我們不會(huì)因?yàn)槿〉昧艘稽c(diǎn)點(diǎn)成績(jī)而沾沾自喜,相反的是面對(duì)競(jìng)爭(zhēng)越來(lái)越激烈的市場(chǎng)氛圍,,我們更要明確自己的不足,,做好迎接新挑戰(zhàn)的準(zhǔn)備,要不畏困難,,激流勇進(jìn),,以一個(gè)更嶄新的精神面貌迎接大家,共同走向輝煌回來(lái),!

- 浮動(dòng)球球體檢漏 2025-04-30

- WCC中性鹽霧試驗(yàn) 2025-04-30

- F316L抗拉強(qiáng)度試驗(yàn) 2025-04-30

- F53維氏硬度試驗(yàn) 2025-04-30

- 閥門低壓氣體密封試驗(yàn) 2025-04-30

- E316LT1-1閥門密封面堆焊工藝評(píng)定 2025-04-30

- 雙偏心蝶閥型式鑒定認(rèn)證 2025-04-30

- 調(diào)節(jié)閥超聲測(cè)厚 2025-04-30

- 旋啟式止回閥新產(chǎn)品檢測(cè) 2025-04-30

- 閘閥高壓氣體試驗(yàn) 2025-04-30

- 靜安區(qū)辦證**電話多少 2025-05-01

- 莆田營(yíng)銷線上營(yíng)銷哪個(gè)好 2025-05-01

- 新竹智能庫(kù)房可視化監(jiān)控系統(tǒng)有哪些 2025-05-01

- 網(wǎng)絡(luò)-推廣-拓展市場(chǎng)邊界 2025-05-01

- 物流二維碼防偽標(biāo)簽制作大概多少錢 2025-05-01

- 惠州微信智能客服系統(tǒng)好處 2025-05-01

- 南京工業(yè)不銹鋼酸洗鈍化公司 2025-05-01

- 南京互聯(lián)網(wǎng)小程序服務(wù)價(jià)格 2025-05-01

- 南京有哪些企業(yè)家庭軟裝推薦 2025-05-01

- 數(shù)字化企業(yè)網(wǎng)絡(luò)推廣服務(wù)價(jià)格 2025-05-01