碳鋼點(diǎn)蝕程度評定

在一些金屬材料的熱處理過程中,,如淬火處理,會產(chǎn)生殘余奧氏體,。殘余奧氏體的存在對金屬材料的性能有著復(fù)雜的影響,,可能影響材料的硬度,、尺寸穩(wěn)定性和疲勞壽命等。殘余奧氏體含量檢測通常采用 X 射線衍射法,,通過測量 X 射線衍射圖譜中殘余奧氏體的特征峰強(qiáng)度,,計(jì)算出殘余奧氏體的含量,。在模具制造行業(yè),對于一些要求高硬度和尺寸穩(wěn)定性的模具鋼,,控制殘余奧氏體含量尤為重要,。過高的殘余奧氏體含量可能導(dǎo)致模具在使用過程中發(fā)生尺寸變化,影響模具的精度和使用壽命,。通過殘余奧氏體含量檢測,,調(diào)整熱處理工藝參數(shù),如回火溫度和時間等,,可優(yōu)化殘余奧氏體含量,,提高模具鋼的綜合性能,保障模具的高質(zhì)量生產(chǎn),。金屬材料的納米硬度檢測,,利用原子力顯微鏡,精確測量微小區(qū)域硬度,,探究微觀力學(xué)性能,。碳鋼點(diǎn)蝕程度評定

熱模擬試驗(yàn)機(jī)可模擬金屬材料在熱加工過程中的各種工藝條件,如鍛造,、軋制,、擠壓等。通過精確控制加熱速率,、變形溫度,、應(yīng)變速率和變形量等參數(shù),對金屬樣品進(jìn)行熱加工模擬試驗(yàn),。在試驗(yàn)過程中,,實(shí)時監(jiān)測材料的應(yīng)力 - 應(yīng)變曲線、微觀組織演變以及力學(xué)性能變化,。例如在鋼鐵材料的熱加工工藝開發(fā)中,,利用熱模擬試驗(yàn)機(jī)研究不同熱加工參數(shù)對鋼材的奧氏體晶粒長大、再結(jié)晶行為以及產(chǎn)品力學(xué)性能的影響,,優(yōu)化熱加工工藝,,提高鋼材的質(zhì)量和性能,減少加工缺陷,,降低生產(chǎn)成本,,為鋼鐵企業(yè)的生產(chǎn)提供技術(shù)支持。碳鋼點(diǎn)蝕程度評定金屬材料的沖擊韌性試驗(yàn)利用沖擊試驗(yàn)機(jī),,模擬瞬間沖擊載荷,,評估材料在沖擊下抵抗斷裂的能力 。

在熱循環(huán)載荷作用下,,金屬材料內(nèi)部會產(chǎn)生熱疲勞裂紋,,隨著循環(huán)次數(shù)增加,裂紋逐漸擴(kuò)展,,可能導(dǎo)致材料失效,。熱疲勞裂紋擴(kuò)展速率檢測通過模擬實(shí)際熱循環(huán)工況,對金屬材料樣品施加周期性的溫度變化,,同時利用無損檢測技術(shù),,如數(shù)字圖像相關(guān)法、掃描電子顯微鏡原位觀察等,,實(shí)時監(jiān)測裂紋的萌生和擴(kuò)展過程,。精確測量裂紋長度隨熱循環(huán)次數(shù)的變化,繪制裂紋擴(kuò)展曲線,,計(jì)算裂紋擴(kuò)展速率,。通過研究材料成分、組織結(jié)構(gòu),、熱循環(huán)參數(shù)等因素對裂紋擴(kuò)展速率的影響,,為金屬材料在熱疲勞環(huán)境下的壽命預(yù)測和可靠性評估提供關(guān)鍵數(shù)據(jù),指導(dǎo)材料的優(yōu)化設(shè)計(jì)和工藝改進(jìn),,提高高溫設(shè)備的服役壽命,。

金相組織分析是研究金屬材料內(nèi)部微觀結(jié)構(gòu)的基礎(chǔ)且重要的方法。通過對金屬材料進(jìn)行取樣,、鑲嵌,、研磨、拋光以及腐蝕等一系列處理后,,利用金相顯微鏡觀察其微觀組織形態(tài),。金相組織包含了晶粒大小、形狀,、分布,,以及各種相的種類和比例等關(guān)鍵信息。不同的金相組織直接決定了金屬材料的力學(xué)性能和物理性能,。例如,,在鋼鐵材料中,珠光體,、鐵素體,、滲碳體等相的比例和形態(tài)對材料的強(qiáng)度、硬度和韌性有著影響,。細(xì)晶粒的金屬材料通常具有較好的綜合性能,。金相組織分析在金屬材料的研發(fā)、生產(chǎn)過程控制以及失效分析中都發(fā)揮著關(guān)鍵作用,。在新產(chǎn)品研發(fā)階段,,通過觀察不同工藝下的金相組織,,優(yōu)化材料的成分和加工工藝,以獲得理想的性能,。在生產(chǎn)過程中,,金相組織分析可作為質(zhì)量控制的手段,確保產(chǎn)品質(zhì)量的穩(wěn)定性,。而在材料失效分析時,,通過金相組織觀察,能找出導(dǎo)致材料失效的微觀原因,,為改進(jìn)產(chǎn)品設(shè)計(jì)和制造工藝提供依據(jù),。金屬材料在輻照環(huán)境下的性能檢測,模擬核輻射場景,,評估材料穩(wěn)定性,,用于核能相關(guān)設(shè)施選材。

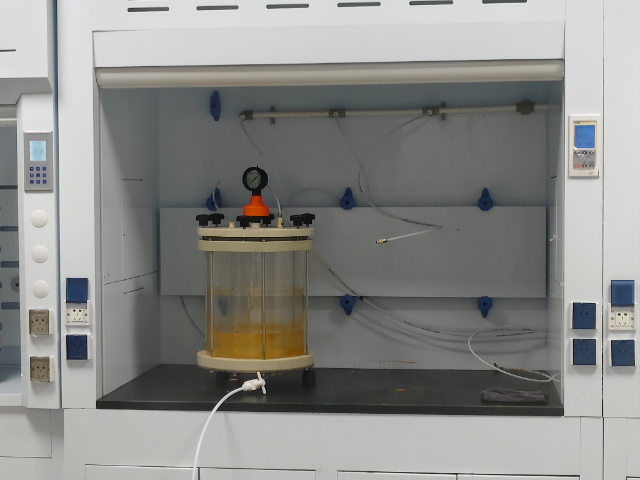

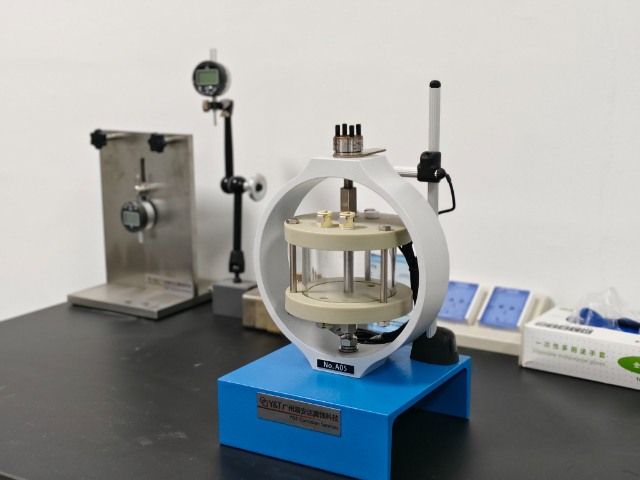

金屬材料拉伸試驗(yàn),,作為評估材料力學(xué)性能的關(guān)鍵手段,,意義重大。在試驗(yàn)開始前,,依據(jù)相關(guān)標(biāo)準(zhǔn),,精心從金屬材料中截取形狀、尺寸精細(xì)無誤的拉伸試樣,,確保其具有代表性,。將試樣穩(wěn)固安裝在高精度拉伸試驗(yàn)機(jī)上,調(diào)整設(shè)備參數(shù)至試驗(yàn)所需條件,。啟動試驗(yàn)機(jī),,以恒定速率對試樣施加拉力,與此同時,,通過先進(jìn)的數(shù)據(jù)采集系統(tǒng),,實(shí)時、精細(xì)記錄力與位移的變化數(shù)據(jù),。隨著拉力逐漸增大,,試樣經(jīng)歷彈性變形階段,此階段內(nèi)材料遵循胡克定律,,外力撤銷后能恢復(fù)原狀,;隨后進(jìn)入屈服階段,材料內(nèi)部結(jié)構(gòu)開始發(fā)生明顯變化,,出現(xiàn)明顯塑性變形,;繼續(xù)加載至強(qiáng)化階段,材料抵抗變形能力增強(qiáng);直至非常終達(dá)到頸縮斷裂階段,。試驗(yàn)結(jié)束后,,對采集到的數(shù)據(jù)進(jìn)行深度分析,依據(jù)公式計(jì)算出材料的屈服強(qiáng)度,、抗拉強(qiáng)度,、延伸率等重要力學(xué)性能指標(biāo)。這些指標(biāo)不僅直觀反映了金屬材料在受力狀態(tài)下的性能表現(xiàn),,更為材料在實(shí)際工程中的合理選用、結(jié)構(gòu)設(shè)計(jì)以及工藝優(yōu)化提供了堅(jiān)實(shí)可靠的數(shù)據(jù)支撐,,保障金屬材料在各類復(fù)雜工況下安全,、穩(wěn)定地發(fā)揮作用。金屬材料的耐腐蝕性檢測,,模擬使用環(huán)境,,觀察腐蝕情況,確保長期穩(wěn)定運(yùn)行,;ISO 6508-1-2016

金屬材料的熱膨脹系數(shù)試驗(yàn)運(yùn)用熱機(jī)械分析儀,,精確測量材料在溫度變化過程中的尺寸變化,獲取熱膨脹系數(shù) ,。碳鋼點(diǎn)蝕程度評定

金屬材料在加工過程中,,如鍛造、軋制,、焊接等,,會在表面產(chǎn)生殘余應(yīng)力。殘余應(yīng)力的存在可能導(dǎo)致材料變形,、開裂,,影響產(chǎn)品的質(zhì)量和使用壽命。表面殘余應(yīng)力 X 射線檢測利用 X 射線與金屬晶體的相互作用原理,,當(dāng) X 射線照射到金屬材料表面時,,會發(fā)生衍射現(xiàn)象,通過測量衍射峰的位移,,可精確計(jì)算出材料表面的殘余應(yīng)力大小和方向,。這種檢測方法具有無損、快速,、精度高的特點(diǎn),。在機(jī)械制造行業(yè),對關(guān)鍵零部件進(jìn)行表面殘余應(yīng)力檢測尤為重要,。例如在航空發(fā)動機(jī)葉片的制造過程中,,嚴(yán)格控制葉片表面的殘余應(yīng)力,能確保葉片在高速旋轉(zhuǎn)和高溫環(huán)境下的結(jié)構(gòu)完整性,避免因殘余應(yīng)力集中導(dǎo)致葉片斷裂,,保障航空發(fā)動機(jī)的安全可靠運(yùn)行,。碳鋼點(diǎn)蝕程度評定

- 金屬閥門的壓力試驗(yàn) 2025-06-16

- 三通式截止閥內(nèi)泄漏試驗(yàn) 2025-06-16

- 砷含量測試 2025-06-16

- 直通式截止閥液壓殼體試驗(yàn) 2025-06-15

- 柱塞式截止閥微泄漏產(chǎn)品試驗(yàn) 2025-06-15

- 馬氏體不銹鋼彎曲試驗(yàn) 2025-06-15

- F321沖擊試驗(yàn) 2025-06-15

- F321橫向抗拉試驗(yàn) 2025-06-15

- 洛氏硬度試驗(yàn) 2025-06-15

- 升降式止回閥密封面硬度測量 2025-06-15

- 廣東巖板技術(shù)與產(chǎn)品展 2025-06-16

- 2025年6月18-21日華南國際拋光磚展覽會 2025-06-16

- 山東機(jī)動車產(chǎn)品質(zhì)量鑒定 2025-06-16

- 東莞絕緣性相關(guān)類產(chǎn)品產(chǎn)品質(zhì)量鑒定 2025-06-16

- 企業(yè)形象策劃 2025-06-16

- 浦口區(qū)提供廣告設(shè)計(jì)聯(lián)系人 2025-06-16

- 淮安五口灶酸菜魚總部 2025-06-16

- 廈門營銷獲得競爭優(yōu)勢 2025-06-16

- 上海個人信息安全供應(yīng)商 2025-06-16

- 上海松下自助洗烘一體機(jī)0費(fèi)用投放 2025-06-16