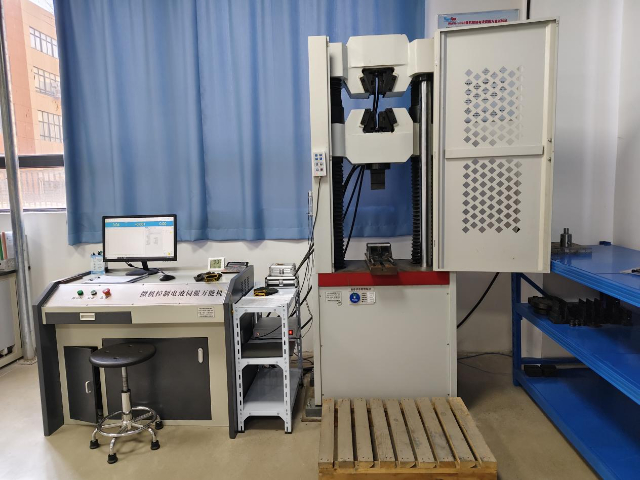

E6011縱向拉伸試驗

水下焊接在海洋工程,、水利工程等領(lǐng)域有廣泛應(yīng)用,,其質(zhì)量檢測面臨特殊挑戰(zhàn)。外觀檢測時,,利用水下攝像設(shè)備,,在焊接完成后對焊縫表面進行拍攝,,觀察焊縫是否連續(xù)、光滑,,有無氣孔,、裂紋等缺陷。對于內(nèi)部質(zhì)量,,由于水下環(huán)境復(fù)雜,,超聲探傷是常用方法,,但需采用特殊的水下超聲探頭和設(shè)備,,確保在水下能準確發(fā)射和接收超聲波信號,檢測焊縫內(nèi)部的缺陷情況,。在海洋石油平臺的水下焊接結(jié)構(gòu)檢測中,,還會進行水下磁粉探傷,針對鐵磁性材料的焊接件,,檢測表面及近表面的裂紋等缺陷,。同時,對水下焊接接頭進行力學性能測試,,通過水下切割獲取焊接接頭試樣,,在實驗室進行拉伸、彎曲等試驗,,評估接頭在水下環(huán)境下的力學性能,。通過綜合檢測,保障水下焊接質(zhì)量,,確保海洋工程等設(shè)施的安全穩(wěn)定運行,。脈沖焊接質(zhì)量檢測,結(jié)合熱輸入監(jiān)控與外觀評估,優(yōu)化焊接參數(shù),。E6011縱向拉伸試驗

隨著增材制造技術(shù)在制造業(yè)的廣泛應(yīng)用,,3D 打印焊接件的焊縫檢測面臨新挑戰(zhàn)。外觀檢測時,,借助高精度的光學顯微鏡,,觀察焊縫表面的粗糙度、層間結(jié)合情況以及是否存在明顯的縫隙或孔洞,。由于 3D 打印過程的特殊性,,內(nèi)部質(zhì)量檢測采用微焦點 X 射線 CT 成像技術(shù),該技術(shù)能對微小的焊縫區(qū)域進行高分辨率三維成像,,清晰呈現(xiàn)內(nèi)部的未熔合,、氣孔等缺陷的位置、大小及形狀,。在航空航天領(lǐng)域的 3D 打印零部件焊縫檢測中,,還會進行力學性能測試,如拉伸試驗,、疲勞試驗等,,評估焊縫在復(fù)雜受力情況下的性能。同時,,利用電子背散射衍射(EBSD)技術(shù)分析焊縫區(qū)域的晶體取向和織構(gòu),,了解 3D 打印過程對材料微觀結(jié)構(gòu)的影響。通過綜合運用多種先進檢測技術(shù),,確保增材制造焊接件的質(zhì)量,,推動 3D 打印技術(shù)在制造業(yè)的可靠應(yīng)用。? ER70S-6焊接件拉伸試驗二氧化碳氣體保護焊缺陷檢測,,及時發(fā)現(xiàn)問題,,提升焊接質(zhì)量。

射線探傷利用射線(如 X 射線,、γ 射線)穿透焊接件時,,因缺陷部位與基體對射線吸收程度不同,在底片上形成不同黑度影像來檢測缺陷,。檢測前,,需根據(jù)焊接件的材質(zhì)、厚度等選擇合適的射線源和曝光參數(shù),。將焊接件置于射線源與底片之間,,射線穿過焊接件后使底片感光。經(jīng)暗室處理后,,底片上會呈現(xiàn)出焊接件內(nèi)部結(jié)構(gòu)的影像,。正常焊縫區(qū)域在底片上顯示為均勻的黑度,,而缺陷部位,如氣孔表現(xiàn)為黑色圓形或橢圓形影像,,裂紋則呈現(xiàn)為黑色線條狀影像,。射線探傷能夠檢測出焊接件內(nèi)部深處的缺陷,且檢測結(jié)果可長期保存,,便于追溯和分析,。在管道焊接檢測中,尤其是長輸管道,,射線探傷廣泛應(yīng)用,,可準確判斷焊縫內(nèi)部質(zhì)量,保障管道輸送的安全性和穩(wěn)定性,。

對于一些對密封性要求極高的焊接件,,如真空設(shè)備、航空發(fā)動機燃油系統(tǒng)的焊接部位,,氦質(zhì)譜檢漏是常用的檢測方法,。該方法利用氦氣分子小、擴散性強的特點,,將氦氣充入焊接件內(nèi)部,,然后使用氦質(zhì)譜檢漏儀在焊接件外部檢測是否有氦氣泄漏。檢測時,,先將焊接件密封在一個密閉容器內(nèi),,向容器內(nèi)充入一定壓力的氦氣,使氦氣滲透到焊接件的缺陷處,。氦質(zhì)譜檢漏儀通過檢測氦氣的泄漏量,,可精確判斷焊接件是否存在微小泄漏以及泄漏的位置。其檢測精度極高,,可達 10??Pa?m3/s 甚至更低,。在半導(dǎo)體制造行業(yè),,真空設(shè)備的焊接件若存在微小泄漏,,會影響設(shè)備內(nèi)的真空度,進而影響半導(dǎo)體制造工藝,。通過氦質(zhì)譜檢漏,,能夠及時發(fā)現(xiàn)并修復(fù)泄漏點,確保真空設(shè)備的密封性,,保障半導(dǎo)體生產(chǎn)過程的穩(wěn)定性和產(chǎn)品質(zhì)量,。增材制造焊接件通過 CT 掃描,檢測內(nèi)部孔隙,、未熔合等缺陷,。

焊接過程中由于不均勻的加熱和冷卻,,會在焊接件內(nèi)部產(chǎn)生殘余應(yīng)力。殘余應(yīng)力的存在可能會導(dǎo)致焊接件在使用過程中發(fā)生變形,、開裂等問題,,影響其使用壽命。殘余應(yīng)力檢測方法主要有 X 射線衍射法,、盲孔法等,。X 射線衍射法是利用 X 射線與晶體的相互作用,通過測量衍射峰的位移來計算殘余應(yīng)力的大小和方向,。該方法具有無損,、精度高的特點,但設(shè)備成本較高,,對檢測人員的技術(shù)要求也較高,。盲孔法是在焊接件表面鉆一個微小的盲孔,通過測量鉆孔前后應(yīng)變片的應(yīng)變變化,,計算出殘余應(yīng)力,。盲孔法操作相對簡單,但屬于半破壞性檢測,。對于大型焊接結(jié)構(gòu)件,,如橋梁的鋼結(jié)構(gòu)焊接件,殘余應(yīng)力的分布情況較為復(fù)雜,。通過殘余應(yīng)力檢測,,能夠了解殘余應(yīng)力的大小和分布規(guī)律,采取相應(yīng)的消除或降低殘余應(yīng)力的措施,,如采用振動時效,、熱時效等方法。振動時效是通過給焊接件施加一定頻率的振動,,使內(nèi)部的殘余應(yīng)力得到釋放和均化,。熱時效則是將焊接件加熱到一定溫度并保溫一段時間,然后緩慢冷卻,,以消除殘余應(yīng)力,。通過降低殘余應(yīng)力,可提高焊接件的尺寸穩(wěn)定性和疲勞強度,,延長其使用壽命,。電阻點焊質(zhì)量抽檢,隨機抽樣檢測,,確保焊點強度與可靠性,。ER70S-6焊接件拉伸試驗

電阻點焊質(zhì)量抽檢確保焊點牢固,保障整體焊接強度,。E6011縱向拉伸試驗

激光填絲焊接在航空航天,、模具制造等領(lǐng)域應(yīng)用,,其質(zhì)量檢測至關(guān)重要。外觀檢測時,,檢查焊縫表面是否平整,,填絲是否均勻分布,有無凹陷,、凸起等缺陷,。在航空發(fā)動機零部件的激光填絲焊接檢測中,外觀質(zhì)量直接影響零部件的空氣動力學性能,。內(nèi)部質(zhì)量檢測采用 CT 掃描技術(shù),,CT 掃描能對焊接件進行三維成像,檢測焊縫內(nèi)部的氣孔,、裂紋,、未熔合等缺陷,即使缺陷位于復(fù)雜結(jié)構(gòu)內(nèi)部也能清晰呈現(xiàn),。同時,,對焊接接頭進行力學性能測試,如拉伸試驗,、疲勞試驗等,,測定接頭的強度和疲勞壽命。此外,,通過電子探針等設(shè)備對焊接接頭的元素分布進行分析,,了解填絲與母材的融合情況。通過檢測,,確保激光填絲焊接質(zhì)量,,滿足航空航天等領(lǐng)域?qū)附蛹膰栏褚蟆6011縱向拉伸試驗

- 金屬閥門的壓力試驗 2025-06-16

- 直通式截止閥液壓殼體試驗 2025-06-15

- 柱塞式截止閥微泄漏產(chǎn)品試驗 2025-06-15

- 馬氏體不銹鋼彎曲試驗 2025-06-15

- F321沖擊試驗 2025-06-15

- F321橫向抗拉試驗 2025-06-15

- 洛氏硬度試驗 2025-06-15

- 升降式止回閥密封面硬度測量 2025-06-15

- WPQ 2025-06-15

- 熔化焊接頭焊縫金屬縱向拉伸試驗 2025-06-15

- 2025年6月18-21日華南國際拋光磚展覽會 2025-06-16

- 企業(yè)形象策劃 2025-06-16

- 浦口區(qū)提供廣告設(shè)計聯(lián)系人 2025-06-16

- 廈門營銷獲得競爭優(yōu)勢 2025-06-16

- 上海個人信息安全供應(yīng)商 2025-06-16

- 上海松下自助洗烘一體機0費用投放 2025-06-16

- 清遠廢水環(huán)境檢測公司哪家好 2025-06-16

- 廣州到香港留學哪家好 2025-06-16

- 陜西實用新型專利代理是什么 2025-06-16

- 陜西純玩郵輪游 2025-06-16