LF2+ER316LT1-1

焊接件的質(zhì)量直接關(guān)系到產(chǎn)品的安全性和使用壽命,,因此焊接檢測(cè)是生產(chǎn)過(guò)程中不可或缺的一環(huán)。我們的焊接件檢測(cè)服務(wù)采用國(guó)際先進(jìn)的無(wú)損檢測(cè)技術(shù),,如超聲波檢測(cè),、射線(xiàn)檢測(cè)和磁粉檢測(cè)等,,能夠精確識(shí)別焊接件中的裂紋、氣孔,、夾渣等缺陷,。無(wú)論是薄板焊接還是厚壁結(jié)構(gòu),我們的檢測(cè)設(shè)備都能提供高精度的檢測(cè)結(jié)果,,確保每一個(gè)焊接點(diǎn)都符合行業(yè)標(biāo)準(zhǔn)和客戶(hù)要求,。通過(guò)我們的服務(wù),您可以有效避免因焊接缺陷導(dǎo)致的產(chǎn)品失效,,提升產(chǎn)品的可靠性和市場(chǎng)競(jìng)爭(zhēng)力,。激光焊接質(zhì)量評(píng)估,從焊縫成型到內(nèi)部微觀(guān)結(jié)構(gòu),,考量焊接效果,。LF2+ER316LT1-1

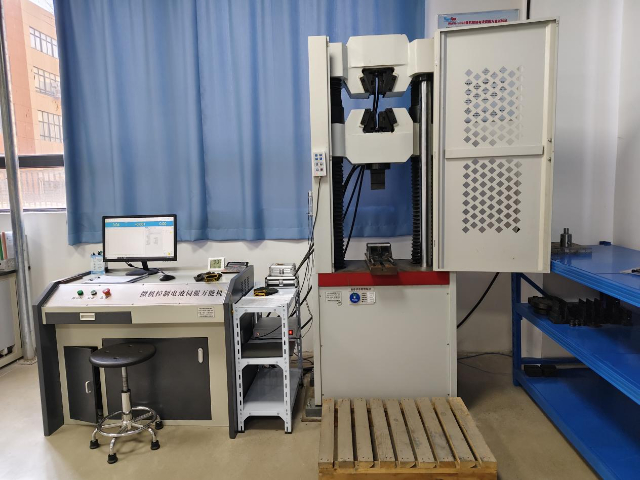

焊接過(guò)程中,熱影響區(qū)的性能會(huì)發(fā)生變化,,直接影響焊接件的整體性能,。熱影響區(qū)性能檢測(cè)包括對(duì)熱影響區(qū)的硬度、強(qiáng)度,、韌性等力學(xué)性能的檢測(cè),,以及金相組織分析。在檢測(cè)硬度時(shí),,在熱影響區(qū)不同位置進(jìn)行多點(diǎn)硬度測(cè)試,,繪制硬度分布曲線(xiàn),觀(guān)察硬度變化情況。對(duì)于強(qiáng)度和韌性,,可從熱影響區(qū)截取試樣進(jìn)行拉伸試驗(yàn)和沖擊韌性試驗(yàn),。通過(guò)金相顯微鏡觀(guān)察熱影響區(qū)的金相組織,分析晶粒大小,、形態(tài)以及相的分布,。例如,在鍋爐制造中,,鍋筒焊接件的熱影響區(qū)性能直接關(guān)系到鍋爐的安全運(yùn)行,。若熱影響區(qū)出現(xiàn)晶粒粗大、硬度異常等問(wèn)題,,會(huì)降低鍋筒的強(qiáng)度和韌性,。通過(guò)熱影響區(qū)性能檢測(cè),及時(shí)發(fā)現(xiàn)問(wèn)題,,調(diào)整焊接工藝,,如控制焊接熱輸入、改進(jìn)焊接順序,,以改善熱影響區(qū)性能,,確保鍋爐的質(zhì)量和安全。E308LT1-1焊接工藝評(píng)定實(shí)驗(yàn)螺柱焊接質(zhì)量檢測(cè)需檢查垂直度與焊縫飽滿(mǎn)度,。

焊接過(guò)程中由于不均勻的加熱和冷卻,,會(huì)在焊接件內(nèi)部產(chǎn)生殘余應(yīng)力。殘余應(yīng)力的存在可能會(huì)導(dǎo)致焊接件在使用過(guò)程中發(fā)生變形,、開(kāi)裂等問(wèn)題,,影響其使用壽命。殘余應(yīng)力檢測(cè)方法主要有 X 射線(xiàn)衍射法,、盲孔法等,。X 射線(xiàn)衍射法是利用 X 射線(xiàn)與晶體的相互作用,,通過(guò)測(cè)量衍射峰的位移來(lái)計(jì)算殘余應(yīng)力的大小和方向,。該方法具有無(wú)損、精度高的特點(diǎn),,但設(shè)備成本較高,,對(duì)檢測(cè)人員的技術(shù)要求也較高。盲孔法是在焊接件表面鉆一個(gè)微小的盲孔,,通過(guò)測(cè)量鉆孔前后應(yīng)變片的應(yīng)變變化,,計(jì)算出殘余應(yīng)力。盲孔法操作相對(duì)簡(jiǎn)單,,但屬于半破壞性檢測(cè),。對(duì)于大型焊接結(jié)構(gòu)件,如橋梁的鋼結(jié)構(gòu)焊接件,殘余應(yīng)力的分布情況較為復(fù)雜,。通過(guò)殘余應(yīng)力檢測(cè),,能夠了解殘余應(yīng)力的大小和分布規(guī)律,采取相應(yīng)的消除或降低殘余應(yīng)力的措施,,如采用振動(dòng)時(shí)效,、熱時(shí)效等方法。振動(dòng)時(shí)效是通過(guò)給焊接件施加一定頻率的振動(dòng),,使內(nèi)部的殘余應(yīng)力得到釋放和均化,。熱時(shí)效則是將焊接件加熱到一定溫度并保溫一段時(shí)間,然后緩慢冷卻,,以消除殘余應(yīng)力,。通過(guò)降低殘余應(yīng)力,可提高焊接件的尺寸穩(wěn)定性和疲勞強(qiáng)度,,延長(zhǎng)其使用壽命,。

超聲波探傷是一種廣泛應(yīng)用于焊接件內(nèi)部缺陷檢測(cè)的無(wú)損檢測(cè)技術(shù)。其原理是利用超聲波在不同介質(zhì)中的傳播特性,,當(dāng)超聲波遇到焊接件內(nèi)部的缺陷,,如氣孔、裂紋,、未焊透等時(shí),,會(huì)產(chǎn)生反射、折射和散射現(xiàn)象,。檢測(cè)人員將超聲波探頭與焊接件表面緊密耦合,,向焊接件內(nèi)部發(fā)射高頻超聲波。通過(guò)接收反射回來(lái)的超聲波信號(hào),,并對(duì)其進(jìn)行分析處理,,就能判斷缺陷的位置、大小和形狀,。對(duì)于大型焊接結(jié)構(gòu)件,,如壓力容器的焊接部位,超聲波探傷能夠快速,、準(zhǔn)確地檢測(cè)出內(nèi)部缺陷,。在檢測(cè)過(guò)程中,檢測(cè)人員需要根據(jù)焊接件的材質(zhì),、厚度等因素,,合理調(diào)整超聲波探傷儀的參數(shù),以確保檢測(cè)的準(zhǔn)確性,。例如,,對(duì)于較厚的焊接件,,需要選擇合適頻率的超聲波探頭,以保證超聲波能夠穿透焊接件并有效檢測(cè)到內(nèi)部缺陷,。一旦檢測(cè)出內(nèi)部缺陷,,需根據(jù)缺陷的嚴(yán)重程度,決定是采取修復(fù)措施還是報(bào)廢處理,,以保障焊接件在使用過(guò)程中的安全性和可靠性,。微連接焊接質(zhì)量檢測(cè),高倍顯微鏡觀(guān)察,,保障微電子焊接精度,。

攪拌摩擦點(diǎn)焊作為一種新型點(diǎn)焊技術(shù),質(zhì)量檢測(cè)有其特點(diǎn),。外觀(guān)檢測(cè)時(shí),,查看焊點(diǎn)表面是否光滑,有無(wú)飛邊,、孔洞等缺陷,,使用量具測(cè)量焊點(diǎn)的直徑、深度等尺寸是否符合設(shè)計(jì)要求,。在汽車(chē)輕量化結(jié)構(gòu)件的攪拌摩擦點(diǎn)焊檢測(cè)中,,外觀(guān)質(zhì)量和尺寸精度影響結(jié)構(gòu)件的裝配和性能。內(nèi)部質(zhì)量檢測(cè)采用超聲檢測(cè)技術(shù),,通過(guò)超聲波在焊點(diǎn)內(nèi)部的傳播特性,,檢測(cè)是否存在未焊透、孔洞等缺陷,。同時(shí),,進(jìn)行焊點(diǎn)的剪切強(qiáng)度測(cè)試,模擬汽車(chē)行駛過(guò)程中焊點(diǎn)承受的剪切力,,測(cè)量焊點(diǎn)所能承受的剪切力,,評(píng)估焊點(diǎn)的強(qiáng)度是否滿(mǎn)足汽車(chē)結(jié)構(gòu)安全要求。此外,,通過(guò)金相分析,,觀(guān)察焊點(diǎn)內(nèi)部的微觀(guān)組織,了解攪拌摩擦點(diǎn)焊過(guò)程中材料的流動(dòng)和冶金結(jié)合情況,。通過(guò)綜合檢測(cè),,保障攪拌摩擦點(diǎn)焊質(zhì)量,,推動(dòng)汽車(chē)輕量化技術(shù)的發(fā)展,。水下焊接質(zhì)量檢測(cè),克服復(fù)雜環(huán)境,,確保水下焊接安全可靠,!E385橫向拉伸試驗(yàn)

激光填絲焊接質(zhì)量檢測(cè),保障焊縫平整、內(nèi)部致密,,提升焊接品質(zhì),。LF2+ER316LT1-1

對(duì)于一些對(duì)密封性要求極高的焊接件,如真空設(shè)備,、航空發(fā)動(dòng)機(jī)燃油系統(tǒng)的焊接部位,,氦質(zhì)譜檢漏是常用的檢測(cè)方法。該方法利用氦氣分子小,、擴(kuò)散性強(qiáng)的特點(diǎn),,將氦氣充入焊接件內(nèi)部,然后使用氦質(zhì)譜檢漏儀在焊接件外部檢測(cè)是否有氦氣泄漏,。檢測(cè)時(shí),,先將焊接件密封在一個(gè)密閉容器內(nèi),向容器內(nèi)充入一定壓力的氦氣,,使氦氣滲透到焊接件的缺陷處,。氦質(zhì)譜檢漏儀通過(guò)檢測(cè)氦氣的泄漏量,可精確判斷焊接件是否存在微小泄漏以及泄漏的位置,。其檢測(cè)精度極高,,可達(dá) 10??Pa?m3/s 甚至更低。在半導(dǎo)體制造行業(yè),,真空設(shè)備的焊接件若存在微小泄漏,,會(huì)影響設(shè)備內(nèi)的真空度,進(jìn)而影響半導(dǎo)體制造工藝,。通過(guò)氦質(zhì)譜檢漏,,能夠及時(shí)發(fā)現(xiàn)并修復(fù)泄漏點(diǎn),確保真空設(shè)備的密封性,,保障半導(dǎo)體生產(chǎn)過(guò)程的穩(wěn)定性和產(chǎn)品質(zhì)量,。LF2+ER316LT1-1

- 固定球閥內(nèi)泄漏試驗(yàn) 2025-06-08

- 固定球閥的高壓密封試驗(yàn) 2025-06-08

- WCA拉伸性能試驗(yàn) 2025-06-08

- Mg含量測(cè)量 2025-06-08

- 針閥性能等級(jí)試驗(yàn) 2025-06-08

- 低合金鋼洛氏硬度試驗(yàn) 2025-06-08

- 馬氏體不銹鋼晶間腐蝕試驗(yàn) 2025-06-07

- 著色劑滲透檢測(cè) 2025-06-07

- 針閥殼體的靜水壓試驗(yàn) 2025-06-07

- 閥門(mén)新產(chǎn)品檢測(cè) 2025-06-07

- 濱江區(qū)信息化數(shù)碼快印電話(huà)多少 2025-06-08

- 衢州二氧化碳?xì)怏w報(bào)警器校準(zhǔn)價(jià)格 2025-06-08

- 第三十九屆廣東國(guó)際拋光磚技術(shù)博覽會(huì) 2025-06-08

- 秦淮區(qū)如何動(dòng)漫游戲設(shè)計(jì)哪家好 2025-06-08

- 金牛區(qū)醫(yī)療器械經(jīng)營(yíng)證代辦團(tuán)隊(duì) 2025-06-08

- 浙江作業(yè)管理系統(tǒng)推薦 2025-06-08

- 宣城創(chuàng)新會(huì)議及展覽服務(wù)便捷 2025-06-08

- 青浦區(qū)公司異常恢復(fù)正常經(jīng)營(yíng) 2025-06-08

- 臺(tái)州工業(yè)不銹鋼酸洗鈍化公司 2025-06-08

- 電動(dòng)車(chē)展覽展臺(tái)搭建服務(wù) 2025-06-08