F321無損檢測

電子背散射衍射(EBSD)分析是研究金屬材料晶體結構與取向關系的有力工具。該技術利用電子束照射金屬樣品表面,,電子與晶體相互作用產生背散射電子,,這些電子帶有晶體結構和取向的信息。通過專門的探測器收集背散射電子,,并轉化為菊池花樣,,再經過分析軟件處理,就能精確確定晶體的取向,、晶界類型以及晶粒尺寸等重要參數,。在金屬加工行業(yè),EBSD 分析對優(yōu)化材料成型工藝意義重大,。例如在鍛造過程中,,了解金屬材料內部晶體結構的變化和取向分布,可合理調整鍛造工藝參數,,如鍛造溫度,、變形量等,使材料內部組織更加均勻,,提高材料的綜合性能,,避免因晶體取向不合理導致的材料性能各向異性,提升產品質量與生產效率,。無損探傷檢測金屬材料內部缺陷,,如超聲波探傷,不破壞材料就發(fā)現隱患,!F321無損檢測

動態(tài)力學分析(DMA)在金屬材料疲勞研究中發(fā)揮著重要作用,。它通過對金屬樣品施加周期性的動態(tài)載荷,同時測量樣品的應力,、應變響應以及阻尼特性,。在模擬實際服役條件下的疲勞加載過程中,DMA 能夠實時監(jiān)測材料內部微觀結構的變化,,如位錯運動,、晶界滑移等,這些微觀變化與材料宏觀的疲勞性能密切相關,。例如在汽車零部件的研發(fā)中,,對于承受交變載荷的金屬部件,,如曲軸、連桿等,,利用 DMA 分析其在不同頻率,、振幅和溫度下的疲勞行為,能夠準確預測材料的疲勞壽命,,優(yōu)化材料成分和熱處理工藝,,提高汽車零部件的抗疲勞性能,減少因疲勞失效導致的汽車故障,,延長汽車的使用壽命,。Sn含量測量金屬材料的金相組織檢測,借助顯微鏡觀察微觀結構,,評估材料內部質量如何。

輝光放電質譜(GDMS)技術能夠對金屬材料中的痕量元素進行高靈敏度分析,。在輝光放電離子源中,,氬離子在電場作用下轟擊金屬樣品表面,使樣品原子濺射出來并離子化,,然后通過質譜儀對離子進行質量分析,,精確測定痕量元素的種類和含量,檢測限可達 ppb 級甚至更低,。在半導體制造,、航空航天等對材料純度要求極高的行業(yè),GDMS 痕量元素分析至關重要,。例如在半導體硅材料中,,痕量雜質元素會嚴重影響半導體器件的性能,通過 GDMS 精確檢測硅材料中的痕量雜質,,可嚴格控制材料質量,,保障半導體器件的高可靠性和高性能。在航空發(fā)動機高溫合金中,,痕量元素對合金的高溫性能也有影響,,GDMS 分析為合金成分優(yōu)化提供了關鍵數據。

激光誘導擊穿光譜(LIBS)技術為金屬材料的元素分析提供了一種快速,、便捷的現場檢測方法,。該技術利用高能量激光脈沖聚焦在金屬材料表面,瞬間產生高溫高壓等離子體,。等離子體中的原子和離子會發(fā)射出特征光譜,,通過光譜儀采集和分析這些光譜,就能快速確定材料中的元素種類和含量,。LIBS 技術無需復雜的樣品制備過程,,可直接對金屬材料進行檢測,,適用于各種形狀和尺寸的樣品。在金屬加工現場,、廢舊金屬回收利用等場景中,,LIBS 元素分析具有優(yōu)勢。例如在廢舊金屬回收過程中,,通過 LIBS 快速檢測金屬廢料中的元素成分,,可準確評估廢料的價值,實現高效分類回收,。在金屬冶煉過程中,,實時監(jiān)測金屬材料中的元素含量,有助于及時調整冶煉工藝,,保證產品質量,,提高生產效率。進行金屬材料的疲勞試驗,,需在疲勞試驗機上施加交變載荷,,長時間監(jiān)測以預測材料的疲勞壽命 。

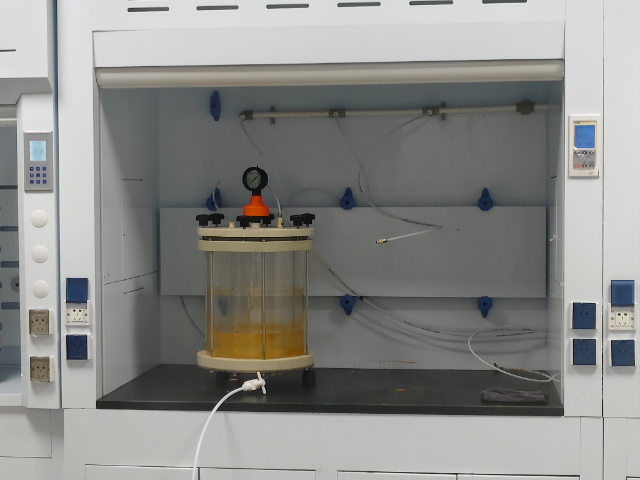

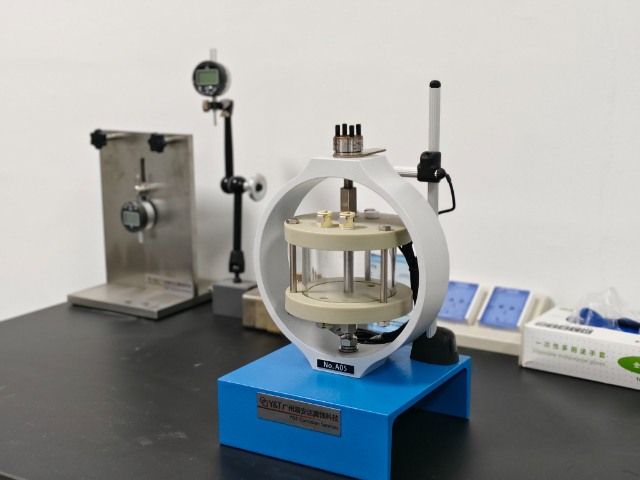

在石油化工,、能源等行業(yè),,部分金屬設備需長期處于高溫高壓且含有腐蝕性介質的環(huán)境中,極易發(fā)生應力腐蝕開裂(SCC)現象,。應力腐蝕開裂檢測模擬這類極端工況,,將金屬材料樣品置于高溫高壓反應釜內,釜中充入特定腐蝕性介質,,同時對樣品施加一定的拉伸應力,。通過電化學監(jiān)測、無損探傷以及定期解剖樣品觀察內部裂紋等手段,,密切跟蹤材料的腐蝕開裂情況,。研究應力水平、溫度,、介質濃度等因素對開裂時間和裂紋擴展速率的影響,。例如在核電站的蒸汽發(fā)生器管道選材中,通過嚴格的應力腐蝕開裂檢測,,選用抗應力腐蝕性能優(yōu)異的鎳基合金材料,,有效避免管道因應力腐蝕開裂而引發(fā)的泄漏事故,確保核電站的安全穩(wěn)定運行,。金屬材料的切削性能檢測,,模擬切削加工,評估材料加工的難易程度,,優(yōu)化加工工藝,。F321無損檢測

金屬材料的內耗測試,,測量材料在振動過程中的能量損耗,助力對振動敏感設備的選材,。F321無損檢測

耐磨性是金屬材料在摩擦過程中抵抗磨損的能力,,對于在摩擦環(huán)境下工作的金屬部件,如機械的傳動部件,、礦山設備的耐磨件等,,耐磨性是關鍵性能指標。金屬材料的耐磨性檢測通過模擬實際摩擦工況,,采用磨損試驗機對材料進行測試,。常見的磨損試驗方法有銷盤式磨損試驗、往復式磨損試驗等,。在試驗過程中,,測量材料在一定時間或一定摩擦行程后的質量損失或尺寸變化,以此評估材料的耐磨性,。不同的金屬材料,,其耐磨性差異很大,并且耐磨性還與摩擦副材料,、潤滑條件,、載荷等因素密切相關,。通過耐磨性檢測,,可篩選出適合特定摩擦工況的金屬材料,并優(yōu)化材料的表面處理工藝,,如采用涂層,、滲碳等方法提高材料的耐磨性,降低設備的磨損率,,延長設備的使用壽命,,減少設備維護和更換成本,提高工業(yè)生產的經濟效益,。F321無損檢測

- API STD 622 2025-05-31

- F304L橫向抗拉試驗 2025-05-30

- E308LT1-1 2025-05-30

- E10015外觀檢查 2025-05-30

- 截止閥啟閉扭矩測試 2025-05-30

- F321高溫拉伸試驗 2025-05-30

- FCAW 2025-05-30

- 旋塞閥內泄漏試驗 2025-05-30

- GB/T 246-2017 2025-05-30

- 暗桿閘閥殼體強度試驗 2025-05-30

- 長寧區(qū)職業(yè)中介活動 2025-05-31

- 崇明區(qū)項目租賃業(yè)務哪個好 2025-05-31

- 麗水化妝品毒理學服務價格 2025-05-31

- 南京媒體工程承包價格多少 2025-05-31

- 新吳區(qū)一站式人事外包優(yōu)勢 2025-05-31

- 廣東第三方填埋場相關檢測與評估機構 2025-05-31

- 宿遷輔助建筑工程勞務承包供應 2025-05-31

- 數據曝光引流加盟 2025-05-31

- 白山什么公司辦公家具很好 2025-05-31

- 長寧區(qū)新能源汽車性能測試技術 2025-05-31