超聲探傷UT

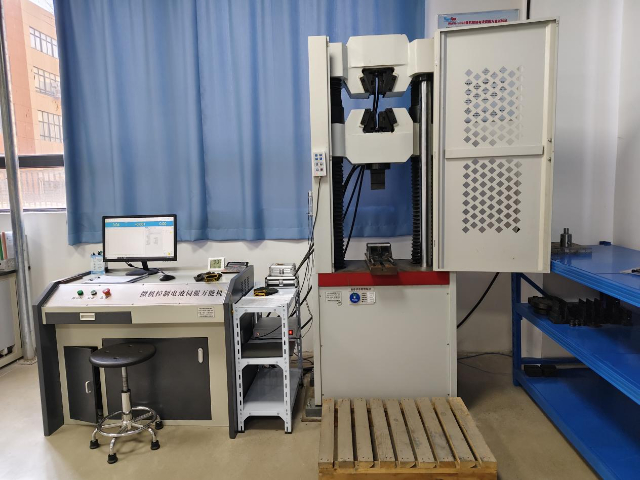

氬弧焊常用于焊接有色金屬及不銹鋼等材料,,其接頭完整性檢測十分重要,。外觀檢測時(shí),,檢查焊縫表面是否光滑,有無氧化變色,、氣孔,、裂紋等缺陷。在不銹鋼廚具的氬弧焊接頭檢測中,,外觀質(zhì)量直接影響產(chǎn)品的美觀和耐腐蝕性,。內(nèi)部質(zhì)量檢測采用滲透探傷技術(shù),對于表面開口缺陷,,如微裂紋等,,滲透探傷能有效檢測。將含有色染料或熒光劑的滲透液涂覆在焊接接頭表面,,滲透液滲入缺陷后,,通過顯像劑使缺陷顯現(xiàn)。同時(shí),,對焊接接頭進(jìn)行拉伸試驗(yàn),,測量接頭的抗拉強(qiáng)度和延伸率,評(píng)估接頭的力學(xué)性能完整性,。通過綜合檢測,,確保氬弧焊接頭在外觀和內(nèi)部質(zhì)量上都滿足要求,保障不銹鋼廚具等產(chǎn)品的質(zhì)量與使用壽命,。焊接件的高溫服役后性能檢測,,分析微觀與宏觀變化,保障設(shè)備安全,。超聲探傷UT

超聲波探傷是一種廣泛應(yīng)用于焊接件內(nèi)部缺陷檢測的無損檢測技術(shù),。其原理是利用超聲波在不同介質(zhì)中的傳播特性,當(dāng)超聲波遇到焊接件內(nèi)部的缺陷,,如氣孔、裂紋,、未焊透等時(shí),,會(huì)產(chǎn)生反射、折射和散射現(xiàn)象,。檢測人員將超聲波探頭與焊接件表面緊密耦合,,向焊接件內(nèi)部發(fā)射高頻超聲波。通過接收反射回來的超聲波信號(hào),,并對其進(jìn)行分析處理,,就能判斷缺陷的位置,、大小和形狀。對于大型焊接結(jié)構(gòu)件,,如壓力容器的焊接部位,,超聲波探傷能夠快速、準(zhǔn)確地檢測出內(nèi)部缺陷,。在檢測過程中,,檢測人員需要根據(jù)焊接件的材質(zhì)、厚度等因素,,合理調(diào)整超聲波探傷儀的參數(shù),,以確保檢測的準(zhǔn)確性。例如,,對于較厚的焊接件,,需要選擇合適頻率的超聲波探頭,以保證超聲波能夠穿透焊接件并有效檢測到內(nèi)部缺陷,。一旦檢測出內(nèi)部缺陷,,需根據(jù)缺陷的嚴(yán)重程度,決定是采取修復(fù)措施還是報(bào)廢處理,,以保障焊接件在使用過程中的安全性和可靠性,。超聲探傷UT沖擊韌性試驗(yàn)評(píng)估焊接件在沖擊載荷下的抗斷裂能力。

對于承受交變載荷的焊接件,,如汽車發(fā)動(dòng)機(jī)的曲軸焊接件,、風(fēng)力發(fā)電機(jī)的葉片焊接件等,疲勞性能檢測是評(píng)估其使用壽命的關(guān)鍵,。疲勞性能檢測通常在疲勞試驗(yàn)機(jī)上進(jìn)行,,通過對焊接件施加周期性的載荷,模擬其在實(shí)際使用過程中的受力情況,。在試驗(yàn)過程中,,記錄焊接件在不同循環(huán)次數(shù)下的應(yīng)力和應(yīng)變變化,直至焊接件發(fā)生疲勞斷裂,。通過分析疲勞試驗(yàn)數(shù)據(jù),,繪制疲勞曲線,得到焊接件的疲勞極限和疲勞壽命,。疲勞極限是指焊接件在無限次交變載荷作用下不發(fā)生疲勞斷裂的極限應(yīng)力值,。疲勞壽命則是指焊接件從開始加載到發(fā)生疲勞斷裂所經(jīng)歷的循環(huán)次數(shù)。在進(jìn)行疲勞性能檢測時(shí),,要根據(jù)焊接件的實(shí)際使用工況,,合理選擇加載頻率、載荷幅值等試驗(yàn)參數(shù)。通過疲勞性能檢測,,能夠判斷焊接件是否滿足設(shè)計(jì)要求的疲勞壽命,。如果疲勞性能不達(dá)標(biāo),可能是焊接工藝不當(dāng)導(dǎo)致焊縫存在缺陷,,或者是焊接件的結(jié)構(gòu)設(shè)計(jì)不合理,,應(yīng)力集中嚴(yán)重。針對這些問題,,可以通過改進(jìn)焊接工藝,,如優(yōu)化焊縫形狀、減少焊縫缺陷,,以及優(yōu)化焊接件的結(jié)構(gòu)設(shè)計(jì),,降低應(yīng)力集中等措施,提高焊接件的疲勞性能,,確保其在交變載荷下能夠安全可靠地運(yùn)行,。?

滲透探傷主要用于檢測非多孔性固體材料焊接件的表面開口缺陷。檢測過程較為細(xì)致,,先將含有色染料或熒光劑的滲透液均勻涂覆在焊接件表面,,滲透液會(huì)在毛細(xì)管作用下滲入缺陷內(nèi)部。經(jīng)過一段時(shí)間的充分滲透后,,用清洗劑去除焊接件表面多余的滲透液,,再施加顯像劑。顯像劑能將缺陷中的滲透液吸附出來,,使缺陷在焊接件表面呈現(xiàn)出與周圍背景顏色對比明顯的痕跡,,從而清晰地顯示出缺陷的位置、形狀和大小,。對于一些表面粗糙度較大或形狀復(fù)雜的焊接件,,如鑄件的焊接部位,滲透探傷具有獨(dú)特優(yōu)勢,。在航空航天領(lǐng)域,,飛機(jī)結(jié)構(gòu)件的焊接質(zhì)量要求極高,滲透探傷可檢測出表面的細(xì)微裂紋,,確保飛機(jī)在飛行過程中結(jié)構(gòu)安全可靠,,避免因焊接缺陷導(dǎo)致的飛行事故。焊接件的密封性檢測,,采用氣壓或水壓試驗(yàn),,保障介質(zhì)傳輸安全。

攪拌摩擦點(diǎn)焊作為一種新型點(diǎn)焊技術(shù),,質(zhì)量檢測有其特點(diǎn)。外觀檢測時(shí),查看焊點(diǎn)表面是否光滑,,有無飛邊,、孔洞等缺陷,使用量具測量焊點(diǎn)的直徑,、深度等尺寸是否符合設(shè)計(jì)要求,。在汽車輕量化結(jié)構(gòu)件的攪拌摩擦點(diǎn)焊檢測中,外觀質(zhì)量和尺寸精度影響結(jié)構(gòu)件的裝配和性能,。內(nèi)部質(zhì)量檢測采用超聲檢測技術(shù),,通過超聲波在焊點(diǎn)內(nèi)部的傳播特性,檢測是否存在未焊透,、孔洞等缺陷,。同時(shí),進(jìn)行焊點(diǎn)的剪切強(qiáng)度測試,,模擬汽車行駛過程中焊點(diǎn)承受的剪切力,,測量焊點(diǎn)所能承受的剪切力,評(píng)估焊點(diǎn)的強(qiáng)度是否滿足汽車結(jié)構(gòu)安全要求,。此外,,通過金相分析,觀察焊點(diǎn)內(nèi)部的微觀組織,,了解攪拌摩擦點(diǎn)焊過程中材料的流動(dòng)和冶金結(jié)合情況,。通過綜合檢測,保障攪拌摩擦點(diǎn)焊質(zhì)量,,推動(dòng)汽車輕量化技術(shù)的發(fā)展,。焊接件異種材料焊接結(jié)合性能檢測,探究元素?cái)U(kuò)散與冶金結(jié)合情況,。超聲探傷UT

攪拌摩擦焊接接頭性能檢測,,評(píng)估接頭強(qiáng)度與塑性,助力工藝改進(jìn),。超聲探傷UT

焊接過程中由于不均勻的加熱和冷卻,,會(huì)在焊接件內(nèi)部產(chǎn)生殘余應(yīng)力。殘余應(yīng)力的存在可能會(huì)導(dǎo)致焊接件在使用過程中發(fā)生變形,、開裂等問題,,影響其使用壽命。殘余應(yīng)力檢測方法主要有 X 射線衍射法,、盲孔法等,。X 射線衍射法是利用 X 射線與晶體的相互作用,通過測量衍射峰的位移來計(jì)算殘余應(yīng)力的大小和方向,。該方法具有無損,、精度高的特點(diǎn),,但設(shè)備成本較高,對檢測人員的技術(shù)要求也較高,。盲孔法是在焊接件表面鉆一個(gè)微小的盲孔,,通過測量鉆孔前后應(yīng)變片的應(yīng)變變化,計(jì)算出殘余應(yīng)力,。盲孔法操作相對簡單,,但屬于半破壞性檢測。對于大型焊接結(jié)構(gòu)件,,如橋梁的鋼結(jié)構(gòu)焊接件,,殘余應(yīng)力的分布情況較為復(fù)雜。通過殘余應(yīng)力檢測,,能夠了解殘余應(yīng)力的大小和分布規(guī)律,,采取相應(yīng)的消除或降低殘余應(yīng)力的措施,如采用振動(dòng)時(shí)效,、熱時(shí)效等方法,。振動(dòng)時(shí)效是通過給焊接件施加一定頻率的振動(dòng),使內(nèi)部的殘余應(yīng)力得到釋放和均化,。熱時(shí)效則是將焊接件加熱到一定溫度并保溫一段時(shí)間,,然后緩慢冷卻,以消除殘余應(yīng)力,。通過降低殘余應(yīng)力,,可提高焊接件的尺寸穩(wěn)定性和疲勞強(qiáng)度,延長其使用壽命,。超聲探傷UT

- Sn含量測量 2025-06-06

- 升降式止回閥液壓殼體試驗(yàn) 2025-06-06

- WCB下屈服強(qiáng)度試驗(yàn) 2025-06-06

- F316L拉伸性能試驗(yàn) 2025-06-06

- 流阻試驗(yàn) 2025-06-06

- 柱塞式截止閥逸散性試驗(yàn) 2025-06-06

- CF8M高溫拉伸試驗(yàn) 2025-06-05

- E10015橫向拉伸試驗(yàn) 2025-06-05

- 角式截止閥新產(chǎn)品檢測 2025-06-05

- 三通式截止閥新產(chǎn)品檢測 2025-06-05

- 長寧區(qū)國際報(bào)關(guān)報(bào)檢 2025-06-06

- 廣東省凝聚力拓展訓(xùn)練收費(fèi) 2025-06-06

- 浙江原材料追溯培訓(xùn) 2025-06-06

- 黃浦區(qū)哪里貨運(yùn)代理 2025-06-06

- 廣東動(dòng)物檢測試劑GMP車間裝修公司 2025-06-06

- 徐州綜合存儲(chǔ)器價(jià)格咨詢 2025-06-06

- 焦作未來數(shù)字醫(yī)院信息系統(tǒng) 2025-06-06

- 青浦區(qū)咨詢法醫(yī)臨床鑒定 2025-06-06

- 浦東新區(qū)企業(yè)管理平臺(tái) 2025-06-06

- 廣州珠寶展柜廠 2025-06-06