F53顯微組織檢驗(yàn)

超聲波探傷是一種廣泛應(yīng)用于金屬材料內(nèi)部缺陷檢測(cè)的無(wú)損檢測(cè)技術(shù),。其原理是利用超聲波在金屬材料中傳播時(shí),,遇到缺陷(如裂紋、氣孔、夾雜物等)會(huì)發(fā)生反射,、折射和散射的特性,。探傷儀產(chǎn)生高頻超聲波,,并通過(guò)探頭將其傳入金屬材料內(nèi)部,,然后接收反射回來(lái)的超聲波信號(hào)。根據(jù)信號(hào)的特征,,如反射波的幅度,、傳播時(shí)間等,判斷缺陷的位置,、大小和形狀,。超聲波探傷具有檢測(cè)靈敏度高、檢測(cè)速度快,、對(duì)人體無(wú)害等優(yōu)點(diǎn),。在航空航天領(lǐng)域,對(duì)金屬結(jié)構(gòu)件進(jìn)行超聲波探傷至關(guān)重要,。例如飛機(jī)的機(jī)翼、機(jī)身等關(guān)鍵部件,,在制造和使用過(guò)程中,,通過(guò)定期的超聲波探傷檢測(cè),能及時(shí)發(fā)現(xiàn)內(nèi)部可能存在的微小缺陷,,避免這些缺陷在飛機(jī)飛行過(guò)程中擴(kuò)展導(dǎo)致嚴(yán)重的安全事故,,保障飛機(jī)的飛行安全。金屬材料在鹽霧環(huán)境中的腐蝕電位檢測(cè),,模擬海洋工況,,評(píng)估材料耐腐蝕性能,保障沿海設(shè)施安全,。F53顯微組織檢驗(yàn)

在高溫環(huán)境下工作的金屬材料,,如鍋爐管道、加熱爐構(gòu)件等,,表面會(huì)形成一層氧化皮,。高溫抗氧化皮性能檢測(cè)旨在評(píng)估氧化皮的保護(hù)效果和穩(wěn)定性。檢測(cè)時(shí),,將金屬材料樣品置于高溫爐內(nèi),,模擬實(shí)際工作溫度,持續(xù)加熱一定時(shí)間,,使表面形成氧化皮,。然后,,通過(guò)掃描電鏡觀察氧化皮的微觀結(jié)構(gòu),分析其致密度,、厚度均勻性以及與基體的結(jié)合力,。利用 X 射線衍射分析氧化皮的物相組成。良好的氧化皮應(yīng)具有致密的結(jié)構(gòu),、均勻的厚度和高的與基體結(jié)合力,,能有效阻止氧氣進(jìn)一步向金屬內(nèi)部擴(kuò)散,提高金屬材料的高溫抗氧化性能,。通過(guò)高溫抗氧化皮性能檢測(cè),,選擇合適的金屬材料并優(yōu)化表面處理工藝,如涂層防護(hù)等,,可延長(zhǎng)高溫設(shè)備的使用壽命,,降低能源消耗。A216維氏硬度試驗(yàn)在進(jìn)行金屬材料的拉伸試驗(yàn)時(shí),,借助高精度拉伸設(shè)備,,記錄力與位移數(shù)據(jù),以此測(cè)定材料的屈服強(qiáng)度和抗拉強(qiáng)度 ,。

環(huán)境掃描電子顯微鏡(ESEM)允許在樣品室中保持一定的氣體環(huán)境,,對(duì)金屬材料進(jìn)行原位觀察。在金屬材料的腐蝕研究中,,可將金屬樣品置于 ESEM 的樣品室內(nèi),,通入含有腐蝕性介質(zhì)的氣體,實(shí)時(shí)觀察金屬在腐蝕過(guò)程中的微觀結(jié)構(gòu)變化,,如腐蝕坑的形成,、擴(kuò)展以及腐蝕產(chǎn)物的生長(zhǎng)等。在金屬材料的變形研究中,,可在 ESEM 內(nèi)對(duì)樣品施加拉伸或壓縮載荷,,觀察材料在受力過(guò)程中的位錯(cuò)運(yùn)動(dòng)、裂紋萌生和擴(kuò)展等現(xiàn)象,。ESEM 的原位觀察功能為深入了解金屬材料在實(shí)際環(huán)境和受力條件下的行為提供了直觀的手段,,有助于揭示材料的腐蝕和變形機(jī)制,為材料的性能優(yōu)化和失效預(yù)防提供科學(xué)依據(jù),。?

納米硬度檢測(cè)是深入探究金屬材料微觀力學(xué)性能的關(guān)鍵手段,。借助原子力顯微鏡,能夠?qū)饘俨牧衔⑿^(qū)域的硬度展開(kāi)測(cè)量,。原子力顯微鏡通過(guò)極細(xì)的探針與材料表面相互作用,,利用微小的力來(lái)感知表面的特性變化。在金屬材料中,,不同的微觀結(jié)構(gòu)區(qū)域,,如晶界,、晶粒內(nèi)部等,其硬度存在差異,。通過(guò)納米硬度檢測(cè),,可清晰地分辨這些區(qū)域的硬度特性。例如在先進(jìn)的半導(dǎo)體制造中,,金屬互連材料的微觀性能對(duì)芯片的性能和可靠性至關(guān)重要,。通過(guò)精確測(cè)量納米硬度,能確保金屬材料在極小尺度下具備良好的機(jī)械穩(wěn)定性,,保障電子器件在復(fù)雜工作環(huán)境下的正常運(yùn)行,,避免因微觀結(jié)構(gòu)的力學(xué)性能不佳導(dǎo)致的電路故障或器件損壞。金屬材料的焊接性能檢測(cè),,通過(guò)焊接試驗(yàn),,評(píng)估材料焊接后的質(zhì)量與性能是否達(dá)標(biāo)?

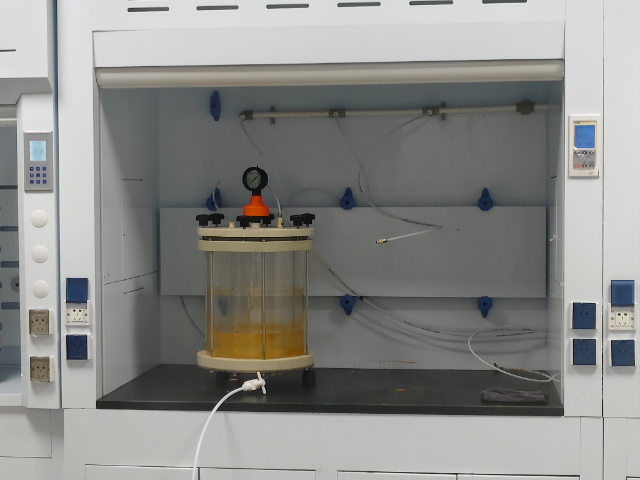

金屬材料在加工過(guò)程中,,如鍛造,、軋制、焊接等,,會(huì)在表面產(chǎn)生殘余應(yīng)力,。殘余應(yīng)力的存在可能導(dǎo)致材料變形、開(kāi)裂,,影響產(chǎn)品的質(zhì)量和使用壽命,。表面殘余應(yīng)力 X 射線檢測(cè)利用 X 射線與金屬晶體的相互作用原理,當(dāng) X 射線照射到金屬材料表面時(shí),,會(huì)發(fā)生衍射現(xiàn)象,通過(guò)測(cè)量衍射峰的位移,,可精確計(jì)算出材料表面的殘余應(yīng)力大小和方向,。這種檢測(cè)方法具有無(wú)損、快速,、精度高的特點(diǎn),。在機(jī)械制造行業(yè),對(duì)關(guān)鍵零部件進(jìn)行表面殘余應(yīng)力檢測(cè)尤為重要,。例如在航空發(fā)動(dòng)機(jī)葉片的制造過(guò)程中,,嚴(yán)格控制葉片表面的殘余應(yīng)力,能確保葉片在高速旋轉(zhuǎn)和高溫環(huán)境下的結(jié)構(gòu)完整性,,避免因殘余應(yīng)力集中導(dǎo)致葉片斷裂,,保障航空發(fā)動(dòng)機(jī)的安全可靠運(yùn)行。金屬材料的高溫硬度檢測(cè),,模擬高溫工作環(huán)境,,測(cè)量材料在高溫下的硬度變化情況,。奧氏體不銹鋼腐蝕試驗(yàn)

金屬材料的磁性能檢測(cè),測(cè)定其磁性參數(shù),,滿足電子,、電氣等對(duì)磁性有要求的領(lǐng)域應(yīng)用。F53顯微組織檢驗(yàn)

沖擊韌性檢測(cè)用于評(píng)估金屬材料在沖擊載荷作用下抵抗斷裂的能力,。試驗(yàn)時(shí),,將帶有缺口的金屬材料樣品放置在沖擊試驗(yàn)機(jī)上,利用擺錘或落錘等裝置對(duì)樣品施加瞬間沖擊能量,。通過(guò)測(cè)量沖擊前后擺錘或落錘的能量變化,,計(jì)算出材料的沖擊韌性值。沖擊韌性反映了材料在動(dòng)態(tài)載荷下的韌性儲(chǔ)備,,對(duì)于承受沖擊載荷的金屬結(jié)構(gòu)件,,如橋梁的連接件、起重機(jī)的吊鉤等,,沖擊韌性是重要的性能指標(biāo),。不同的金屬材料,其沖擊韌性差異較大,,并且沖擊韌性還與溫度密切相關(guān),。在低溫環(huán)境下,一些金屬材料的沖擊韌性會(huì)下降,,出現(xiàn)脆性斷裂,。通過(guò)沖擊韌性檢測(cè),可選擇合適的金屬材料用于不同工況,,并采取相應(yīng)的防護(hù)措施,,如對(duì)低溫環(huán)境下使用的金屬結(jié)構(gòu)件進(jìn)行保溫或選擇低溫沖擊韌性好的材料,確保結(jié)構(gòu)件在沖擊載荷下的安全可靠運(yùn)行,。F53顯微組織檢驗(yàn)

- 馬氏體不銹鋼斷后伸長(zhǎng)率試驗(yàn) 2025-06-13

- 奧氏體不銹鋼拉伸試驗(yàn) 2025-06-13

- 三通式截止閥上密封試驗(yàn) 2025-06-13

- E12015焊接件斷裂試驗(yàn) 2025-06-13

- WC6下屈服強(qiáng)度試驗(yàn) 2025-06-13

- 面彎 2025-06-13

- WCB彎曲試驗(yàn) 2025-06-13

- 閥門新產(chǎn)品檢測(cè) 2025-06-13

- WCB拉伸試驗(yàn) 2025-06-13

- 鈦含量測(cè)試 2025-06-13

- 河南物聯(lián)網(wǎng)融合電子標(biāo)簽定制 2025-06-13

- 馬來(lái)西亞國(guó)際本科留學(xué)要花多少錢 2025-06-13

- 溫州力學(xué)性能檢測(cè)項(xiàng)目 2025-06-13

- 寧波中式酒店設(shè)計(jì)多少錢 2025-06-13

- 江蘇自由行旅行社攻略 2025-06-13

- 濟(jì)南創(chuàng)意團(tuán)建價(jià)格 2025-06-13

- 嘉定區(qū)咨詢電競(jìng)館舞臺(tái)設(shè)計(jì)電話多少 2025-06-13

- 蘇州外包保潔外包 2025-06-13

- 臺(tái)北家政保潔招商指導(dǎo) 2025-06-13

- TQP驗(yàn)廠認(rèn)證標(biāo)準(zhǔn)認(rèn)證清單 2025-06-13