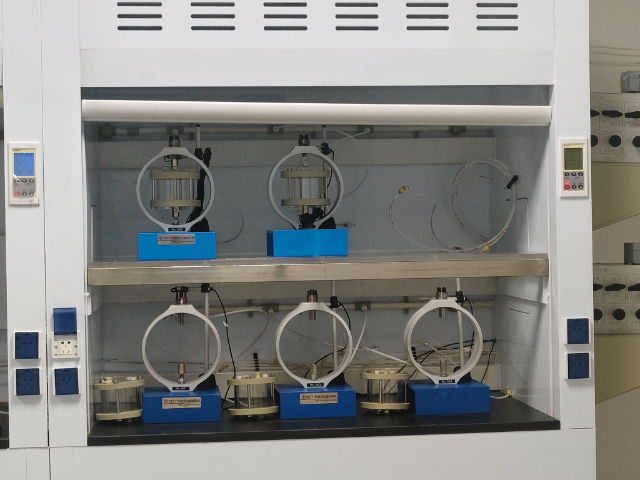

WC6晶間腐蝕試驗(yàn)

激光誘導(dǎo)擊穿光譜(LIBS)技術(shù)為金屬材料的元素分析提供了一種快速,、便捷的現(xiàn)場檢測方法,。該技術(shù)利用高能量激光脈沖聚焦在金屬材料表面,,瞬間產(chǎn)生高溫高壓等離子體,。等離子體中的原子和離子會發(fā)射出特征光譜,通過光譜儀采集和分析這些光譜,,就能快速確定材料中的元素種類和含量,。LIBS 技術(shù)無需復(fù)雜的樣品制備過程,可直接對金屬材料進(jìn)行檢測,,適用于各種形狀和尺寸的樣品,。在金屬加工現(xiàn)場、廢舊金屬回收利用等場景中,,LIBS 元素分析具有優(yōu)勢,。例如在廢舊金屬回收過程中,通過 LIBS 快速檢測金屬廢料中的元素成分,,可準(zhǔn)確評估廢料的價值,,實(shí)現(xiàn)高效分類回收,。在金屬冶煉過程中,實(shí)時監(jiān)測金屬材料中的元素含量,,有助于及時調(diào)整冶煉工藝,,保證產(chǎn)品質(zhì)量,提高生產(chǎn)效率,?;鸹ㄨb別法可初步檢測金屬材料成分,觀察火花特征,,快速辨別材料類別,。WC6晶間腐蝕試驗(yàn)

金屬材料拉伸試驗(yàn),作為評估材料力學(xué)性能的關(guān)鍵手段,,意義重大。在試驗(yàn)開始前,,依據(jù)相關(guān)標(biāo)準(zhǔn),,精心從金屬材料中截取形狀、尺寸精細(xì)無誤的拉伸試樣,,確保其具有代表性,。將試樣穩(wěn)固安裝在高精度拉伸試驗(yàn)機(jī)上,調(diào)整設(shè)備參數(shù)至試驗(yàn)所需條件,。啟動試驗(yàn)機(jī),,以恒定速率對試樣施加拉力,與此同時,,通過先進(jìn)的數(shù)據(jù)采集系統(tǒng),,實(shí)時、精細(xì)記錄力與位移的變化數(shù)據(jù),。隨著拉力逐漸增大,,試樣經(jīng)歷彈性變形階段,此階段內(nèi)材料遵循胡克定律,,外力撤銷后能恢復(fù)原狀,;隨后進(jìn)入屈服階段,材料內(nèi)部結(jié)構(gòu)開始發(fā)生明顯變化,,出現(xiàn)明顯塑性變形,;繼續(xù)加載至強(qiáng)化階段,材料抵抗變形能力增強(qiáng),;直至非常終達(dá)到頸縮斷裂階段,。試驗(yàn)結(jié)束后,對采集到的數(shù)據(jù)進(jìn)行深度分析,,依據(jù)公式計算出材料的屈服強(qiáng)度,、抗拉強(qiáng)度,、延伸率等重要力學(xué)性能指標(biāo)。這些指標(biāo)不僅直觀反映了金屬材料在受力狀態(tài)下的性能表現(xiàn),,更為材料在實(shí)際工程中的合理選用,、結(jié)構(gòu)設(shè)計以及工藝優(yōu)化提供了堅實(shí)可靠的數(shù)據(jù)支撐,保障金屬材料在各類復(fù)雜工況下安全,、穩(wěn)定地發(fā)揮作用,。馬氏體不銹鋼粗糙度檢驗(yàn)金屬材料的高溫持久強(qiáng)度試驗(yàn),長時間高溫加載,,測定材料在高溫長期服役下的承載能力,。

在一些金屬材料的熱處理過程中,如淬火處理,,會產(chǎn)生殘余奧氏體,。殘余奧氏體的存在對金屬材料的性能有著復(fù)雜的影響,可能影響材料的硬度,、尺寸穩(wěn)定性和疲勞壽命等,。殘余奧氏體含量檢測通常采用 X 射線衍射法,通過測量 X 射線衍射圖譜中殘余奧氏體的特征峰強(qiáng)度,,計算出殘余奧氏體的含量,。在模具制造行業(yè),對于一些要求高硬度和尺寸穩(wěn)定性的模具鋼,,控制殘余奧氏體含量尤為重要,。過高的殘余奧氏體含量可能導(dǎo)致模具在使用過程中發(fā)生尺寸變化,影響模具的精度和使用壽命,。通過殘余奧氏體含量檢測,,調(diào)整熱處理工藝參數(shù),如回火溫度和時間等,,可優(yōu)化殘余奧氏體含量,,提高模具鋼的綜合性能,保障模具的高質(zhì)量生產(chǎn),。

輝光放電質(zhì)譜(GDMS)技術(shù)能夠?qū)饘俨牧现械暮哿吭剡M(jìn)行高靈敏度分析,。在輝光放電離子源中,氬離子在電場作用下轟擊金屬樣品表面,,使樣品原子濺射出來并離子化,,然后通過質(zhì)譜儀對離子進(jìn)行質(zhì)量分析,精確測定痕量元素的種類和含量,,檢測限可達(dá) ppb 級甚至更低,。在半導(dǎo)體制造、航空航天等對材料純度要求極高的行業(yè),GDMS 痕量元素分析至關(guān)重要,。例如在半導(dǎo)體硅材料中,,痕量雜質(zhì)元素會嚴(yán)重影響半導(dǎo)體器件的性能,通過 GDMS 精確檢測硅材料中的痕量雜質(zhì),,可嚴(yán)格控制材料質(zhì)量,,保障半導(dǎo)體器件的高可靠性和高性能。在航空發(fā)動機(jī)高溫合金中,,痕量元素對合金的高溫性能也有影響,,GDMS 分析為合金成分優(yōu)化提供了關(guān)鍵數(shù)據(jù)。金屬材料的相轉(zhuǎn)變溫度檢測,,明確材料在加熱或冷卻過程中的相變點(diǎn),,指導(dǎo)熱處理工藝。

晶粒度是衡量金屬材料晶粒大小的指標(biāo),,對金屬材料的性能有著重要影響,。晶粒度檢測方法多樣,常用的有金相法和圖像分析法,。金相法通過制備金相樣品,,在金相顯微鏡下觀察晶粒形態(tài),并與標(biāo)準(zhǔn)晶粒度圖譜進(jìn)行對比,,確定晶粒度級別,。圖像分析法借助計算機(jī)圖像處理技術(shù),,對金相照片或掃描電鏡圖像進(jìn)行分析,,自動計算晶粒度參數(shù)。一般來說,,細(xì)晶粒的金屬材料具有較高的強(qiáng)度,、硬度和韌性,而粗晶粒材料的塑性較好,,但強(qiáng)度和韌性相對較低,。在金屬材料的加工和熱處理過程中,控制晶粒度是優(yōu)化材料性能的重要手段,。例如在鍛造過程中,,通過合理控制變形量和鍛造溫度,可細(xì)化晶粒,,提高材料性能,。在鑄造過程中,添加變質(zhì)劑等方法也可改善晶粒尺寸,。晶粒度檢測為金屬材料的質(zhì)量控制和性能優(yōu)化提供了重要依據(jù),,確保材料滿足不同應(yīng)用場景的性能要求。金屬材料的內(nèi)耗測試,,測量材料在振動過程中的能量損耗,,助力對振動敏感設(shè)備的選材,。WC6晶間腐蝕試驗(yàn)

無損探傷檢測金屬材料內(nèi)部缺陷,如超聲波探傷,,不破壞材料就發(fā)現(xiàn)隱患,!WC6晶間腐蝕試驗(yàn)

超聲波探傷是一種廣泛應(yīng)用于金屬材料內(nèi)部缺陷檢測的無損檢測技術(shù)。其原理是利用超聲波在金屬材料中傳播時,,遇到缺陷(如裂紋,、氣孔、夾雜物等)會發(fā)生反射,、折射和散射的特性,。探傷儀產(chǎn)生高頻超聲波,并通過探頭將其傳入金屬材料內(nèi)部,,然后接收反射回來的超聲波信號,。根據(jù)信號的特征,如反射波的幅度,、傳播時間等,,判斷缺陷的位置、大小和形狀,。超聲波探傷具有檢測靈敏度高,、檢測速度快、對人體無害等優(yōu)點(diǎn),。在航空航天領(lǐng)域,,對金屬結(jié)構(gòu)件進(jìn)行超聲波探傷至關(guān)重要。例如飛機(jī)的機(jī)翼,、機(jī)身等關(guān)鍵部件,,在制造和使用過程中,通過定期的超聲波探傷檢測,,能及時發(fā)現(xiàn)內(nèi)部可能存在的微小缺陷,,避免這些缺陷在飛機(jī)飛行過程中擴(kuò)展導(dǎo)致嚴(yán)重的安全事故,保障飛機(jī)的飛行安全,。WC6晶間腐蝕試驗(yàn)

- WCB拉伸試驗(yàn) 2025-06-13

- 密封面硬度測量 2025-06-12

- 單偏心蝶閥殼體的靜水壓試驗(yàn) 2025-06-12

- 三偏心蝶閥密封面硬度測量 2025-06-12

- 焊后熱處理 2025-06-12

- 暗桿閘閥流阻試驗(yàn) 2025-06-12

- 旋啟式止回閥低壓氣體密封試驗(yàn) 2025-06-12

- 金屬材料拉伸試驗(yàn) 2025-06-12

- WC6橫向抗拉試驗(yàn) 2025-06-12

- F55拉伸性能試驗(yàn) 2025-06-12

- 寧波汽車電子質(zhì)量管理系統(tǒng)推薦 2025-06-13

- 梁溪區(qū)標(biāo)準(zhǔn)針紡織品批發(fā)價錢 2025-06-13

- 山西省醋行業(yè)產(chǎn)品貿(mào)易中心合作企業(yè) 2025-06-13

- 創(chuàng)意比賽 2025-06-13

- 上海行業(yè)設(shè)備管理推薦咨詢 2025-06-13

- 廣州無人酒店客房控制系統(tǒng)公司 2025-06-13

- 廣西高校遠(yuǎn)程服務(wù)利用系統(tǒng)哪家好 2025-06-13

- 上海翻譯服務(wù)商 2025-06-13

- 山東哪里回收 2025-06-13

- 揭陽云進(jìn)銷存軟件管理系統(tǒng) 2025-06-13