上海氫能引射器效率

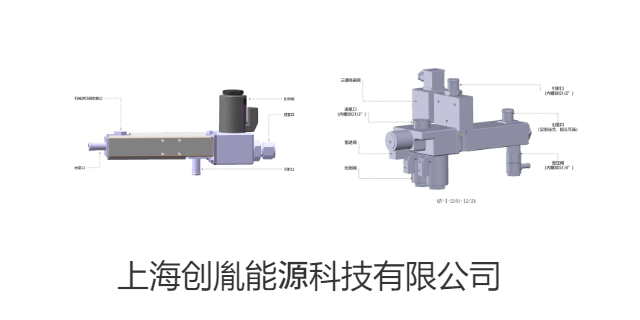

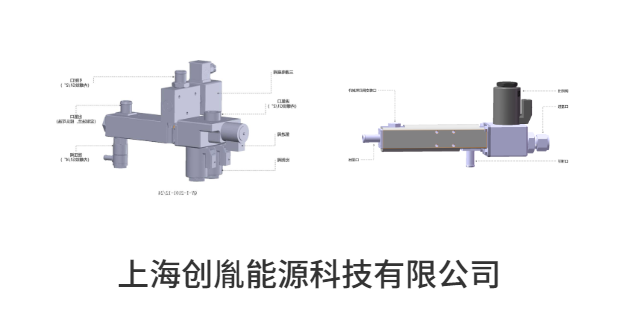

車載燃料電池系統(tǒng)的氫引射器需同步解決大流量需求與精細化控制的矛盾。在雙動力模式(如混合動力車型)中,,電堆可能瞬間從低功耗待機狀態(tài)切換至大功率輸出,,此時引射器需通過流道內壓力梯度的快速響應維持陽極入口氫氣的穩(wěn)定供給。其設計通常采用雙流道耦合結構,,主通道應對基礎流量需求,,輔助流道通過文丘里效應產(chǎn)生的局部負壓增強回氫能力。這種分層調節(jié)策略既能匹配車用場景中的突增功率需求,,又能通過慣性阻尼效應抑制流場振蕩,,避免因湍流擾動引發(fā)的質子交換膜脫水或水淹現(xiàn)象,從而提升系統(tǒng)在復雜工況下的穩(wěn)定性強表現(xiàn)。通過文丘里管流道聲學優(yōu)化,,氫引射器使大功率燃料電池系統(tǒng)運行噪音低于45dB,,滿足醫(yī)院等場景的低噪音要求。上海氫能引射器效率

氫引射器開發(fā)的多方案快速評估,。在氫引射器開發(fā)過程中,,往往需要探索多種設計方案以得到適合的解決方法。使用傳統(tǒng)方法對每個方案進行實物測試效率極低,。而 CFD 仿真可以快速對多個不同的設計方案進行評估,。工程師可以在短時間內建立不同方案的仿真模型,并進行計算分析,。通過對比不同方案的仿真結果,,能夠快速確定哪些方案具有更好的性能,從而集中精力對優(yōu)勢方案進行進一步優(yōu)化,。這種多方案快速評估的能力使得開發(fā)團隊能夠在更短的時間內確定設計方案,,縮短了整個開發(fā)周期,。江蘇怠速工況Ejecto價格將導致陽極氫氣循環(huán)中斷,,引發(fā)電堆濃差極化,需在系統(tǒng)設計中配置冗余氫引射器或應急旁路,。

氫引射器的優(yōu)化設計迭代過程,。CFD 仿真為氫燃料電池系統(tǒng)重氫引射器的設計迭代提供了高效的手段。在每一次設計修改后,,不需要像傳統(tǒng)方法那樣重新制造樣機再進行測試,,只需要對仿真模型進行相應的修改并重新計算即可。這樣可以快速得到修改后的性能反饋,,根據(jù)反饋結果再次進行設計的調整,,形成一個快速的設計迭代循環(huán)。通過不斷地優(yōu)化設計,,逐步提高氫引射器的性能,,同時避免了因實物測試和修改帶來的時間延誤,從而有效縮短了開發(fā)的周期,。

燃料電池用引射器的低噪音實現(xiàn)依賴材料科學與機械設計的協(xié)同創(chuàng)新,。采用耐腐蝕合金整體開模機加工藝制造的流道組件,通過消除傳統(tǒng)焊接拼接產(chǎn)生的結構應力集中點,,有效抑制高頻振動傳遞,。陽極入口至陽極出口的氫氣路徑采用雙流道消聲設計,主通道承擔大流量輸運功能,,輔助通道通過相位干涉原理抵消壓力波動噪聲,。這種集成化結構使系統(tǒng)在怠速工況下仍能維持低于40dB的聲壓級,滿足醫(yī)院、數(shù)據(jù)中心等對噪聲敏感場景的嚴苛要求,,同時通過低壓力切換波動設計保障能量轉化效率的穩(wěn)定性強表現(xiàn),。氫引射器如何優(yōu)化質子交換膜濕度控制?

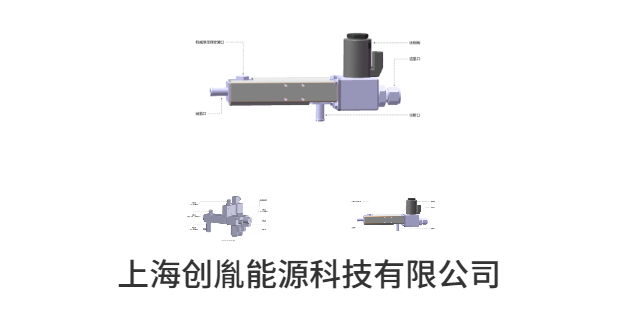

機械循環(huán)泵的渦輪,、軸承等運動部件存在周期性磨損,,需定期更換潤滑劑與密封件,維護成本高昂,。而氫燃料電池引射器則采用耐腐蝕合金材質,,并采用整體成型工藝,氫燃料電池引射器的流道結構在生命周期內幾乎無性能衰減,,運維成本可降低70%以上,。從制造端看,引射器無需精密加工的運動組件,,所以它的生產(chǎn)工藝復雜度會低于機械泵,,更易實現(xiàn)規(guī)模化量產(chǎn),。此外,,引射器的靜態(tài)特性還規(guī)避了機械泵電磁兼容性測試的需求,縮短了系統(tǒng)認證周期,。采用多相流耦合仿真技術,,可在3周內完成氫引射器從概念設計到性能驗證,加速燃料電池系統(tǒng)迭代進程,。江蘇怠速工況Ejecto價格

氫引射器在低溫啟動時面臨哪些挑戰(zhàn),?上海氫能引射器效率

氫引射器是氫燃料電池系統(tǒng)中的關鍵部件,主要功能是將氫氣循環(huán)回電堆入口,。其工作原理基于文丘里效應,,當高速流體通過狹窄通道時,會在周圍產(chǎn)生低壓區(qū)域,,從而卷吸周圍的流體,。在氫燃料電池系統(tǒng)中,引射器利用陽極出口的高壓氫氣作為動力源,,將陽極出口未反應完的氫氣重新引射到陽極入口,,實現(xiàn)氫氣的循環(huán)利用。氫引射器與電堆的集成化設計是將氫引射器與電堆作為一個整體進行設計和優(yōu)化,,使兩者在結構,、功能和性能上實現(xiàn)深度融合,而非簡單的物理連接,。上海氫能引射器效率

- 廣州燃料電池電解槽定制 2025-06-25

- 廣州陰極入口增濕器壓降 2025-06-25

- 江蘇燃料電池Humidifier品牌 2025-06-25

- 廣州燃料電池用電解槽生產(chǎn) 2025-06-24

- 浙江CNL測試臺廠家 2025-06-24

- 成都燃料電池系統(tǒng)增濕器價格 2025-06-24

- 上海氫能系統(tǒng)Humidifier廠商 2025-06-24

- 廣州系統(tǒng)用Ejecto供應 2025-06-24

- 上海AEMWEElectrolyzer定制 2025-06-24

- 浙江大流量測試臺作用 2025-06-24

- 浙江高效充電樁 2025-06-25

- 黑龍江三輪電動車鋰電池培訓聯(lián)系方法 2025-06-25

- 龍華區(qū)pack技術培訓地方 2025-06-25

- 福建三輪電動車鋰電池培訓實訓室 2025-06-25

- 北京并網(wǎng)光伏電站清洗設計 2025-06-25

- 江西工商業(yè)光伏承建方 2025-06-25

- 安徽一般環(huán)境螺桿驅動模組哪家好 2025-06-25

- 蘇州城市雨水收集廠 2025-06-25

- 廣州陰極入口增濕器壓降 2025-06-25

- 北京國產(chǎn) 蓄電池經(jīng)銷商 2025-06-25