石家莊微通道換熱器技術(shù)指導(dǎo)

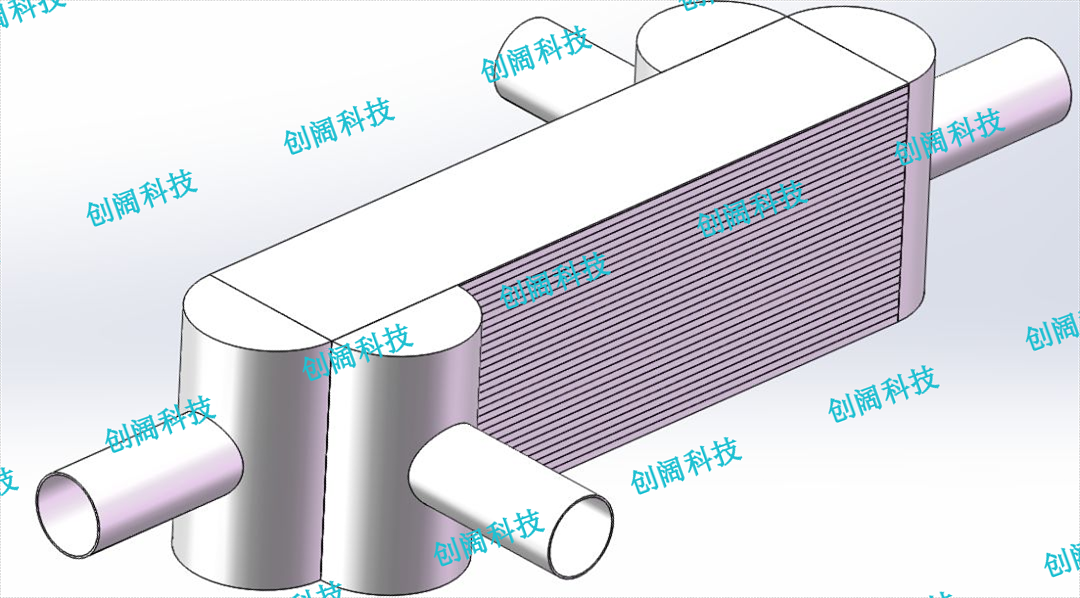

技術(shù)實現(xiàn)要素:本實用新型的目的是為了解決現(xiàn)有技術(shù)中存在流體表面張力的作用變得極為明顯,,流體在微通道內(nèi)流動時總是處于平流狀態(tài),,不同流體間的混合主要依靠分子間的擴(kuò)散作用,,混合效率較低的缺點(diǎn),,而提出的一種實現(xiàn)多次加強(qiáng)混合作用的微通道結(jié)構(gòu),。為了實現(xiàn)上述目的,?!皠?chuàng)闊科技”研究開發(fā)一種實現(xiàn)多次加強(qiáng)混合作用的微通道結(jié)構(gòu),,包括主流道和第二主流道,所述主流道的右側(cè)設(shè)置有前腔混合室,,且主流道和前腔混合室之間設(shè)置有分流道路,,所述分流道路的右側(cè)設(shè)置有中間混合腔室。換熱器多結(jié)構(gòu)置換,,加工制作創(chuàng)闊科技來完成,。石家莊微通道換熱器技術(shù)指導(dǎo)

微通道換熱器

氣液反應(yīng)的速率和轉(zhuǎn)化率等往往取決于氣液兩相的接觸面積。這兩類氣液相反應(yīng)器氣液相接觸面積都非常大,,其內(nèi)表面積均接近20000m2/m3,,比傳統(tǒng)的氣液相反應(yīng)器大一個數(shù)量級?!皠?chuàng)闊科技”“創(chuàng)闊科技”氣液固三相反應(yīng)在化學(xué)反應(yīng)中也比較常見,,種類較多,,在大多數(shù)情況下固體為催化劑,氣體和液體為反應(yīng)物或產(chǎn)物,,美國麻省理工學(xué)院發(fā)展了一種用于氣液固三相催化反應(yīng)的微填充床反應(yīng)器,,其結(jié)構(gòu)類似于固定床反應(yīng)器,在反應(yīng)室(微通道)中填充了催化劑固定顆粒,,氣相和液相被分成若干流股,,再經(jīng)管匯到反應(yīng)室中混合進(jìn)行催化反應(yīng)。麻省理工學(xué)院還嘗試對該微反應(yīng)器進(jìn)行“放大”,,將10個微填充床反應(yīng)器并聯(lián)在一起,,在維持產(chǎn)量不變的情況下,大大減小了微填充床反應(yīng)器的壓力降,?!皠?chuàng)闊科技”氣液固三相催化微反應(yīng)器-充填活性炭催化劑的微填充床反應(yīng)器“創(chuàng)闊科技”氣液固三相催化微反應(yīng)器-并聯(lián)微填充床反應(yīng)器系統(tǒng)“創(chuàng)闊科技”“創(chuàng)闊科技”電化學(xué)微反應(yīng)器屬于液相微反應(yīng)器,而光化學(xué)微反應(yīng)器其反應(yīng)物既有液相也有氣相的,,由于它們都有其特殊性,,故不能簡單的劃為液相微反應(yīng)器或氣相微反應(yīng)器,而應(yīng)單獨(dú)列為一類,。虹口區(qū)多層結(jié)構(gòu)微通道換熱器創(chuàng)闊科技制作微反應(yīng)器的優(yōu)良特性,,我們需要精確設(shè)計微反應(yīng)器。

創(chuàng)闊科技的微通道尺寸小,,流體在微通道中的流動為層流狀態(tài),,為了在層流狀態(tài)下提高微混合器的混合效果,實現(xiàn)快速混合,,學(xué)者們設(shè)計出了許多微混合器的結(jié)構(gòu),。依據(jù)有無外力的加人將微混合器,分為主動型微混合器與被動型微混合器,。主動型微混合器需要外界的能量加人以誘導(dǎo)混合的發(fā)生,,如磁場、電動力,、超聲波等,。與主動型微混合器需要加人外界能量不同,被動型微混合器依靠自身的幾何結(jié)構(gòu)來促進(jìn)混合,。被動型微混合器又可以分為T型,、分流型、混沌型等,。T型微混合器結(jié)構(gòu)簡單,,但無法提供很大的流體間接觸面積。分流型微混合器將待混合流體分成許多薄層,,薄層間相互接觸,,增大流體間接觸面積促進(jìn)混合,。本文所研究的內(nèi)交叉指型微混合器為分流型微混合器?;煦鐚α骺梢允沽黧w界面變形、拉伸,、折疊,,從而增加流體界面面積強(qiáng)化傳質(zhì)。本文所研究的分離再結(jié)合型微混合器就是一種三維結(jié)構(gòu)的混沌型微混合器,。

微化工過程是以微結(jié)構(gòu)元件為,,在微米或亞毫米()的受限空間內(nèi)進(jìn)行的化工過程。針對微反應(yīng)器,,通常要求其特征長度小于,。在微化工過程中,微小的分散尺度強(qiáng)化了混合與傳遞過程,,從而提高了過程的可控性和效率,。當(dāng)將其應(yīng)用于工業(yè)生產(chǎn)過程的時候,通常依照并聯(lián)的數(shù)量放大的基本原則,,來實現(xiàn)大規(guī)模的生產(chǎn),。微化工技術(shù)通常包括,微換熱,、微反應(yīng),、微分離和微分析等系統(tǒng),其中前兩者是較為主要的,。理解傳熱強(qiáng)化簡單的來說,,相較于常規(guī)尺度下的管道,微通道有著極大的比表面積,。這保證了在整個傳熱過程中,,管壁與內(nèi)在流體之間存在著快速的熱傳遞,能夠很快實現(xiàn)傳熱平衡,。理解傳質(zhì)強(qiáng)化一般來說,,微通道的尺寸微小,有著更短的傳遞距離,,有利于傳質(zhì)過程的快速完成,,實現(xiàn)溫度與濃度的均勻分布;同時另一方面,,大多數(shù)微尺度流動的雷諾數(shù)遠(yuǎn)小于2000,,流動狀態(tài)為層流,沒有內(nèi)部渦流,,這反而不利于傳質(zhì)的快速完成,。而大多數(shù)文獻(xiàn)認(rèn)為微化工器件仍是強(qiáng)化傳質(zhì)能力的,,因為人們已經(jīng)在致力于研究新型的微混合設(shè)備和方法。而創(chuàng)闊科技繼而開拓創(chuàng)新制作微通道,、微結(jié)構(gòu)的換熱器制作,。微通道板式換熱器設(shè)計加工創(chuàng)闊科技。

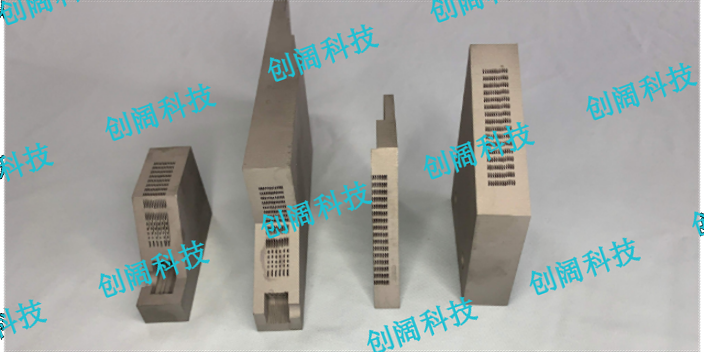

創(chuàng)闊科技使用的真空擴(kuò)散焊是一種固態(tài)連接方法,,是在一定溫度和壓力下使待焊表面發(fā)生微小的塑性變形實現(xiàn)大面積的緊密接觸,,并經(jīng)一定時間的保溫,通過接觸面間原子的互擴(kuò)散及界面遷移從而實現(xiàn)零件的冶金結(jié)合,。擴(kuò)散焊大致可分為三個階段:第一階段為初始塑性變形階段,。在高溫和壓力下,粗糙表面的微觀凸起首先接觸,,并發(fā)生塑性變形,,實際接觸面積增加,并伴隨表面附著層和氧化膜的破碎,,使界面實現(xiàn)緊密接觸,,形成大量金屬鍵,為原子的擴(kuò)散提供條件,。第二階段為界面原子的互擴(kuò)散和遷移,。在連接溫度下,原子處于較高的活躍狀態(tài),,待焊表面變形形成的大量空位,、位錯和晶格畸變等缺陷,使得原子擴(kuò)散系數(shù)增加,。此外,,此階段還伴隨著再結(jié)晶的發(fā)生,以實現(xiàn)更加牢固的冶金結(jié)合和界面孔洞的收縮及消失,。第三階段為界面及孔洞的消失,。該階段原子繼續(xù)擴(kuò)散使原始界面和孔洞完全消失,達(dá)到良好的冶金結(jié)合,。其優(yōu)點(diǎn)可歸納為以下幾點(diǎn):(1)接頭性能優(yōu)異,。擴(kuò)散焊接頭強(qiáng)度高,真空密封性好,,質(zhì)量穩(wěn)定,。對于同質(zhì)材料,焊接接頭的微觀組織及性能與母材相似,,且母材在焊后其物理,、化學(xué)性能基本不發(fā)生改變。(2)焊接變形小,。擴(kuò)散連接是一種固相連接技術(shù),,焊接過程中沒有金屬的熔化和凝固,。微通道通過各向異性的蝕刻過程可完成加工新型換熱器,創(chuàng)闊科技,。嘉定區(qū)創(chuàng)闊能源微通道換熱器

創(chuàng)闊科技制作氫氣換熱器,,微通道換熱器,印刷板式換熱器,,專業(yè)設(shè)計加工,。石家莊微通道換熱器技術(shù)指導(dǎo)

創(chuàng)闊能源制作的微化工反應(yīng)器,有著良好的可操作性:微反應(yīng)器是密閉的微管式反應(yīng)器,,在高效微換熱器的配合下實現(xiàn)精確的溫度控制,它的制作材料可以是各種度耐腐蝕材料,,因此可以輕松實現(xiàn)高溫,、低溫、高壓反應(yīng),。另外,,由于是連續(xù)流動反應(yīng),雖然反應(yīng)器體積很小,,產(chǎn)量卻完全可以達(dá)到常規(guī)反應(yīng)器的水平,。對放熱劇烈的反應(yīng),常規(guī)反應(yīng)器一般采用逐漸滴加的方式,,即使這樣,,在滴加的瞬時局部也會過熱而產(chǎn)生一定量的副產(chǎn)物。微反應(yīng)器由于能夠及時導(dǎo)出熱量,,反應(yīng)溫度可實現(xiàn)精確控制,,因此消除了局部過熱,顯著提高反應(yīng)的收率和選擇性,。石家莊微通道換熱器技術(shù)指導(dǎo)

- 光闌微孔加工價格表 2025-06-19

- 廣東小孔微孔加工 2025-06-19

- 淮安PCHE應(yīng)用真空擴(kuò)散焊接 2025-06-19

- 云南納米微孔加工 2025-06-19

- 南京真空擴(kuò)散焊接加工 2025-06-19

- 玻璃微孔加工推薦廠家 2025-06-19

- 江蘇多層結(jié)構(gòu)真空擴(kuò)散焊接 2025-06-19

- 黃浦區(qū)創(chuàng)闊能源真空擴(kuò)散焊接 2025-06-19

- 電子芯片微孔加工廠家 2025-06-19

- 江西加速柵屏柵微孔加工 2025-06-19

- 北京工業(yè)自動化視覺檢測設(shè)備生產(chǎn)廠家 2025-06-19

- 吉林食品級化工桶 2025-06-19

- 安徽國產(chǎn)涂布機(jī)采購平臺 2025-06-19

- 浙江光刻涂膠顯影機(jī)廠家 2025-06-19

- 靜安區(qū)C1902X205Y16分子泵軸承 2025-06-19

- 山東大型卷圓加工廠家 2025-06-19

- 云南衛(wèi)生間排水提升泵產(chǎn)品介紹 2025-06-19

- 鈑金加工鈑金箱體門怎么設(shè)計 2025-06-19

- 黃山工廠尾氣風(fēng)管源頭工廠 2025-06-19

- 北京公制刀柄 2025-06-19