東莞精密滾珠絲桿選型

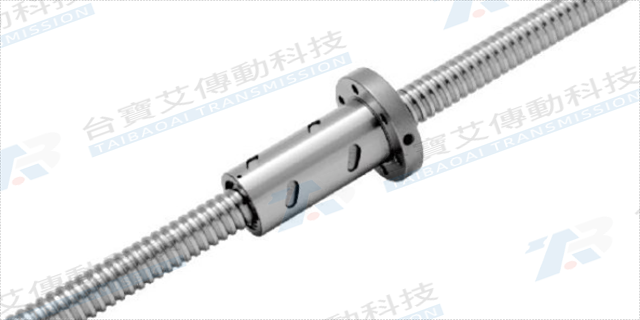

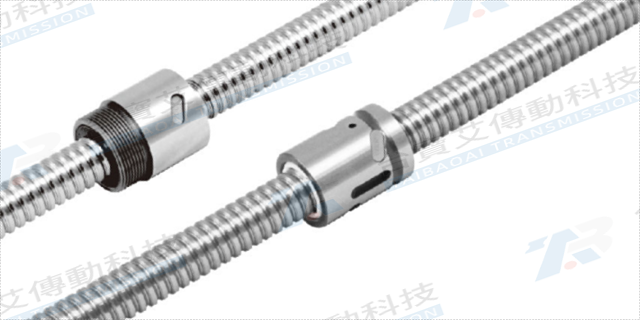

滾珠絲杠的材料選擇:為了保證滾珠絲杠具備良好的性能和較長的使用壽命,材料的選擇至關重要。一般來說,,螺桿和螺母會選用 度,、耐磨性好的合金鋼材,。例如,,鉻鉬合金鋼就是一種常用的材料,,它具有較高的強度和韌性,,能夠承受較大的載荷,。同時,,通過適當?shù)臒崽幚砉に嚕绱慊?、回火等,,可以進一步提高材料的硬度和耐磨性,使?jié)L珠絲杠在長期運行過程中,,不易出現(xiàn)磨損,、變形等問題。鋼球則通常采用高碳鉻軸承鋼制造,,這種材料具有良好的硬度和光潔度,,能夠在螺桿和螺母的滾道之間順暢滾動,降低摩擦系數(shù),,提高傳動效率,。選用合適的滾珠絲桿,可提高設備的精度和速度,。東莞精密滾珠絲桿選型

為了確保滾珠絲桿的性能穩(wěn)定和長期可靠運行,,需要進行定期的維護保養(yǎng)。首先,,要保持絲桿和螺母的清潔,,避免灰塵、雜質等進入滾道,,以免造成滾珠的磨損和卡死??梢远ㄆ谑褂酶蓛舻牟疾潦媒z桿表面,,并使用壓縮空氣吹凈螺母內部的灰塵。其次,,要檢查潤滑情況,,按照規(guī)定的周期補充或更換潤滑脂或潤滑油。同時,,要定期檢查絲桿的安裝情況,,確保絲桿與設備的連接牢固,無松動現(xiàn)象,。此外,,還需要定期檢測絲桿的精度,如發(fā)現(xiàn)精度下降,應及時進行調整或維修,。通過科學合理的維護,,可以有效延長滾珠絲桿的使用壽命,提高設備的運行效率,。廣東軋制滾珠絲桿模組滾珠絲桿的安裝精度對設備的性能影響很大,。

滾珠絲杠的故障診斷與維修:盡管滾珠絲杠具有較高的可靠性,但在長期使用過程中,,仍可能出現(xiàn)一些故障,。常見的故障包括滾珠磨損、螺桿變形,、螺母松動等,。當出現(xiàn)故障時,需要及時進行診斷和維修,。通過觀察滾珠絲杠的運行狀態(tài),,如是否有異常噪音、振動,,運動是否平穩(wěn)等,,可以初步判斷故障類型。對于滾珠磨損,,可以通過檢查鋼球的表面狀況和測量其直徑來確定,;螺桿變形可通過測量螺桿的直線度來判斷;螺母松動則可通過檢查螺母與螺桿的配合情況來發(fā)現(xiàn),。針對不同的故障,,采取相應的維修措施,如更換磨損的滾珠,、修復變形的螺桿,、緊固松動的螺母等。在維修過程中,,要嚴格按照維修工藝要求進行操作,,確保維修后的滾珠絲杠能夠恢復正常性能。

滾珠絲杠的發(fā)展歷程:人類運用螺桿進行傳動的歷史并不久遠,,早期的傳統(tǒng)螺桿一直存在定位不夠精細以及容易損壞的問題,。直到 1898 年,人們 嘗試將鋼珠放置于螺帽與螺桿之間,,以滾動摩擦替代滑動摩擦,,這一舉措有效地改善了螺桿定位不佳和易損壞的狀況。1940 年,,滾珠螺桿被應用于汽車轉向裝置,,這成為滾珠螺桿應用史上的一次重大變革,,此后,它逐漸取代了傳統(tǒng)的艾克姆螺桿(ACME),。發(fā)展至今,,滾珠絲杠已經(jīng)成為產(chǎn)業(yè)界應用 為 的零部件之一,其技術也在不斷地更新與完善,,以適應越來越高的工業(yè)生產(chǎn)需求,。滾珠絲桿的防護措施可延長其使用壽命。

TBI 滾珠絲桿在印刷設備中的應用革新:在印刷行業(yè),,TBI 滾珠絲桿的應用帶來了印刷精度與效率的雙重提升,。印刷設備對于紙張輸送、印版定位以及油墨轉移等環(huán)節(jié)的精度要求頗高,,TBI 滾珠絲桿正好滿足了這些嚴苛需求,。在原材料選取上,考慮到印刷設備工作時的頻繁啟停和震動,,TBI 選用了具備高阻尼特性的鋼材,,減少震動對絲桿精度的影響,確保運動平穩(wěn),。在加工工藝上,,采用了高精度的螺紋滾壓技術,相較于傳統(tǒng)切削工藝,,不僅提高了螺紋的強度和精度,,還 縮短了加工時間。滾珠制造則引入了磁懸浮研磨技術,,使?jié)L珠表面更加光滑,,降低了摩擦系數(shù),提高了傳動效率,。在裝配時,,利用高精度的激光對中技術,保證滾珠絲桿的安裝精度,,減少裝配誤差,。例如,在高速輪轉印刷機中,,TBI 滾珠絲桿驅動著印版滾筒和壓印滾筒的精確運動,確保圖文的套準精度達到行業(yè) 水平,,使得印刷品的質量大幅提升,,同時提高了印刷速度,滿足了市場對高效印刷的需求,??煽康臐L珠絲桿為包裝設備提供穩(wěn)定的傳動,。浙江旋轉滾珠絲桿代理

選用合適的滾珠絲桿,可提升設備的性能和可靠性,。東莞精密滾珠絲桿選型

TBI 滾珠絲桿在新能源汽車制造中的關鍵作用:隨著新能源汽車行業(yè)的快速發(fā)展,,TBI 滾珠絲桿在新能源汽車制造過程中發(fā)揮著越來越重要的作用。在電池模組的裝配生產(chǎn)線中,,TBI 滾珠絲桿用于驅動機械手臂進行電池單體的精確抓取和放置,。在原材料方面,TBI 選用符合環(huán)保標準且具有高導電性的特殊鋼材,,確保在新能源汽車的電氣環(huán)境下不會產(chǎn)生電磁干擾,。在加工工藝上,針對新能源汽車制造對高精度和高效率的要求,,采用了高速切削加工技術,,縮短了加工周期,同時保證了絲杠的精度,。滾珠的制造采用了先進的自動化生產(chǎn)線,,通過計算機控制的研磨和分選設備,確保每一個滾珠的質量一致性,。在裝配過程中,,利用高精度的視覺檢測系統(tǒng),對滾珠絲桿的裝配質量進行實時監(jiān)測和調整,,保證裝配精度,。例如,在某新能源汽車電池生產(chǎn)企業(yè)中,,TBI 滾珠絲桿驅動的自動化裝配設備能夠在短時間內完成大量電池模組的裝配,,且裝配精度達到行業(yè) 水平,有效提高了電池生產(chǎn)的效率和質量,,為新能源汽車的發(fā)展提供了有力支持,。東莞精密滾珠絲桿選型

- 深圳機床導軌價格哪家好 2025-06-08

- 江蘇不銹鋼直線導軌副 2025-06-08

- 廣州半導體機械導軌安裝 2025-06-08

- 東莞自動化設備導軌報價 2025-06-07

- 浙江醫(yī)療機械導軌定制 2025-06-07

- 上海進口導軌滑軌 2025-06-07

- 東莞木工機械導軌滑塊 2025-06-07

- 深圳自動化導軌定制 2025-06-07

- 上海自動化設備導軌滑塊 2025-06-07

- 佛山TBI導軌采購 2025-06-07

- 宿州銷售齒輪批量定制 2025-06-13

- 江蘇機械手調試 2025-06-13

- 淮南多功能鏵式犁價格 2025-06-13

- 重慶試驗密封干燥箱報價 2025-06-13

- 云南國產(chǎn)折疊筐生產(chǎn)過程 2025-06-13

- 吳中區(qū)選別重工返工機構 2025-06-13

- **管組裝生產(chǎn)線大概多少錢 2025-06-13

- 蘭州316不銹鋼沖壓板定制 2025-06-13

- 玻璃鋼離心式通風機廠 2025-06-13

- 陜西紅沖切邊機售價 2025-06-13