溧陽自動化陶粒插接窯

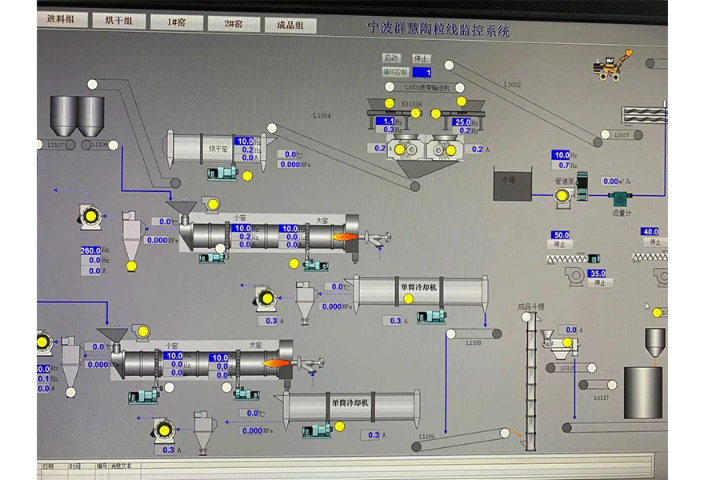

智能能源管理系統(tǒng)是我們設(shè)備的一大特色,。它通過對生產(chǎn)過程中的能源消耗進行實時監(jiān)測和分析,,優(yōu)化能源分配和利用。例如,,在設(shè)備空閑時,系統(tǒng)會自動降低能耗,;在生產(chǎn)高峰期,,會合理調(diào)配能源,確保設(shè)備高效運行的同時,,大限度地降低能源成本,。 此外,設(shè)備還具備智能數(shù)據(jù)管理功能,。它能夠自動記錄生產(chǎn)過程中的各種數(shù)據(jù),,如原料用量、生產(chǎn)時間,、設(shè)備運行參數(shù)等,,并生成詳細的報表。這些數(shù)據(jù)不只有助于您對生產(chǎn)過程進行分析和優(yōu)化,,還能為您的企業(yè)管理提供有力的決策支持,。 選擇我們的智能化陶粒機械設(shè)備,就是選擇與科技同行,,與高效為伴,。讓我們一起開啟陶粒生產(chǎn)的智能化新時代,共創(chuàng)美好未來,。陶粒機械設(shè)備 ,,就選溧陽蘇材機械工程有限公司,讓您滿意,,歡迎您的來電,!溧陽自動化陶粒插接窯

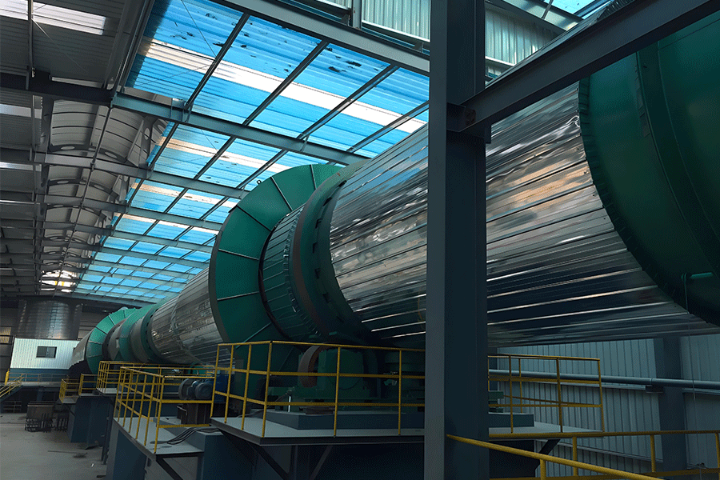

制粒成型:混合均勻的原料通過制粒設(shè)備制成具有一定粒徑和形狀的顆粒。制粒過程中,,通過控制設(shè)備的參數(shù),,如轉(zhuǎn)速,、壓力等,可使顆粒的粒徑控制在 3-10 毫米之間,,球形度達到 80% 以上,。這些顆粒將作為燒制陶粒的坯體,其質(zhì)量直接影響終產(chǎn)品的性能,。 高溫燒制:坯體進入回轉(zhuǎn)窯進行高溫燒制,。在窯內(nèi),溫度逐漸升高至 1000-1200℃,,在高溫作用下,,污染土中的有害物質(zhì)發(fā)生分解、揮發(fā),、固化等一系列物理化學反應(yīng),。研究表明,在 1200℃的高溫下,,重金屬的固化率可達到 95% 以上,,有機污染物的去除率可達到 90% 以上。同時,,原料在高溫下發(fā)生燒結(jié)和膨脹,,形成具有多孔結(jié)構(gòu)的陶粒。 冷卻篩分:燒制后的陶粒從回轉(zhuǎn)窯中排出,,進入冷卻設(shè)備進行快速冷卻,。冷卻后的陶粒通過篩分設(shè)備進行篩選,分為不同粒徑等級的產(chǎn)品,。一般可篩分出 3-5 毫米,、5-8 毫米、8-10 毫米等不同規(guī)格的陶粒,,篩分效率可達 90% 以上,。溧陽圓顆粒陶粒回轉(zhuǎn)烘干機陶粒機械設(shè)備 ,,就選溧陽蘇材機械工程有限公司,,有需要可以聯(lián)系我司哦!

陶粒機械設(shè)備處理污泥的原理與工藝流程 配料工藝:污泥進廠時通常水分含量較高,,一般在 60%-80%,。首先將其堆放于特定區(qū)域,讓其自然揮發(fā)部分水分,,然后經(jīng)抓斗或鏟車抓取輸送至污泥料斗,,再通過箱式喂料機送至雙軸攪拌機。同時,,將進廠后的黏土經(jīng)箱式喂料機輸送至除石機,,除石后經(jīng)對輥破碎機進行破碎,,破碎后的黏土也輸送至雙軸攪拌機,與污泥進行充分攪拌,。 陳化工藝:污泥和黏土的混合料拌勻后,,輸送至陳化庫進行陳化,陳化周期一般為 7-14 天,。這一過程旨在使物料之間充分滲透,,為后續(xù)加工奠定基礎(chǔ)。 制粒整形:陳化完成的物料由半橋或全橋式取料機取料后,,輸送至箱式喂料機,,經(jīng)雙軸攪拌完成后輸送至對輥制粒機開始制粒。從制粒機出來的料球經(jīng)整形機整形篩分,,合格的料球進入下部工序,,不合格的則返回雙軸攪拌機。 烘干煅燒:從整形機出來的料球從回轉(zhuǎn)窯尾部進入窯內(nèi),,經(jīng)過烘干,、膨脹、焙燒等一系列物理化學變化,,從窯頭出來進入冷卻器進行降溫,。窯尾煙氣經(jīng)過旋風除塵和布袋收塵進行合格排放,。 冷卻篩分:燒制好的陶粒成品經(jīng)冷卻器冷卻后,,由斗式提升機提至料倉頂部,由料倉頂部的滾筒篩篩分出不同粒徑等級的成品,,進入不同的成品倉里儲存,。

技術(shù)亮點與節(jié)能優(yōu)勢 智能溫控煅燒系統(tǒng) 采用雙層回轉(zhuǎn)窯+懸浮預(yù)熱技術(shù),燃料燃燒效率提升40%,,煅燒溫度精確調(diào)控至±5℃誤差范圍,,避免能源浪費,單位產(chǎn)品能耗較傳統(tǒng)設(shè)備降低35%以上,。 余熱循環(huán)利用網(wǎng)絡(luò) 通過窯尾煙氣余熱回收裝置,,將高溫廢氣(800℃以上)轉(zhuǎn)化為原料烘干、預(yù)加熱的能源,,熱能綜合利用率達85%,,年節(jié)省燃煤成本超百萬元。 柔性原料處理工藝 兼容工業(yè)固廢(粉煤灰,、污泥)及天然礦物(頁巖,、黏土),配備智能破碎-均化-陳化系統(tǒng),,減少原料預(yù)處理能耗30%,,資源綜合利用率提升至95%。溧陽蘇材機械工程有限公司為您提供陶粒機械設(shè)備 ,,有需求可以來電咨詢!

陶粒機械設(shè)備處理污染土的原理與流程 預(yù)處理:污染土進入陶粒機械設(shè)備系統(tǒng)后,,首預(yù)測行預(yù)處理。通過破碎設(shè)備將塊狀污染土破碎至合適粒徑,,一般控制在 5-20 毫米之間,,以便后續(xù)處理。同時,,對污染土的成分進行分析檢測,,根據(jù)檢測結(jié)果添加適量的添加劑,,如黏土、粉煤灰等,,以調(diào)整原料的化學組成和物理性能,。這一過程能夠有效降低污染土中有害物質(zhì)的活性,為后續(xù)的燒制過程奠定基礎(chǔ),。 混合攪拌:將預(yù)處理后的污染土與添加劑按照精確的比例輸送至混合攪拌設(shè)備中,。通過高效的攪拌裝置,使原料充分混合均勻,,確保在燒制過程中能夠均勻受熱和反應(yīng),。混合比例一般根據(jù)污染土的性質(zhì)和目標產(chǎn)品的要求進行調(diào)整,,例如,,對于重金屬污染土,污染土與黏土,、粉煤灰的混合比例可能為 4:3:3,。溧陽蘇材機械工程有限公司為您提供陶粒機械設(shè)備 ,歡迎新老客戶來電,!溧陽自動化陶粒插接窯

溧陽蘇材機械工程有限公司為您提供陶粒機械設(shè)備 ,,有想法可以來我司咨詢!溧陽自動化陶粒插接窯

陶粒機械設(shè)備處理污染土的明顯優(yōu)勢 環(huán)保效益突出:陶粒機械設(shè)備能夠?qū)⑽廴就林械挠泻ξ镔|(zhì)有效固化或去除,,實現(xiàn)污染土的無害化處理,。經(jīng)檢測,處理后的陶粒產(chǎn)品中,,重金屬的浸出濃度遠低于國家標準,,如鉛的浸出濃度可降低至 0.1 毫克 / 升以下(國家標準為 5 毫克 / 升),,鎘的浸出濃度可降低至 0.01 毫克 / 升以下(國家標準為 0.3 毫克 / 升)。同時,,在處理過程中,,設(shè)備配備了高效的尾氣處理系統(tǒng),能夠有效去除燒制過程中產(chǎn)生的有害氣體,,如二氧化硫,、氮氧化物等,尾氣排放達到國家環(huán)保標準,。溧陽自動化陶粒插接窯

- 全國陶粒砂支撐劑磨機 2025-05-31

- 江蘇陶粒砂支撐劑球磨機 2025-05-31

- 江蘇高濃度復(fù)合肥成套生產(chǎn)線設(shè)備 2025-05-31

- 江蘇支撐劑聯(lián)系方式 2025-05-31

- 溧陽全套石油壓裂支撐劑冷卻卻機 2025-05-31

- 江蘇滴灌復(fù)合肥成套生產(chǎn)線設(shè)備 2025-05-31

- 全套復(fù)合肥方案設(shè)計 2025-05-31

- 江蘇20-40支撐劑回轉(zhuǎn)冷卻機 2025-05-31

- 全國石油壓裂支撐劑回轉(zhuǎn)冷卻機 2025-05-31

- 高濃度復(fù)合肥設(shè)備廠家 2025-05-31

- 蘇州物質(zhì)運輸及救援機器人生產(chǎn) 2025-05-31

- 四川高壓共線母線槽廠家供應(yīng) 2025-05-31

- 東莞熱電堆激光功率計傳感器報價 2025-05-31

- 臺州一體化整緯機銷售廠家 2025-05-31

- 重慶國產(chǎn)自定心虎鉗是什么 2025-05-31

- 江蘇哪里有半自動晶圓解鍵合機哪個好 2025-05-31

- 68消防噴淋頭廠家 2025-05-31

- 廣州雙tableIGBT壓接設(shè)備售價 2025-05-31

- 寶山區(qū)解膠機哪里有 2025-05-31

- 自動卡條機質(zhì)量 2025-05-31