花都區(qū)數(shù)字功放PCB電路板開(kāi)發(fā)

PCB線路板在制造、組裝及使用過(guò)程中,,起泡現(xiàn)象時(shí)有發(fā)生,其根源可歸結(jié)為多方面因素,。首先,濕氣侵入是常見(jiàn)誘因之一,。PCB在封裝前的存儲(chǔ)與運(yùn)輸中若暴露于高濕環(huán)境,,易吸收水分。隨后,,在高溫工藝如焊接過(guò)程中,,這些水分迅速汽化,受限于基板結(jié)構(gòu)而無(wú)法及時(shí)逸出,,形成蒸汽壓力,,finally導(dǎo)致基板分層或樹(shù)脂層起泡。其次,,材料兼容性問(wèn)題亦不容忽視,。當(dāng)PCB采用熱膨脹系數(shù)差異明顯的材料進(jìn)行層壓,或焊料與基板材質(zhì)不匹配時(shí),,高溫處理下各材料膨脹程度不均,,產(chǎn)生內(nèi)部應(yīng)力,,從而誘發(fā)氣泡產(chǎn)生,。再者,工藝執(zhí)行中的細(xì)微偏差也可能導(dǎo)致起泡,。預(yù)烘不充分,、清洗不徹底、涂覆工藝不當(dāng)?shù)?,都可能使PCB殘留濕氣,,成為起泡的隱患。同時(shí),,層壓工藝中的溫度,、壓力控制若不準(zhǔn)確,也會(huì)增加氣泡形成的風(fēng)險(xiǎn)。finally,,設(shè)計(jì)層面的考量同樣關(guān)鍵,。PCB設(shè)計(jì)中若忽視了大面積銅箔的熱脹冷縮效應(yīng),未預(yù)留足夠的通風(fēng)孔或采取其他散熱措施,,高溫下銅與基板間的熱應(yīng)力差異將加劇,,促進(jìn)氣泡的形成。因此,,從材料選擇,、工藝控制到設(shè)計(jì)優(yōu)化,多方位防范是減少PCB起泡問(wèn)題的關(guān)鍵,。PCB電路板在汽車(chē)電子中的應(yīng)用越來(lái)越廣,。花都區(qū)數(shù)字功放PCB電路板開(kāi)發(fā)

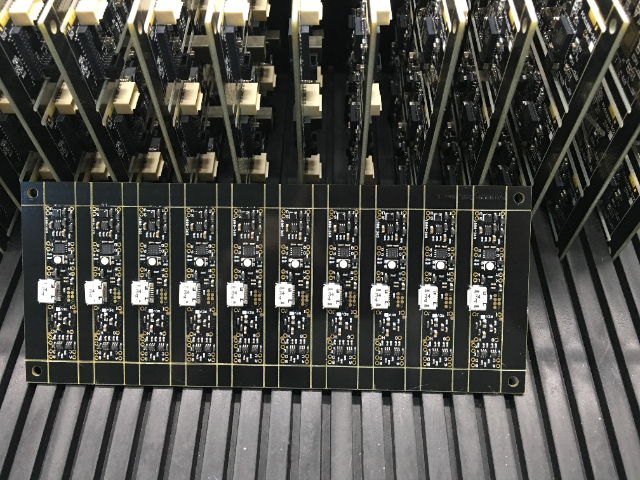

PCB電路板,,作為現(xiàn)代電子設(shè)備的基石,,其應(yīng)用,從日常穿戴設(shè)備到航天,,無(wú)處不在,。然而,其復(fù)雜的生產(chǎn)過(guò)程往往不為大眾所熟知,。PCB的制作是一個(gè)精密而細(xì)致的過(guò)程,,大致可劃分為十五個(gè)步驟,每個(gè)步驟都蘊(yùn)含著高深的工藝與技術(shù),。首先,,內(nèi)層線路的制作是基礎(chǔ),包括裁板,、前處理,、壓膜、曝光及顯影蝕刻等,,確保線路無(wú)誤,。隨后,內(nèi)層檢測(cè)環(huán)節(jié)利用AOI與VRS技術(shù),,及時(shí)發(fā)現(xiàn)并修復(fù)潛在缺陷,,保障線路質(zhì)量。接著,,多層板通過(guò)棕化,、疊合壓合等工藝緊密結(jié)合,形成穩(wěn)固的整體,。鉆孔步驟則依據(jù)客戶(hù)需求開(kāi)孔,,為后續(xù)插件與散熱奠定基礎(chǔ)。鍍銅與外層制作緊隨其后,通過(guò)一次,、二次銅鍍與精細(xì)曝光顯影,,構(gòu)建出完整的外層線路。外層檢測(cè)再次利用AOI技術(shù),,確保線路完美無(wú)瑕,。阻焊層的添加,不僅保護(hù)線路免受氧化,,還提升了板子的絕緣性能,。隨后,文字印刷與表面處理工藝,,進(jìn)一步增強(qiáng)了PCB的實(shí)用性與美觀度,。成型階段,根據(jù)客戶(hù)要求精確裁剪板子外形,,便于后續(xù)組裝,。而嚴(yán)格的測(cè)試環(huán)節(jié),則利用多種測(cè)試手段,,確保每塊板子電路通暢無(wú)阻,。終,經(jīng)過(guò)FQC檢測(cè)與真空包裝,,合格的PCB電路板方能出庫(kù),,投入到各類(lèi)電子產(chǎn)品的生產(chǎn)中,發(fā)揮其不可替代的作用,。江門(mén)通訊PCB電路板廠家PCB電路板的導(dǎo)熱性能對(duì)電子設(shè)備的散熱有很大影響,。

通訊PCB電路板的設(shè)計(jì)是通信產(chǎn)品開(kāi)發(fā)的重要環(huán)節(jié),需要考慮電路布局,、元器件選型,、導(dǎo)線設(shè)計(jì)、阻抗匹配等因素,。合理的PCB設(shè)計(jì)可以提高通信產(chǎn)品的性能和可靠性,。在設(shè)計(jì)通訊PCB電路板時(shí),首先需要明確電路的功能需求,,將電子元件按照實(shí)際應(yīng)用場(chǎng)景進(jìn)行邏輯連接和排列,。同時(shí),,還需要考慮電源接口,、信號(hào)處理、功率管理以及通信接口等方面的需求,。在尺寸和形狀設(shè)計(jì)方面,,需要根據(jù)實(shí)際應(yīng)用需求和產(chǎn)品外殼尺寸確定PCB板的尺寸。在保證電路正常工作的前提下,盡量減小PCB的體積,,提高整體電子設(shè)備的集成度,。在線路布局設(shè)計(jì)方面,需要考慮信號(hào)傳輸?shù)膕hortest路徑,、電路板上元件的相互干擾等因素,。合理的線路布局可以提高電路的性能和穩(wěn)定性。此外,,還需要注意阻抗匹配的問(wèn)題,,以確保信號(hào)的穩(wěn)定傳輸。在元件布局設(shè)計(jì)方面,,需要考慮元件之間的空間位置,、散熱要求、防止干擾和噪聲的產(chǎn)生等因素,。合理的元件布局可以有效提高電路的可靠性和散熱性能,。

PCB電路板在工業(yè)控制領(lǐng)域的應(yīng)用極為且關(guān)鍵,其重要性不言而喻,。以下是PCB電路板在工業(yè)控制中的幾個(gè)應(yīng)用點(diǎn):自動(dòng)化設(shè)備控制:PCB電路板作為控制部件,,廣泛應(yīng)用于各類(lèi)自動(dòng)化設(shè)備中,如機(jī)器人,、數(shù)控機(jī)床及生產(chǎn)線自動(dòng)化系統(tǒng)等,。這些設(shè)備通過(guò)PCB實(shí)現(xiàn)精確的電氣連接和控制邏輯,確保高效穩(wěn)定運(yùn)行,。高精度控制:在需要高精度控制的場(chǎng)景中,,PCB電路板發(fā)揮著至關(guān)重要的作用。通過(guò)其復(fù)雜的電路設(shè)計(jì)和高精度的制造工藝,,能夠?qū)崿F(xiàn)對(duì)設(shè)備運(yùn)行的精細(xì)調(diào)控,,滿足工業(yè)生產(chǎn)對(duì)精度的嚴(yán)格要求。系統(tǒng)集成與通信:工業(yè)控制系統(tǒng)中往往包含多個(gè)子系統(tǒng),,PCB電路板作為連接這些子系統(tǒng)的橋梁,,實(shí)現(xiàn)了數(shù)據(jù)的傳輸與共享。同時(shí),,它還支持與其他設(shè)備的通信,,確保整個(gè)系統(tǒng)的協(xié)同工作。環(huán)境適應(yīng)性:工業(yè)環(huán)境復(fù)雜多變,,PCB電路板需具備良好的環(huán)境適應(yīng)性,。通過(guò)選用耐高溫、耐腐蝕等特性的材料,,確保在惡劣的工業(yè)環(huán)境下仍能穩(wěn)定可靠地工作,。PCB電路板在醫(yī)療電子中的應(yīng)用越來(lái)越廣,。

PCB組裝測(cè)試是確保電路板質(zhì)量和性能的重要環(huán)節(jié),其流程清晰且關(guān)鍵步驟明確,。以下是PCB組裝測(cè)試的主要內(nèi)容和要點(diǎn):測(cè)試準(zhǔn)備:組裝完成的PCB板需經(jīng)過(guò)初步檢查,,確認(rèn)無(wú)明顯的物理?yè)p傷或缺失元件。準(zhǔn)備測(cè)試所需的設(shè)備和工具,,如測(cè)試夾具,、測(cè)試探針、電源供應(yīng)器等,。功能測(cè)試:使用功能測(cè)試設(shè)備對(duì)電路板的各個(gè)功能模塊進(jìn)行測(cè)試,,驗(yàn)證其是否按設(shè)計(jì)要求正常工作??梢酝ㄟ^(guò)模擬實(shí)際工作條件,,檢查電路板的輸入輸出信號(hào)、處理速度等性能指標(biāo),。電氣測(cè)試:進(jìn)行開(kāi)路,、短路、電阻,、電容等電氣參數(shù)的測(cè)試,,確保電路板的電氣連接正確無(wú)誤。利用ICT(在線測(cè)試)等自動(dòng)化測(cè)試設(shè)備,,提高測(cè)試效率和準(zhǔn)確性,。外觀檢查:通過(guò)目視或AOI(自動(dòng)光學(xué)檢測(cè))設(shè)備,檢查電路板表面是否有劃痕,、污漬,、元件錯(cuò)位等缺陷。AOI設(shè)備能自動(dòng)比對(duì)標(biāo)準(zhǔn)圖像,,快速識(shí)別并標(biāo)記出異常區(qū)域,。可靠性測(cè)試:根據(jù)產(chǎn)品要求,,進(jìn)行老化測(cè)試,、溫度循環(huán)測(cè)試、振動(dòng)測(cè)試等,,以評(píng)估電路板在長(zhǎng)期使用和環(huán)境變化下的穩(wěn)定性和可靠性,。PCB電路板是現(xiàn)代電子設(shè)備的基礎(chǔ)。廣州PCB電路板設(shè)計(jì)

PCB電路板的設(shè)計(jì)需要考慮到許多因素,?;ǘ紖^(qū)數(shù)字功放PCB電路板開(kāi)發(fā)

PCB電路板的后焊加工是電子制造過(guò)程中的重要環(huán)節(jié),對(duì)于提升產(chǎn)品質(zhì)量和性能具有重要意義,。后焊加工,,即在PCB組裝完成后進(jìn)行的焊接操作,,通常涉及在已組裝好的電路板上添加額外元件或進(jìn)行修復(fù)工作,。這一步驟確保了電路板上每個(gè)元件的穩(wěn)固連接,,從而提高產(chǎn)品的可靠性和穩(wěn)定性。優(yōu)勢(shì)分析如下:提高生產(chǎn)靈活性:后焊允許工程師根據(jù)實(shí)際需求調(diào)整電路板上的元件布局,,滿足產(chǎn)品性能,、功能或成本等方面的要求。降低生產(chǎn)成本:通過(guò)對(duì)問(wèn)題區(qū)域進(jìn)行修復(fù),,減少了因前期焊接錯(cuò)誤或不良品導(dǎo)致的浪費(fèi),,降低了生產(chǎn)成本。提高產(chǎn)品質(zhì)量:細(xì)致的后期焊接操作可以確保電路板上每個(gè)元件的焊接質(zhì)量,,從而提高產(chǎn)品的可靠性和穩(wěn)定性,。花都區(qū)數(shù)字功放PCB電路板開(kāi)發(fā)

- 白云區(qū)無(wú)線PCB電路板報(bào)價(jià) 2025-04-22

- 工業(yè)PCB電路板裝配 2025-04-22

- 功放PCB電路板開(kāi)發(fā) 2025-04-22

- 廣東電源PCB電路板設(shè)計(jì) 2025-04-22

- 工業(yè)PCB電路板設(shè)計(jì) 2025-04-22

- 廣東音響PCB電路板插件 2025-04-21

- 花都區(qū)麥克風(fēng)PCB電路板批發(fā) 2025-04-21

- 廣州功放PCB電路板咨詢(xún) 2025-04-21

- 廣州音響PCB電路板報(bào)價(jià) 2025-04-21

- 江門(mén)小家電PCB電路板開(kāi)發(fā) 2025-04-21

- EGF-540OM550錫膏多少錢(qián) 2025-06-26

- 福建打線電子元器件鍍金廠家 2025-06-26

- TPS40041DRBR庫(kù)存現(xiàn)貨 2025-06-26

- 浙江環(huán)保焊錫膏哪家好 2025-06-26

- 虹口區(qū)本地?zé)o線流媒體平臺(tái)搭建生產(chǎn)廠家 2025-06-26

- 武漢防水推拉自鎖連接器常見(jiàn)問(wèn)題 2025-06-26

- 廣東旋轉(zhuǎn)充電器選型 2025-06-26

- 鄭州低壓電器的標(biāo)準(zhǔn) 2025-06-26

- 蘇州線束連接器 2025-06-26

- 無(wú)錫國(guó)產(chǎn)汽車(chē)連接器零售價(jià) 2025-06-26