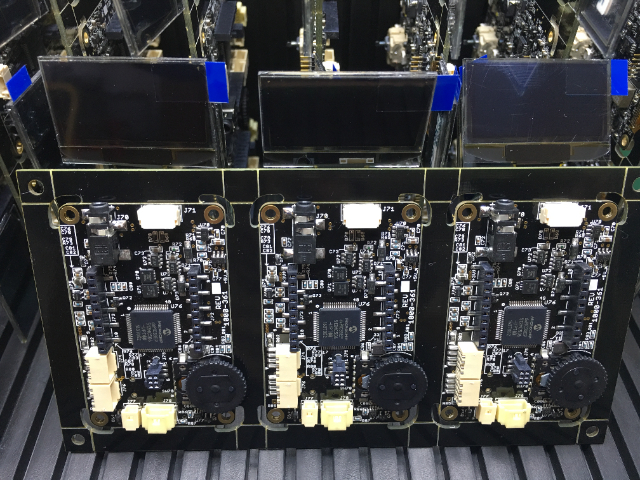

花都區(qū)數(shù)字功放PCB電路板報(bào)價(jià)

在印刷電路板的制造中,減去法技術(shù)是一種關(guān)鍵工藝,它通過去除多余材料來形成所需電路,。此過程始于一塊多方面覆蓋金屬箔的空白電路板。采用減去法時(shí),,首先通過化學(xué)或物理手段去除板上非電路區(qū)域的金屬層。絲網(wǎng)印刷技術(shù)是一種具體實(shí)現(xiàn)方式,,它利用特制的絲網(wǎng)遮罩作為模板,,其上非電路區(qū)域被阻隔材料覆蓋。隨后,,在電路板上涂布抗腐蝕保護(hù)劑,并通過絲網(wǎng)精確施加于保留區(qū)域,。之后,,電路板浸入腐蝕液中,未受保護(hù)的部分被蝕刻掉,,完成電路圖案的初步形成,。另一種方法是使用感光板技術(shù),該法將電路圖案以不透光形式印制于透明膠片上,,再將其覆蓋于涂有感光材料的電路板上,。通過強(qiáng)光照射,感光材料在圖案區(qū)域發(fā)生化學(xué)反應(yīng),,隨后利用顯影處理顯露出電路圖形,。之后,同樣采用腐蝕工藝去除非電路區(qū)域金屬,。此外,,刻印技術(shù)也是減去法的一種現(xiàn)代應(yīng)用,它直接利用高精度銑床或激光雕刻設(shè)備,,依據(jù)設(shè)計(jì)圖精確移除電路板上非必要的金屬部分,,實(shí)現(xiàn)電路的精確成型。這些方法各有優(yōu)劣,,共同構(gòu)成了印刷電路板制造中減去法技術(shù)的多樣化實(shí)踐,。PCB電路板的生產(chǎn)過程中需要考慮到成本和效率的問題?;ǘ紖^(qū)數(shù)字功放PCB電路板報(bào)價(jià)

在PCB電路板設(shè)計(jì)中,,插孔的選擇是一個(gè)至關(guān)重要的環(huán)節(jié),它直接影響到電路板的性能,、可靠性和可維護(hù)性,。以下是關(guān)于PCB電路板插孔選擇的一些關(guān)鍵點(diǎn):標(biāo)準(zhǔn)孔徑尺寸:常見的插件孔標(biāo)準(zhǔn)孔徑尺寸包括0.60mm,、0.70mm、0.80mm,、0.90mm和1.0mm等,。這些尺寸的選擇應(yīng)根據(jù)所使用的插裝元器件的規(guī)格和尺寸來確定。插件孔與元器件引線的間隙:插件孔與元器件引線的間隙應(yīng)控制在0.20mm~0.30mm(對于圓柱形引腳)或0.10mm~0.13mm(對于矩形引腳截面)之間,,以確保插裝的便利性和焊接的可靠性,。焊盤與孔直徑的配合:焊盤外徑一般按孔徑的1.5~2倍設(shè)計(jì),以確保焊點(diǎn)形狀的豐滿程度和焊接質(zhì)量,。根據(jù)插件孔徑的大小,,焊盤直徑應(yīng)有相應(yīng)的增大值。安裝孔間距的設(shè)計(jì):安裝孔間距的設(shè)計(jì)應(yīng)根據(jù)元器件的封裝尺寸和引線間距來確定,。對于軸向引線元件,,安裝孔距應(yīng)比封裝體長度長3~7mm;對于徑向元器件,,安裝孔距應(yīng)與元器件引線間距一致,。孔間距的可靠性:設(shè)計(jì)時(shí)需考慮孔到孔的間距,,以避免因間距過近而產(chǎn)生的破孔,、鈹鋒等不良情況??组g距的設(shè)計(jì)應(yīng)基于機(jī)械加工和板材特性的綜合考慮,。韶關(guān)電源PCB電路板貼片PCB電路板是許多家電的關(guān)鍵部分。

繪制元件庫:電路板設(shè)計(jì)一般包含了這幾個(gè)元素:元件,、布局和布線,,其中元件是基礎(chǔ),就像我們蓋高樓大廈時(shí)的磚塊,,沒有磚塊建不了大廈,,沒有元件也就做不出一個(gè)電路板的。protelDXP自帶一部分元件庫,,但是可能不能完全覆蓋設(shè)計(jì)需求,,所以很多時(shí)候需要自己設(shè)計(jì)元件庫。元件庫的設(shè)計(jì)包含了兩個(gè)方面,,繪制原理圖庫和封裝庫,,要做好這些包含了幾個(gè)工作:元件的原理符號繪制、元件封裝設(shè)計(jì)和綁定,。原理圖庫是各個(gè)元件的原理符號的合集,,元件的原理符號包含了元件的名稱、外形,、引腳等信息,。封裝庫是包含了各個(gè)元件在PCB板上的安裝焊接等信息的合集,。簡單地說,元件的封裝就是元件與電路板上在焊接上相配合的部分,,包含了元件外形,、焊盤或者焊片等元素。綁定,,就是當(dāng)元件的原理符號和封裝繪制完成后,,需要將兩者綁定在一起,使兩者能夠相互調(diào)用,,在以后才能方便繪制后續(xù)的原理圖和PCB圖,。

面對PCB線路板起泡的問題,我們需采取一系列措施來有效預(yù)防和應(yīng)對,。首先,,預(yù)處理環(huán)節(jié)至關(guān)重要。在焊接或組裝前,,確保PCB經(jīng)過充分的預(yù)烘,,以徹底去除內(nèi)部濕氣。通常,,將PCB在120-150°C的溫度下烘烤2-4小時(shí)是一個(gè)有效方法,但具體參數(shù)還需根據(jù)材料特性來調(diào)整,。其次,,材料的選擇和設(shè)計(jì)也不容忽視。選擇熱膨脹系數(shù)相近的材料進(jìn)行層壓,,能夠減少因溫度變化引起的應(yīng)力,。同時(shí),在設(shè)計(jì)大面積銅箔區(qū)域時(shí),,考慮增加通風(fēng)孔或網(wǎng)格化設(shè)計(jì),,以降低熱應(yīng)力集中。此外,,制造工藝的優(yōu)化同樣重要,。嚴(yán)格控制層壓工藝參數(shù),確保層壓均勻且充分,。同時(shí),,在清洗、涂覆等環(huán)節(jié)也要嚴(yán)加把控,,避免引入濕氣或污染物,。對于已出現(xiàn)起泡的PCB,輕微的起泡可以嘗試通過局部加熱和加壓來修復(fù),,但需注意可能對性能造成影響,。嚴(yán)重起泡的PCB則建議報(bào)廢,,以確保電路的穩(wěn)定性和可靠性。finally,,加強(qiáng)質(zhì)量檢測是預(yù)防起泡問題的關(guān)鍵,。通過X光檢測、光學(xué)顯微鏡或自動(dòng)光學(xué)檢測等手段,,及時(shí)發(fā)現(xiàn)并排除潛在風(fēng)險(xiǎn),,確保PCB的質(zhì)量。PCB電路板的設(shè)計(jì)和制造需要不斷進(jìn)行技術(shù)升級和創(chuàng)新,,以滿足不斷變化的市場需求,。

PCB電路板在汽車電子的應(yīng)用且重要,主要體現(xiàn)在以下幾個(gè)方面:控制系統(tǒng):汽車控制系統(tǒng),,如發(fā)動(dòng)機(jī)管理系統(tǒng),、燃油調(diào)節(jié)器和電源等,均使用基于PCB的電子設(shè)備來監(jiān)視和管理資源,。PCB在這里扮演著連接和支撐各個(gè)汽車電子設(shè)備的關(guān)鍵角色,,確保系統(tǒng)間的信號傳輸與通信暢通無阻。安全系統(tǒng):汽車PCB在安全系統(tǒng)中發(fā)揮著重要作用,。例如,,ABS(防抱死制動(dòng)系統(tǒng))和ESP(電子穩(wěn)定程序)等主動(dòng)安全系統(tǒng)需要PCB來傳輸傳感器信號到控制器,實(shí)現(xiàn)安全控制,。同時(shí),,PCB也廣泛應(yīng)用于安全氣囊、車身控制等被動(dòng)安全系統(tǒng),。信息娛樂系統(tǒng):隨著汽車科技的不斷發(fā)展,,信息娛樂系統(tǒng)成為了汽車電子中一個(gè)重要的領(lǐng)域。車載音響,、導(dǎo)航,、藍(lán)牙等設(shè)備都需要PCB作為電路板支持,以實(shí)現(xiàn)各種功能,。傳感器:汽車PCB還廣泛應(yīng)用于傳感器領(lǐng)域,,如空調(diào)溫度傳感器、車速傳感器,、氧氣傳感器等,,為車輛提供準(zhǔn)確的數(shù)據(jù)支持。市場趨勢:隨著汽車電子化程度不斷提升,,汽車PCB應(yīng)用需求將繼續(xù)增加,。未來,隨著新能源汽車滲透率的提升,,市場對車用PCB的需求也將不斷增長,,有望帶動(dòng)單車PCB的價(jià)值量提高,。PCB電路板是電子設(shè)備中的關(guān)鍵部分。深圳PCB電路板裝配

PCB電路板的質(zhì)量直接影響電子設(shè)備的性能,?;ǘ紖^(qū)數(shù)字功放PCB電路板報(bào)價(jià)

為了確保PCB的設(shè)計(jì)、材料選擇和生產(chǎn)過程能夠符合高質(zhì)量的要求,,國際上制定了一系列相關(guān)的行業(yè)標(biāo)準(zhǔn),。在音響PCB電路板領(lǐng)域,以下是一些常見的行業(yè)標(biāo)準(zhǔn):IPC-4101:該標(biāo)準(zhǔn)由國際印刷電路協(xié)會(huì)(IPC)制定,,用于規(guī)范PCB板材料的性能和特性,。它定義了不同類型的基板材料,如FR-4,、高頻材料和金屬基板材料等,,并提供了材料的物理、電氣和機(jī)械性能指標(biāo),。IPC-2221/2222:這是關(guān)于PCB設(shè)計(jì)的標(biāo)準(zhǔn),,規(guī)定了PCB設(shè)計(jì)的一般要求,包括布線,、引腳間距,、焊接坡口等方面的詳細(xì)規(guī)范。IPC-2222則涵蓋了PCB尺寸,、機(jī)械間距,、層間絕緣等方面的規(guī)范,旨在確保PCB設(shè)計(jì)的可靠性和一致性,。IPC-A-600:這是關(guān)于PCB制造質(zhì)量驗(yàn)收的標(biāo)準(zhǔn),定義了PCB制造過程中各種缺陷的分類和要求,,并提供了檢驗(yàn)和驗(yàn)收的標(biāo)準(zhǔn)方法,。花都區(qū)數(shù)字功放PCB電路板報(bào)價(jià)

- 白云區(qū)無線PCB電路板報(bào)價(jià) 2025-04-22

- 工業(yè)PCB電路板裝配 2025-04-22

- 功放PCB電路板開發(fā) 2025-04-22

- 廣東電源PCB電路板設(shè)計(jì) 2025-04-22

- 工業(yè)PCB電路板設(shè)計(jì) 2025-04-22

- 廣東音響PCB電路板插件 2025-04-21

- 花都區(qū)麥克風(fēng)PCB電路板批發(fā) 2025-04-21

- 廣州功放PCB電路板咨詢 2025-04-21

- 廣州音響PCB電路板報(bào)價(jià) 2025-04-21

- 江門小家電PCB電路板開發(fā) 2025-04-21

- 廣東往復(fù)鋸控制板折扣 2025-05-28

- 杭州電子組裝代工廠是什么 2025-05-28

- 湖南陶瓷電子元器件鍍金貴金屬 2025-05-28

- 無線電源模塊價(jià)格 2025-05-28

- 中國香港哪里有可控硅模塊銷售廠 2025-05-28

- 鎮(zhèn)江電源連接器生產(chǎn)廠家 2025-05-28

- 全景天窗星空膜零售價(jià) 2025-05-28

- 重慶單模光模塊sff 2025-05-28

- 四川瓷介電容器市場報(bào)價(jià) 2025-05-28

- 天津HL-G212B-A-MK激光位移傳感器HL-G2series價(jià)格信息 2025-05-28