白云區(qū)模塊電路板開發(fā)

在鉆孔設(shè)計中,,要考慮鉆孔的直徑、間距和深度等參數(shù),。鉆孔的直徑要符合生產(chǎn)工藝標(biāo)準(zhǔn),,過小的直徑可能會導(dǎo)致鉆頭折斷,過大的直徑則可能影響電路板的機械強度,。鉆孔間距要適當(dāng),,避免在鉆孔過程中出現(xiàn)鉆頭偏移或電路板破裂的情況。在布線和布局設(shè)計中,,要為焊接和測試留出足夠的空間,。元件之間的間距要保證在焊接過程中不會出現(xiàn)短路,并且要便于使用測試設(shè)備(如探針臺等)對電路板進行測試,。對于一些需要人工焊接或調(diào)試的區(qū)域,,要設(shè)計得更加便于操作。此外,,在設(shè)計過程中要與電路板制造商溝通,,了解他們的生產(chǎn)工藝和能力,根據(jù)反饋對設(shè)計進行優(yōu)化,,確保設(shè)計出來的電路板能夠順利生產(chǎn),。老化測試能檢驗電路板的可靠性。白云區(qū)模塊電路板開發(fā)

在模擬電路布線中,,要特別關(guān)注信號的精度,。對于微弱的模擬信號,如音頻信號、傳感器輸出的小信號等,,要使用屏蔽線或地線隔離來防止外界干擾,。同時,布線要盡量短且粗,,以減少信號的衰減,。對于多層電路板,合理利用內(nèi)層布線可以有效減少電磁干擾,。例如,,將高速數(shù)字信號布在內(nèi)層,并在其上下層鋪地,,形成屏蔽效果,。為了優(yōu)化布線,可以采用自動布線和手動布線相結(jié)合的方式,。自動布線可以快速完成大部分布線工作,,但對于關(guān)鍵信號和復(fù)雜區(qū)域,需要手動調(diào)整,。在布線過程中,,要不斷檢查布線的質(zhì)量,如是否滿足電氣規(guī)則(如小線寬,、小間距等),,是否有未連接的網(wǎng)絡(luò)等。同時,,要根據(jù)電路板的功能和性能要求,,對布線進行優(yōu)化,如調(diào)整線寬以滿足電流承載能力的要求,,對于大電流線路,,要使用較寬的線以減少發(fā)熱。江門音響電路板插件電路板的絲印標(biāo)識方便組裝與維修,。

高速電路板的電磁兼容性(EMC)問題至關(guān)重要,。高速信號在傳輸過程中會產(chǎn)生電磁輻射,同時也容易受到外界電磁干擾,。為了減少電磁輻射,,可以采用差分信號傳輸,如在高速串行通信中,,差分信號可以有效抑制共模噪聲,。在電路板周邊要設(shè)計合適的電磁屏蔽措施,如使用金屬外殼或在電路板邊緣設(shè)置接地的屏蔽環(huán),。電源完整性也是高速電路板設(shè)計的關(guān)鍵,。高速電路對電源的穩(wěn)定性要求極高,,電源的波動可能導(dǎo)致信號的抖動和錯誤。因此,,要在電路板上合理分布去耦電容,,靠近芯片的電源引腳放置小容量、高頻特性好的去耦電容,,以濾除高頻噪聲,;在電源入口處放置大容量的濾波電容,以穩(wěn)定電源電壓,。此外,,在高速電路板的設(shè)計過程中,要使用專業(yè)的仿真軟件對信號完整性,、電源完整性和電磁兼容性進行分析和驗證,,以便及時發(fā)現(xiàn)問題并進行優(yōu)化。

電路板的層數(shù)選擇:影響性能與成本的考量因素,。電路板的層數(shù)是設(shè)計過程中一個重要的考量因素,,它直接影響著電路板的性能和成本,。一般來說,,層數(shù)越多,電路板能夠容納的線路和元件就越多,,信號傳輸?shù)穆窂揭哺?,從而可以提高信號的完整性和傳輸速度,降低電磁干擾,。例如,,在高速數(shù)字電路和復(fù)雜的多層板設(shè)計中,增加層數(shù)可以更好地實現(xiàn)布線的合理性和信號的分層管理,。然而,,隨著層數(shù)的增加,電路板的制造成本也會相應(yīng)提高,,制造工藝也會變得更加復(fù)雜,。同時,層數(shù)過多還可能會導(dǎo)致電路板的散熱問題更加突出,。因此,,在選擇電路板層數(shù)時,需要綜合考慮電路的復(fù)雜性,、性能要求,、成本限制以及散熱等因素。對于一些簡單的電路或?qū)Τ杀据^為敏感的應(yīng)用,,可能選擇單層或雙層電路板就可以滿足需求,;而對于高性能,、高復(fù)雜度的電子設(shè)備,如高級服務(wù)器,、通信設(shè)備等,,則可能需要采用多層甚至十多層的電路板設(shè)計。在實際設(shè)計中,,需要通過合理的規(guī)劃和優(yōu)化,,找到性能與成本之間的比較好平衡點,以實現(xiàn)電路板的比較好設(shè)計,。優(yōu)化電路板布局可提高設(shè)備效率,。

電路板的制造工藝:精密制造的典范。電路板的制造工藝是一個高度精密的過程,,涉及到多個環(huán)節(jié)和先進的技術(shù),。首先是基板的制備,通常選用高質(zhì)量的玻璃纖維增強環(huán)氧樹脂等材料,,經(jīng)過裁剪,、鉆孔等預(yù)處理工序,為后續(xù)的電路制作做好準(zhǔn)備,。然后是光刻技術(shù)的應(yīng)用,,通過將光刻膠涂覆在基板上,利用紫外線曝光和顯影,,將設(shè)計好的電路圖案轉(zhuǎn)移到光刻膠上,,進而蝕刻出導(dǎo)電線路。這一過程需要極高的精度和穩(wěn)定性,,誤差往往控制在微米級別,。接下來是電鍍、絲印等工序,,分別為線路添加金屬鍍層以提高導(dǎo)電性和焊接性能,,以及在電路板上印刷標(biāo)識和圖案。經(jīng)過測試和檢驗,,確保電路板的質(zhì)量符合標(biāo)準(zhǔn),。整個制造過程中,先進的設(shè)備和嚴(yán)格的質(zhì)量控制體系是保證電路板質(zhì)量的關(guān)鍵,。每一塊高質(zhì)量的電路板都是精密制造技術(shù)的杰作,,為電子設(shè)備的穩(wěn)定運行提供了堅實的基礎(chǔ)。制作電路板需要嚴(yán)格控制工藝參數(shù),。韶關(guān)工業(yè)電路板批發(fā)

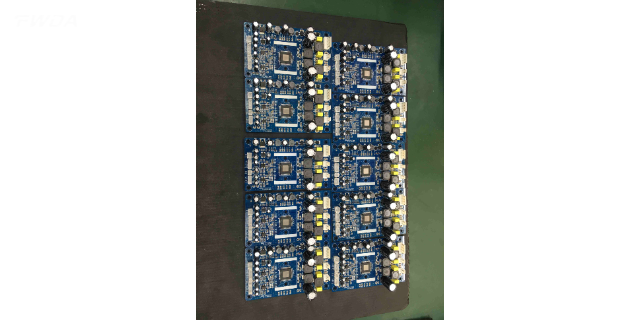

多層電路板能實現(xiàn)更復(fù)雜的電路功能,。白云區(qū)模塊電路板開發(fā)

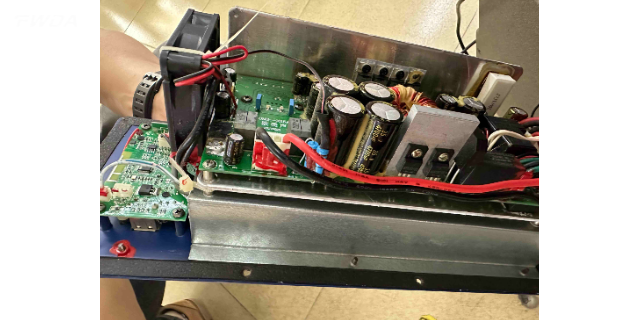

電路板設(shè)計中的熱設(shè)計考慮。在電路板設(shè)計開發(fā)中,,熱設(shè)計對于保證電子元件的正常工作和延長其使用壽命至關(guān)重要,。首先,,要識別電路板上的發(fā)熱元件,如功率放大器,、處理器芯片等,。這些元件在工作過程中會消耗大量的電能,并轉(zhuǎn)化為熱能,。對于功率放大器,,其輸出功率越大,發(fā)熱越嚴(yán)重,;對于高性能的處理器芯片,,由于其處理速度快、內(nèi)核數(shù)量多,,也會產(chǎn)生大量的熱量,。在布局方面,要將發(fā)熱元件分散布置,,避免熱量集中,。如果多個發(fā)熱元件集中在一起,可能會導(dǎo)致局部溫度過高,,影響元件的性能和可靠性,。同時,要將發(fā)熱元件放置在電路板邊緣或通風(fēng)良好的位置,,以便于熱量散發(fā),。例如,在計算機主板設(shè)計中,,CPU和顯卡等發(fā)熱大戶通常位于主板的一側(cè),并且主板上會設(shè)計散熱片和風(fēng)扇安裝位置,。白云區(qū)模塊電路板開發(fā)

- 白云區(qū)無線PCB電路板報價 2025-04-22

- 工業(yè)PCB電路板裝配 2025-04-22

- 功放PCB電路板開發(fā) 2025-04-22

- 廣東電源PCB電路板設(shè)計 2025-04-22

- 工業(yè)PCB電路板設(shè)計 2025-04-22

- 廣東音響PCB電路板插件 2025-04-21

- 花都區(qū)麥克風(fēng)PCB電路板批發(fā) 2025-04-21

- 廣州功放PCB電路板咨詢 2025-04-21

- 廣州音響PCB電路板報價 2025-04-21

- 江門小家電PCB電路板開發(fā) 2025-04-21

- 交通控制標(biāo)簽費用 2025-05-14

- 湖北國產(chǎn)IGBT模塊哪家好 2025-05-14

- 廣州貼片電感102 2025-05-14

- 江蘇德豐開關(guān)哪家好 2025-05-14

- 北京電路板加工生產(chǎn)廠家 2025-05-14

- 中國香港SCSI連接器工廠直銷 2025-05-14

- PCB線路板公司 2025-05-14

- 楊浦區(qū)本地整流橋服務(wù)熱線 2025-05-14

- 江蘇傾角傳感器傾角儀產(chǎn)品介紹 2025-05-14

- 天氣氣象服務(wù)平臺銷售 2025-05-14