河南全屋定制數(shù)控柜體生產(chǎn)線

促進家具行業(yè)標準化與定制化融合大板套裁柜體生產(chǎn)線為家具行業(yè)實現(xiàn)標準化與定制化的融合提供了技術(shù)支持,。一方面,,生產(chǎn)線的標準化生產(chǎn)流程確保了柜體部件的質(zhì)量穩(wěn)定性和通用性,有利于提高生產(chǎn)效率和降低成本,;另一方面,,其柔性生產(chǎn)能力又能滿足客戶多樣化的定制需求,。例如,在生產(chǎn)過程中,,對于一些通用的柜體結(jié)構(gòu)和部件,,可采用標準化生產(chǎn)模式;而對于客戶個性化的設(shè)計要求,,則通過調(diào)整生產(chǎn)線參數(shù)實現(xiàn)定制化生產(chǎn),。這種標準化與定制化的融合,既保證了產(chǎn)品質(zhì)量和生產(chǎn)效率,,又滿足了市場個性化需求,,推動家具行業(yè)向更高層次發(fā)展。自動貼標機精確識別產(chǎn)品位置,,標簽貼合精度達±0.5mm,。河南全屋定制數(shù)控柜體生產(chǎn)線

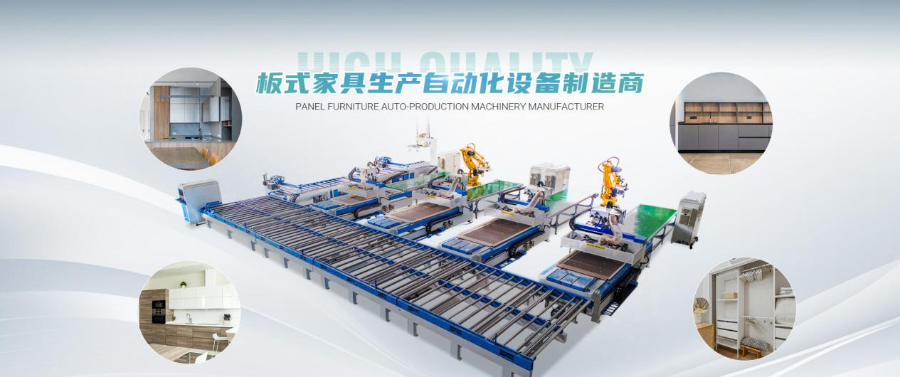

在家具行業(yè)轉(zhuǎn)型升級的背景下,智能型大板套裁柜體生產(chǎn)線展現(xiàn)出巨大優(yōu)勢。該生產(chǎn)線創(chuàng)新性地將數(shù)字孿生技術(shù)應(yīng)用于實際生產(chǎn),,通過虛擬仿真提前優(yōu)化工藝流程,。主要設(shè)備包括意大利BIESSE數(shù)控加工中心、德國豪邁自動裁板鋸等,,全部設(shè)備通過5G網(wǎng)絡(luò)互聯(lián),。智能倉儲系統(tǒng)采用立體貨架設(shè)計,可自動存取2000張以上標準板材,,完美解決家具企業(yè)原材料管理難題。生產(chǎn)線配備自動潤滑系統(tǒng),,設(shè)備故障率降低60%,。特別設(shè)計的吸音降噪系統(tǒng),將工作環(huán)境噪音控制在70分貝以下,,改善了家具廠的生產(chǎn)環(huán)境,。整線采用人機工程學(xué)設(shè)計,操作界面符合ISO標準,,工人勞動強度降低50%以上,。單日可完成1000-1200個定制柜體的生產(chǎn)任務(wù),幫助家具企業(yè)快速響應(yīng)市場需求,。山東全自動柜體生產(chǎn)線智能大板套裁系統(tǒng)自動優(yōu)化排版方案,,板材利用率高達95%,節(jié)省原料成本18%,。

精細校準,,確保設(shè)備精度設(shè)備精度直接影響產(chǎn)品質(zhì)量。大板套裁柜體生產(chǎn)線配備精細校準系統(tǒng),,定期對切割設(shè)備,、打孔設(shè)備等關(guān)鍵裝置進行自動校準。校準過程基于高精度傳感器與先進算法,,能快速檢測設(shè)備運行偏差并進行調(diào)整,。以切割設(shè)備為例,校準后切割精度可達 ±0.1mm,,確保每一塊板材加工尺寸精細無誤,,為生產(chǎn)柜體奠定堅實基礎(chǔ),保障產(chǎn)品質(zhì)量長期穩(wěn)定

軟件集成,,優(yōu)化生產(chǎn)管理大板套裁柜體生產(chǎn)線集成先進生產(chǎn)管理軟件,,將訂單管理、生產(chǎn)排程,、設(shè)備監(jiān)控,、物料管理等功能整合于一體。企業(yè)可通過該軟件系統(tǒng),對生產(chǎn)全流程進行可視化管理,。從接收訂單開始,,軟件自動生成比較好生產(chǎn)計劃,合理安排設(shè)備資源與生產(chǎn)順序,,實時跟蹤訂單進度,,確保生產(chǎn)高效有序進行,提升企業(yè)整體運營管理水平,。

智能大板套裁柜體生產(chǎn)線采用德國豪邁款數(shù)控裁板鋸作為主要設(shè)備,,配備六軸聯(lián)動機械臂自動上下料系統(tǒng),實現(xiàn)2400×1200mm標準板材的自動化加工,。該生產(chǎn)線通過智能優(yōu)化排版軟件,,可將板材利用率提升至96.5%以上,較傳統(tǒng)加工方式節(jié)省原材料20%-25%,。整線配備高精度激光定位系統(tǒng),,確保每塊柜體板材的切割誤差控制在±0.08mm以內(nèi),完全滿足高端定制家具的精度要求,。生產(chǎn)線集成自動貼標,、智能分揀、自動碼垛等功能,,單日可完成1000-1200個標準柜體的加工任務(wù),。采用模塊化設(shè)計,可在90分鐘內(nèi)完成產(chǎn)品切換,,適應(yīng)多品種,、小批量的柔性化生產(chǎn)需求。整線配備中央除塵系統(tǒng),,粉塵收集效率達99.9%,,工作環(huán)境PM2.5控制在35μg/m3以下,符合歐盟CE安全標準,。自動除塵打磨機處理切割邊緣,,確保封邊貼合度提升20%。

智能大板套裁柜體生產(chǎn)線采用德國進口豪邁數(shù)控裁板鋸為主要設(shè)備,,配備六軸聯(lián)動機械臂自動上下料系統(tǒng),,實現(xiàn)2400×1200mm標準板材的自動化加工。該生產(chǎn)線通過智能優(yōu)化排版軟件,,可將板材利用率提升至96%以上,,較傳統(tǒng)加工方式節(jié)省原材料18%-22%。整線配備高精度激光定位系統(tǒng),,確保每塊柜體板材的切割誤差控制在±0.1mm以內(nèi),,完全滿足高端定制家具的精度要求,。生產(chǎn)線還集成了自動貼標、智能分揀等功能,,單日可完成800-1000個標準柜體的加工任務(wù),。人機協(xié)作工作站讓工人輕松完成復(fù)雜裝配,效率提升3倍,。福建全屋定制自動化柜體生產(chǎn)線售后服務(wù)

模塊化刀具系統(tǒng)30秒自動換刀,,適應(yīng)不同厚度板材加工需求。河南全屋定制數(shù)控柜體生產(chǎn)線

數(shù)字化智能大板套裁柜體生產(chǎn)線為家具行業(yè)帶來了全新的生產(chǎn)體驗,。該生產(chǎn)線采用工業(yè)互聯(lián)網(wǎng)技術(shù),,實現(xiàn)設(shè)備互聯(lián)互通和遠程監(jiān)控。主要設(shè)備包括德國豪邁數(shù)控裁板鋸,、日本發(fā)那科機器人等,,全部設(shè)備通過5G網(wǎng)絡(luò)連接。智能倉儲系統(tǒng)采用立體式設(shè)計,,可存儲3000張以上標準板材,自動供料準確率100%,,解決了家具企業(yè)原材料管理難題,。創(chuàng)新的激光檢測系統(tǒng)對每塊板材進行100%檢測,尺寸公差控制在±0.12mm以內(nèi),,確保家具產(chǎn)品的精細裝配,。生產(chǎn)線配備自動除塵系統(tǒng),工作環(huán)境粉塵濃度低于5mg/m3,,符合現(xiàn)代家具廠的環(huán)境標準,。通過數(shù)字孿生技術(shù)提前模擬優(yōu)化生產(chǎn)流程,設(shè)備利用率提升至92%,,為家具企業(yè)創(chuàng)造了更大的利潤空間,。河南全屋定制數(shù)控柜體生產(chǎn)線

- 極東機械封邊機封邊機 2025-06-22

- 吉林六邊鉆開料機 2025-06-22

- 甘肅封邊機 2025-06-22

- 重慶木工機械全自動化柜體生產(chǎn)線廠家直銷 2025-06-22

- 山西加工中心開料機方案設(shè)計 2025-06-22

- 廣東木工機械全自動化柜體生產(chǎn)線 2025-06-22

- 北京全自動柜體生產(chǎn)線批量定制 2025-06-22

- 江蘇南興裝備開料機開料機 2025-06-22

- 吉林全屋定制數(shù)控門板生產(chǎn)線批量定制 2025-06-22

- 安徽智能門板生產(chǎn)線推薦貨源 2025-06-22

- 購買不銹鋼反應(yīng)釜共同合作 2025-06-22

- 臨平區(qū)大型機械設(shè)備裝卸平臺 2025-06-22

- 陜西熱熔膠熱壓機出廠價 2025-06-22

- 麗水節(jié)能電機哪種好 2025-06-22

- 江蘇高速精密激光切管機質(zhì)量 2025-06-22

- 吉林密封干燥箱多少錢 2025-06-22

- 湖南三項脈沖靜電除塵器改造振打器 2025-06-22

- 上海廚房后場地溝隔渣籃 2025-06-22

- 整合研磨機推薦 2025-06-22

- 海珠ABB工業(yè)機器人控制器 2025-06-22