銀川微孔MPP發(fā)泡

除機(jī)械性能外,,這種發(fā)泡材料的復(fù)合功能特性進(jìn)一步擴(kuò)展了應(yīng)用場景。其多孔結(jié)構(gòu)可有效衰減空氣傳聲波能量,,應(yīng)用于車門板,、頂棚等部位可顯著降低車內(nèi)噪音;閉孔內(nèi)的靜止空氣層形成天然熱屏障,,配合新能源車熱泵系統(tǒng)可優(yōu)化能量利用效率,。在電池包封裝領(lǐng)域,材料的三維網(wǎng)狀結(jié)構(gòu)既能實(shí)現(xiàn)物理絕緣防護(hù),,又具備緩沖吸能特性,,形成多重安全保障體系。

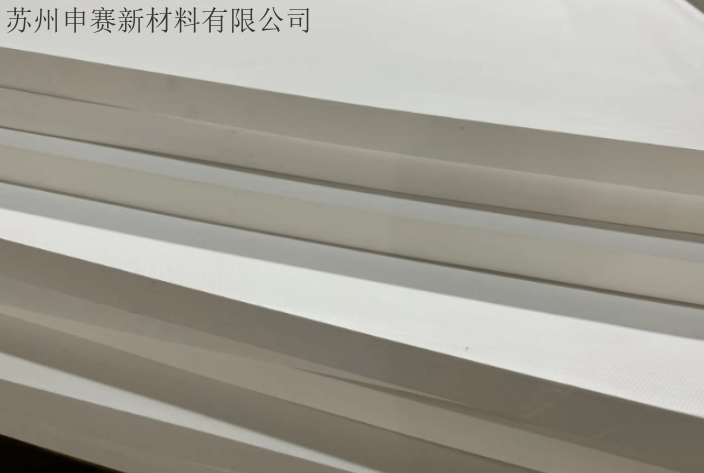

從生產(chǎn)工藝角度看,,超臨界物理發(fā)泡技術(shù)摒棄了傳統(tǒng)化學(xué)發(fā)泡劑,,通過精確調(diào)控溫度、壓力參數(shù)實(shí)現(xiàn)泡孔尺寸的納米級控制,。這種綠色制造工藝不僅杜絕了有害物質(zhì)殘留,,更通過閉孔結(jié)構(gòu)的完整性保障材料耐候性,使其在-40℃至110℃溫度范圍內(nèi)保持性能穩(wěn)定,,適應(yīng)復(fù)雜氣候環(huán)境下的長期使用需求,。材料本身的可回收特性更契合新能源汽車全生命周期環(huán)保理念,為行業(yè)可持續(xù)發(fā)展提供創(chuàng)新解決方案,。

當(dāng)前該材料已從結(jié)構(gòu)件向功能集成方向延伸,,在電池模組間隙填充、充電接口絕緣防護(hù)等新興場景中持續(xù)拓展應(yīng)用邊界,。隨著工藝優(yōu)化和復(fù)合改性技術(shù)的突破,,未來或?qū)?shí)現(xiàn)導(dǎo)電/隔熱雙功能梯度化結(jié)構(gòu)設(shè)計(jì),為新能源汽車智能化與能效提升開辟新的技術(shù)路徑 MPP板材如何提升新能源汽車性能?應(yīng)用前景深度解析,。銀川微孔MPP發(fā)泡

MPP材料憑借獨(dú)特的微孔發(fā)泡結(jié)構(gòu),,在動力電池領(lǐng)域?qū)崿F(xiàn)突破性減重。其顯著低于傳統(tǒng)金屬材料的密度特性,,使得電池包整體重量大幅降低,,有效提升新能源汽車?yán)m(xù)航能力。通過替代部分金屬結(jié)構(gòu)件,,該材料幫助電池包實(shí)現(xiàn)高度集成化設(shè)計(jì),,在保障結(jié)構(gòu)強(qiáng)度的同時(shí)優(yōu)化內(nèi)部空間利用率,成為多家?guī)X先電池企業(yè)的推薦方案,。

針對電池?zé)崾Э氐刃袠I(yè)難題,,MPP材料展現(xiàn)出琸越的防火阻隔性能。其閉孔結(jié)構(gòu)能有效延緩火焰蔓延速度,,為緊急處置爭取關(guān)鍵時(shí)間窗口,。在極端溫度環(huán)境下,材料仍能保持穩(wěn)定的物理特性,,避免因熱膨脹導(dǎo)致的組件變形問題,,顯著提升電池系統(tǒng)的整體安全性。

MPP材料在電池溫控系統(tǒng)中發(fā)揮重要作用,。通過特殊結(jié)構(gòu)設(shè)計(jì),其在不同方向上的導(dǎo)熱性能可針對性調(diào)節(jié),,既能在局部實(shí)現(xiàn)高效散熱,,又能有效隔絕外部溫度波動對電芯的影響。這種智能化熱管理能力,,為快充技術(shù)發(fā)展提供了關(guān)鍵材料支持,。 中國臺灣儲能電池MPP發(fā)泡機(jī)械設(shè)備超臨界物理發(fā)泡過程中,哪些因素影響 MPP 發(fā)泡材料的泡孔結(jié)構(gòu),?

6.農(nóng)業(yè)科技:

節(jié)能與耐用性突破

溫室保溫被:導(dǎo)熱系數(shù)0.038W/m·K,,夜間熱損失較傳統(tǒng)PE膜減少30%,配合抗UV性能延長使用壽命至5年以上,。

水培系統(tǒng)浮板:耐化肥腐蝕,,密度可調(diào)至0.1g/cm3以下,承載植物根系的同時(shí)漂浮穩(wěn)定,。

農(nóng)機(jī)減震部件:吸收耕作機(jī)械的振動沖擊,,保護(hù)精密傳感器。

7.文物保護(hù):

微環(huán)境控制

文物運(yùn)輸箱內(nèi)襯:通過吸能緩沖防止搬運(yùn)損傷,,配合調(diào)濕功能(平衡內(nèi)部濕度波動±5%RH),。

展柜被動控溫層:利用低導(dǎo)熱特性減少外部溫度變化對文物的影響,降低恒溫系統(tǒng)能耗。

8.氫能儲運(yùn):

高壓場景適配

儲氫瓶絕熱層:在-40℃液態(tài)氫環(huán)境中保持柔韌性,,阻隔外部熱量侵入,,提升儲運(yùn)安全性。

加氫站管路保溫:耐氫脆特性優(yōu)于傳統(tǒng)橡膠材料,,使用壽命延長2倍以上,。

智能響應(yīng)型MPP:嵌入溫敏/力敏材料,實(shí)現(xiàn)孔隙率動態(tài)調(diào)節(jié)(如溫度升高時(shí)孔隙擴(kuò)張?jiān)鰪?qiáng)隔熱),。

生物基改性:與可降解材料共混,,開發(fā)一次性包裝替代方案。

3D打印兼容:開發(fā)低粘度發(fā)泡顆粒,,支持復(fù)雜結(jié)構(gòu)直接成型,。

固態(tài)電池作為下一代電池技術(shù)的核芯方向,對封裝材料提出了更高要求,。MPP材料憑借其輕量化,、高強(qiáng)度、耐高溫以及優(yōu)異的化學(xué)穩(wěn)定性,,在固態(tài)電池封裝中展現(xiàn)出獨(dú)特的應(yīng)用價(jià)值,。以下是MPP材料在固態(tài)電池封裝中的具體應(yīng)用場景和技術(shù)優(yōu)勢:

一、封裝外殼材料

1.1輕量化設(shè)計(jì)

固態(tài)電池需要更高的能量密度,,而傳統(tǒng)金屬外殼重量較大,,限制了電池整體性能。MPP材料的密度僅為金屬的1/3,,可顯著降低封裝外殼重量,,同時(shí)通過模壓成型技術(shù)實(shí)現(xiàn)復(fù)雜結(jié)構(gòu)設(shè)計(jì),滿足固態(tài)電池緊湊化,、集成化的需求,。

1.2高強(qiáng)度支撐

固態(tài)電池在充放電過程中可能產(chǎn)生內(nèi)部應(yīng)力,MPP材料的高抗壓強(qiáng)度(15MPa以上)和彈性模量,,能夠有效分散應(yīng)力,,防止外殼變形或開裂,保障電池結(jié)構(gòu)穩(wěn)定性,。

1.3耐高溫性能

固態(tài)電池工作溫度范圍較寬,,MPP材料在-40℃至120℃區(qū)間內(nèi)保持穩(wěn)定的物理性能,避免因溫度波動導(dǎo)致的外殼老化或失效問題,。 閉環(huán)生產(chǎn)體系:超臨界PP發(fā)泡材料的物理發(fā)泡劑回收率98%,。

三、技術(shù)挑戰(zhàn)與優(yōu)化方向

3.1耐高溫極限提升

當(dāng)前MPP的耐溫上限為120℃,,而固態(tài)電池在極端工況下可能面臨更高溫度,,需通過納米填料(如陶瓷顆粒)復(fù)合改性以提高熱穩(wěn)定性,。

3.2界面粘接強(qiáng)度優(yōu)化

MPP與鋁塑膜或其他封裝材料的粘接需開發(fā)專用膠黏劑,避免熱壓成型過程中出現(xiàn)分層或氣泡,。

3.3成本與規(guī)?;a(chǎn)

MPP依賴超臨界流體發(fā)泡技術(shù),制造成本較高,,需通過工藝優(yōu)化(如連續(xù)化生產(chǎn))降低成本,。

總結(jié)

MPP材料在固態(tài)電池封裝中的應(yīng)用核芯在于“輕量化緩沖+熱-機(jī)械協(xié)同防護(hù)”。其閉孔結(jié)構(gòu),、耐溫區(qū)間和化學(xué)穩(wěn)定性完美適配固態(tài)電池對封裝材料的高要求,,尤其在軟包疊片工藝中可彌補(bǔ)鋁塑膜的剛性不足。未來隨著材料改性技術(shù)和規(guī)?;a(chǎn)的突破,,MPP有望成為固態(tài)電池封裝的關(guān)鍵輔助材料,,推動新能源汽車和儲能系統(tǒng)向更安全,、高效的方向發(fā)展,。 超臨界PP微孔發(fā)泡材料如何提升新能源電池隔熱性能,?洛陽物理MPP發(fā)泡

蘇州申賽新材料:超臨界流體發(fā)泡PP的孔徑控制技術(shù)突破,。銀川微孔MPP發(fā)泡

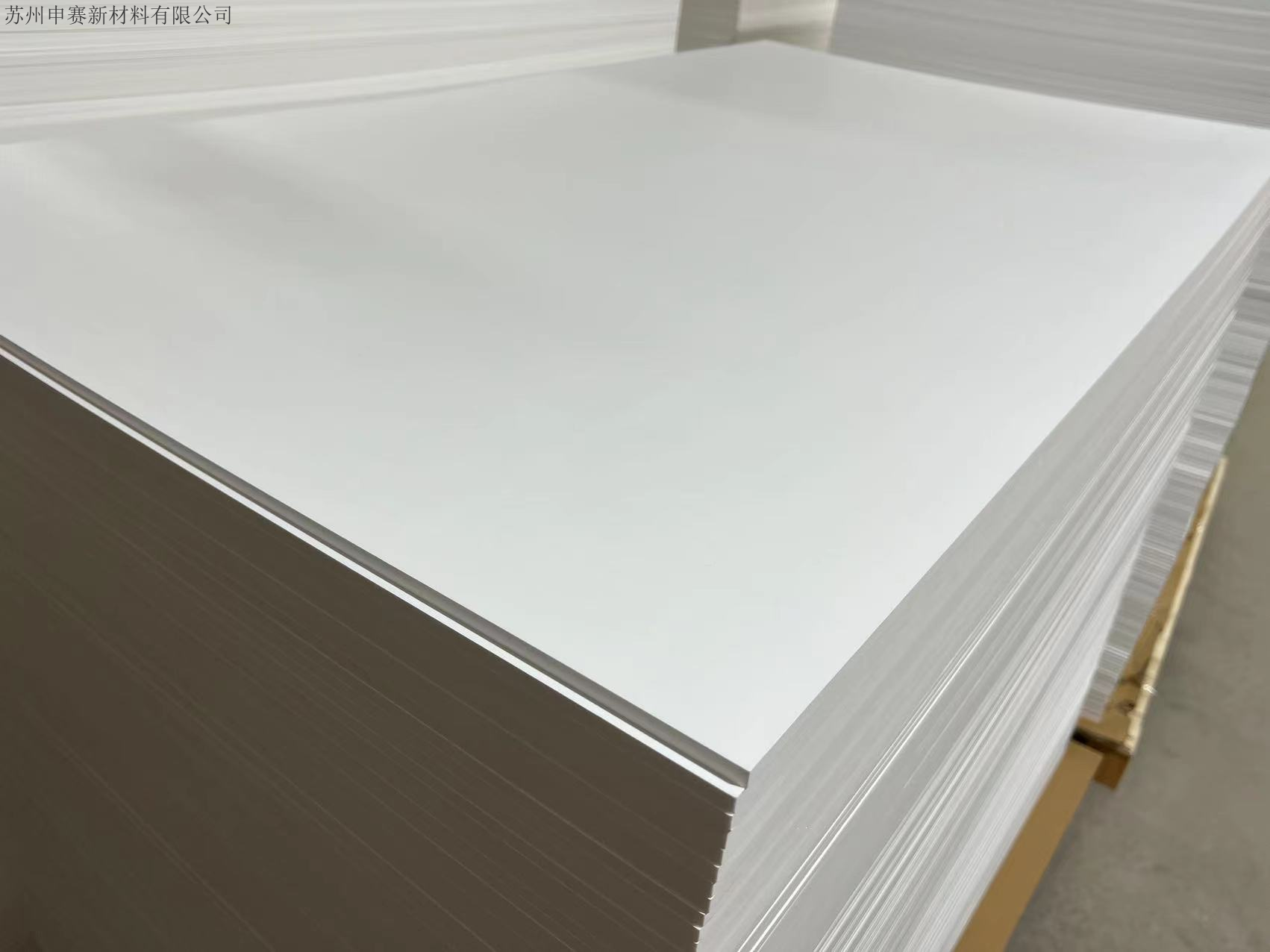

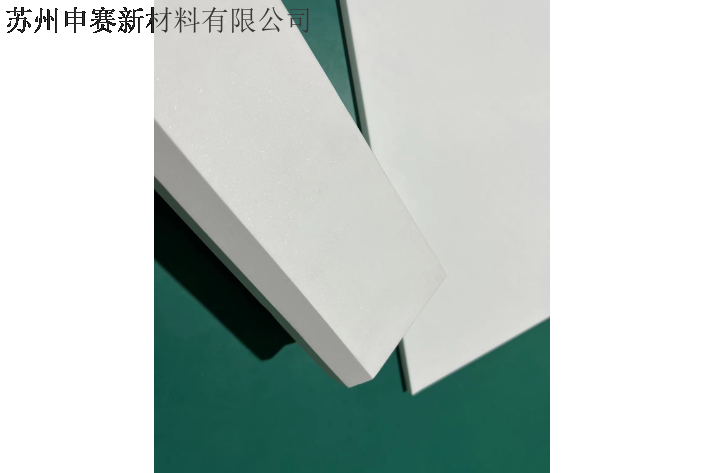

蘇州申賽新材料有限公司基于超臨界CO?物理發(fā)泡技術(shù)制備的微孔聚丙烯(MPP)材料,,以全流程綠色環(huán)保為核芯理念,,從原料選擇到生產(chǎn)工藝均實(shí)現(xiàn)環(huán)境友好型革新,。該技術(shù)摒棄傳統(tǒng)化學(xué)發(fā)泡劑,,通過精確調(diào)控超臨界二氧化碳在高溫高壓下的溶解擴(kuò)散過程,,使氣體在聚丙烯基體內(nèi)形成均勻的微米級閉孔結(jié)構(gòu),。整個(gè)生產(chǎn)過程未引入任何交聯(lián)劑,、增塑劑等化學(xué)助劑,,發(fā)泡完成后CO?直接氣化逸出,,確保材料體系純凈無殘留,,從根本上規(guī)避了化學(xué)物質(zhì)遷移帶來的環(huán)境風(fēng)險(xiǎn)。

在環(huán)保合規(guī)性方面,,MPP材料的生產(chǎn)工藝嚴(yán)格遵循國際REACH法規(guī)對化學(xué)物質(zhì)的全生命周期管理要求,其成分清單完全符合歐盟RoHS指令對電子電氣設(shè)備中有害物質(zhì)的限量標(biāo)準(zhǔn),。由于超臨界物理發(fā)泡技術(shù)無需高溫裂解或化學(xué)降解處理,,生產(chǎn)過程中未產(chǎn)生揮發(fā)性有機(jī)物(VOC)及有毒副產(chǎn)物,廢水廢氣排放量顯著低于傳統(tǒng)工藝,,完美契合全球碳中和背景下的清潔生產(chǎn)趨勢,。 銀川微孔MPP發(fā)泡

- 新能源聚丙烯發(fā)泡片材 2025-05-13

- 發(fā)泡硅膠優(yōu)異的耐熱性 2025-05-13

- 橡膠發(fā)泡材料哪兒生產(chǎn)的耐鹽水 2025-05-13

- 微孔發(fā)泡片材價(jià)格優(yōu)惠 2025-05-13

- 甘肅發(fā)泡材料大概價(jià)格 2025-05-13

- 發(fā)泡硅膠優(yōu)異的耐氣候 2025-05-13

- 四川微孔聚丙烯發(fā)泡片材 2025-05-13

- EVA發(fā)泡汽車頂棚材料 2025-05-13

- 動力電池聚丙烯發(fā)泡片材咨詢報(bào)價(jià) 2025-05-13

- 湖北儲能電池PVDF板材 2025-05-13

- 山西PVC貼門板生產(chǎn)廠家 2025-06-11

- 西藏耐用氟橡膠板聯(lián)系方式 2025-06-11

- 上海鐵氟龍密封圈厚度 2025-06-11

- 浙江環(huán)保伊斯曼單體樹脂Kristalex 3100 2025-06-11

- 浙江TC骨架油封訂做價(jià)格 2025-06-11

- 徐州耐候pc耐力板廠家 2025-06-11

- 溫州TPU發(fā)泡母粒報(bào)價(jià) 2025-06-11

- 陜西防滑橡膠制品廠家 2025-06-11

- 江蘇開口母粒量大從優(yōu) 2025-06-11

- 大型鑄鐵法蘭鑄鐵閘閥/球閥檢測 2025-06-11