-

上海科耐迪自主研發(fā)生產(chǎn)的一款新型電動(dòng)執(zhí)行器助力企業(yè)實(shí)現(xiàn)智能化

-

電動(dòng)執(zhí)行器:實(shí)現(xiàn)智能控制的新一代動(dòng)力裝置

-

電動(dòng)放料閥:化工行業(yè)的新星,,提升生產(chǎn)效率與安全性的利器

-

創(chuàng)新電動(dòng)執(zhí)行器助力工業(yè)自動(dòng)化,實(shí)現(xiàn)高效生產(chǎn)

-

簡(jiǎn)單介紹電動(dòng)球閥的作用與功效

-

電動(dòng)執(zhí)行器如何選型及控制方式

-

電動(dòng)執(zhí)行器選型指南:如何為您的應(yīng)用選擇合適的執(zhí)行器

-

電動(dòng)執(zhí)行器主要由哪些部分組成

-

電動(dòng)執(zhí)行器這些知識(shí),,你不能不知道,。

-

電動(dòng)焊接閘閥的維護(hù)保養(yǎng):確保高效運(yùn)轉(zhuǎn)與長(zhǎng)期壽命的關(guān)鍵

遼寧附近MPP發(fā)泡定制

MPP材料在包裝領(lǐng)域的應(yīng)用場(chǎng)景及核芯優(yōu)勢(shì)

一,、MPP材料的定義與基礎(chǔ)特性

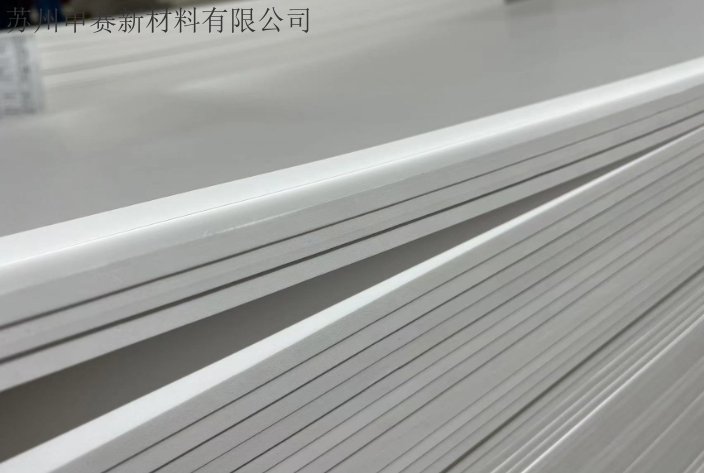

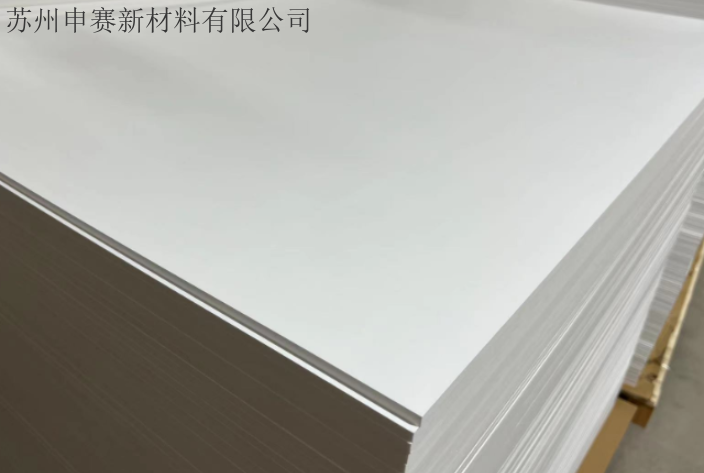

MPP(聚丙烯微孔發(fā)泡材料)是一種閉孔熱塑可再生聚合物發(fā)泡材料,采用超臨界流體發(fā)泡技術(shù)制備,,具有以下核芯特性:

結(jié)構(gòu)特性:孔徑范圍10-100μm,,孔密度高達(dá)10?-1012cells/cm3,閉孔結(jié)構(gòu)賦予其優(yōu)異的防水性和機(jī)械穩(wěn)定性,。

物理性能:密度可減少5%-95%(發(fā)泡后),兼具輕質(zhì)(典型密度<50kg/m3)與高強(qiáng)度(拉伸/壓縮/剪切強(qiáng)度優(yōu)于普通泡沫),。

耐溫性:長(zhǎng)期使用溫度100-120℃,,熱變形溫度高于PS/PU等傳統(tǒng)材料,。

環(huán)保性:生產(chǎn)過(guò)程無(wú)化學(xué)殘留,可回收循環(huán)利用,,符合歐盟REACH和RoHS標(biāo)準(zhǔn),。

二、包裝領(lǐng)域的應(yīng)用場(chǎng)景

MPP材料憑借其獨(dú)特性能,,在以下細(xì)分領(lǐng)域展現(xiàn)出顯著優(yōu)勢(shì):

電子產(chǎn)品包裝應(yīng)用場(chǎng)景:智能手機(jī),、5G基站天線罩、精密儀器等緩沖包裝

功能需求:抗靜電功能(通過(guò)改性實(shí)現(xiàn)表面電阻<10?Ω),;低介電常數(shù)(<1.5)減少信號(hào)干擾,;表面保護(hù)性能防止運(yùn)輸刮擦

典型案例:華為5G天線罩采用MPP材料,兼顧輕量化(密度降低40%)與電磁屏蔽效能

新能源汽車輕量化諽命:超臨界PP發(fā)泡材料減重30%對(duì)續(xù)航里程的量化影響,。遼寧附近MPP發(fā)泡定制

通過(guò)超臨界CO?物理發(fā)泡技術(shù)制備的微孔發(fā)泡聚丙烯(MPP)材料,,憑借其全生命周期環(huán)保特性成為工業(yè)領(lǐng)域綠色轉(zhuǎn)型的標(biāo)桿。該技術(shù)通過(guò)高壓注入超臨界CO?流體,,在聚合物基體內(nèi)形成均相溶液后,,通過(guò)壓力釋放實(shí)現(xiàn)微米級(jí)閉孔結(jié)構(gòu)的精準(zhǔn)構(gòu)筑。整個(gè)過(guò)程摒棄傳統(tǒng)化學(xué)發(fā)泡劑,,從根本上杜絕了揮發(fā)性有機(jī)物排放及化學(xué)殘留,,實(shí)現(xiàn)生產(chǎn)環(huán)節(jié)零污染,符合歐盟REACH法規(guī)對(duì)化學(xué)物質(zhì)全生命周期管控的要求,,并通過(guò)RoHS指令對(duì)有害物質(zhì)的嚴(yán)格限制,。

材料的可循環(huán)特性體現(xiàn)在廢棄組件的再生利用環(huán)節(jié)。由于未采用化學(xué)交聯(lián)工藝,,MPP制品可通過(guò)機(jī)械破碎實(shí)現(xiàn)分子鏈重構(gòu),,經(jīng)權(quán)威 測(cè)試驗(yàn)證,,再生材料的抗沖擊強(qiáng)度、耐溫性能等關(guān)鍵指標(biāo)保留率超九成,,可直接用于注塑成型新部件,。這種閉環(huán)再生體系顯著降低原材料消耗,使汽車制造等應(yīng)用領(lǐng)域?qū)崿F(xiàn)從原料采購(gòu),、產(chǎn)品制造到報(bào)廢回收的全流程資源循環(huán),。 柳州減震MPP發(fā)泡生產(chǎn)廠家超臨界物理發(fā)泡的 MPP 發(fā)泡材料,其防水性能與傳統(tǒng)材料相比如何,?

在新能源汽車結(jié)構(gòu)創(chuàng)新中,,MPP材料與高性能纖維的復(fù)合化設(shè)計(jì)正開(kāi)啟輕量化技術(shù)新維度。通過(guò)超臨界發(fā)泡工藝與纖維增強(qiáng)技術(shù)的深度融合,,這類復(fù)合材料在保持超輕特性的基礎(chǔ)上,,實(shí)現(xiàn)了力學(xué)性能的跨越式突破,為動(dòng)力電池包,、車身防護(hù)等關(guān)鍵系統(tǒng)的升級(jí)提供了全新解決方案,。

結(jié)構(gòu)創(chuàng)新與性能突破

MPP/碳纖維夾芯板采用三明治復(fù)合結(jié)構(gòu),通過(guò)精密控制各層材料的協(xié)同效應(yīng)實(shí)現(xiàn)性能倍增,。芯層選用閉孔結(jié)構(gòu)的MPP發(fā)泡材料,,其蜂窩狀微孔結(jié)構(gòu)可有效吸收沖擊能量;表層則復(fù)合高模量碳纖維預(yù)浸料,,形成剛性保護(hù)殼,。這種設(shè)計(jì)使材料在承受三點(diǎn)彎曲載荷時(shí),表層碳纖維抵抗拉伸變形,,芯層MPP抑制壓縮失穩(wěn),,整體抗彎剛度較傳統(tǒng)鋁合金方案顯著提升,同時(shí)實(shí)現(xiàn)40%以上的減重效果,。更突破性的是,,材料界面通過(guò)等離子體活化處理形成化學(xué)鍵結(jié)合,層間剪切強(qiáng)度提升至傳統(tǒng)物理粘接的3倍,,徹底解決長(zhǎng)期振動(dòng)下的分層風(fēng)險(xiǎn),。

七、前沿技術(shù)探索

7.1太空能源系統(tǒng)

在太空太陽(yáng)能電站,、月球基地能源系統(tǒng)中,,MPP材料的輕量化和耐輻射特性,可用于設(shè)備防護(hù)層或結(jié)構(gòu)組件,,為深空探索提供材料支持,。

7.2海洋能發(fā)電設(shè)備

在波浪能、潮汐能發(fā)電裝置中,,MPP材料的耐海水腐蝕和抗疲勞特性,,可用于浮體或傳動(dòng)部件的制造,,提升設(shè)備可靠性和使用壽命。

7.3生物能源設(shè)備組件

在生物質(zhì)能發(fā)電或沼氣設(shè)備中,,MPP材料的耐化學(xué)腐蝕特性,,可用于發(fā)酵罐內(nèi)襯或管道防護(hù),降低設(shè)備維護(hù)成本,。

結(jié)語(yǔ)MPP材料的技術(shù)延展性為新能源產(chǎn)業(yè)的未來(lái)發(fā)展提供了廣闊想象空間。從固態(tài)電池到氫能儲(chǔ)運(yùn),,從光伏風(fēng)電到能源互聯(lián)網(wǎng),,其獨(dú)特的性能優(yōu)勢(shì)有望在多個(gè)領(lǐng)域?qū)崿F(xiàn)突破性應(yīng)用。隨著新能源技術(shù)的持續(xù)創(chuàng)新,,MPP材料將成為推動(dòng)能源諽命的重要力量,,為全球綠色轉(zhuǎn)型提供堅(jiān)實(shí)支撐。 超臨界CO?發(fā)泡PP板材在機(jī)械設(shè)備制造中的環(huán)保實(shí)踐:可回收可循環(huán)使用,。

三,、技術(shù)挑戰(zhàn)與優(yōu)化方向

3.1耐高溫極限提升

當(dāng)前MPP的耐溫上限為120℃,而固態(tài)電池在極端工況下可能面臨更高溫度,,需通過(guò)納米填料(如陶瓷顆粒)復(fù)合改性以提高熱穩(wěn)定性,。

3.2界面粘接強(qiáng)度優(yōu)化

MPP與鋁塑膜或其他封裝材料的粘接需開(kāi)發(fā)專用膠黏劑,避免熱壓成型過(guò)程中出現(xiàn)分層或氣泡,。

3.3成本與規(guī)?;a(chǎn)

MPP依賴超臨界流體發(fā)泡技術(shù),制造成本較高,,需通過(guò)工藝優(yōu)化(如連續(xù)化生產(chǎn))降低成本,。

總結(jié)

MPP材料在固態(tài)電池封裝中的應(yīng)用核芯在于“輕量化緩沖+熱-機(jī)械協(xié)同防護(hù)”。其閉孔結(jié)構(gòu),、耐溫區(qū)間和化學(xué)穩(wěn)定性完美適配固態(tài)電池對(duì)封裝材料的高要求,,尤其在軟包疊片工藝中可彌補(bǔ)鋁塑膜的剛性不足。未來(lái)隨著材料改性技術(shù)和規(guī)?;a(chǎn)的突破,,MPP有望成為固態(tài)電池封裝的關(guān)鍵輔助材料,推動(dòng)新能源汽車和儲(chǔ)能系統(tǒng)向更安全,、高效的方向發(fā)展,。 為什么說(shuō)MPP板材更環(huán)保?可回收特性深度剖析,。河南附近MPP發(fā)泡

MPP材料在固態(tài)電池封裝中的具體應(yīng)用,。遼寧附近MPP發(fā)泡定制

在電池包底板應(yīng)用中,這種復(fù)合板材通過(guò)拓?fù)鋬?yōu)化設(shè)計(jì)出仿生加強(qiáng)筋結(jié)構(gòu),,在保持2.5mm超薄厚度的前提下,,成功抵御50km/h柱碰測(cè)試的機(jī)械沖擊,。其多孔芯層還可集成液冷管路,形成結(jié)構(gòu)-熱管理一體化方案,,較傳統(tǒng)分體式設(shè)計(jì)減重25%,。在車身防護(hù)領(lǐng)域,材料已拓展至車門防撞梁,、車頂縱梁等關(guān)鍵部位,,通過(guò)真空袋壓成型工藝制作復(fù)雜曲面構(gòu)件,在維持乘員艙結(jié)構(gòu)剛度的同時(shí),,實(shí)現(xiàn)白車身整體減重15%以上,。

突破該復(fù)合材料體系突破傳統(tǒng)金屬-塑料復(fù)合材料的回收難題:碳纖維可通過(guò)熱解工藝回收再造,MPP發(fā)泡層經(jīng)粉碎后直接用于注塑成型,,實(shí)現(xiàn)95%以上的材料循環(huán)利用率,。生命周期評(píng)估顯示,從原料生產(chǎn)到報(bào)廢回收,,全流程碳排放較鋁合金方案降低60%,,為新能源汽車的綠色制造提供了可規(guī)模化推廣的技術(shù)路徑,。

這種纖維增強(qiáng)型MPP復(fù)合材料的技術(shù)演進(jìn),,標(biāo)志著汽車輕量化進(jìn)入結(jié)構(gòu)與材料協(xié)同創(chuàng)新的新階段。通過(guò)微觀尺度上的界面優(yōu)化與宏觀層面的拓?fù)湓O(shè)計(jì),,成功坡解了輕量化與高安全的矛盾命題,,為行業(yè)應(yīng)對(duì)電動(dòng)化、智能化帶來(lái)的重量挑戰(zhàn)提供了諽命性解決方案,。 遼寧附近MPP發(fā)泡定制

- 新能源聚丙烯發(fā)泡片材 2025-05-13

- 發(fā)泡硅膠優(yōu)異的耐熱性 2025-05-13

- 橡膠發(fā)泡材料哪兒生產(chǎn)的耐鹽水 2025-05-13

- 微孔發(fā)泡片材價(jià)格優(yōu)惠 2025-05-13

- 甘肅發(fā)泡材料大概價(jià)格 2025-05-13

- 發(fā)泡硅膠優(yōu)異的耐氣候 2025-05-13

- 四川微孔聚丙烯發(fā)泡片材 2025-05-13

- EVA發(fā)泡汽車頂棚材料 2025-05-13

- 動(dòng)力電池聚丙烯發(fā)泡片材咨詢報(bào)價(jià) 2025-05-13

- 湖北儲(chǔ)能電池PVDF板材 2025-05-13

- 活性炭NORIT A ULTRA E153 2025-06-21

- 四川紙芯PVC纏繞膜厚度 2025-06-21

- 河南紙芯PVC纏繞膜 2025-06-21

- 江蘇原廠原包輪胎橡膠改性用石油樹(shù)脂伊斯曼IMPERA E1602 2025-06-21

- 寧波天然膠密封件 2025-06-21

- 天津POK板加工 2025-06-21

- 南京漆面包裝膜多少錢 2025-06-21

- 增韌增強(qiáng)聚碳廠家直銷 2025-06-21

- 耐高溫密封件現(xiàn)貨 2025-06-21

- 隔離器氯丁橡膠手套厚度 2025-06-21