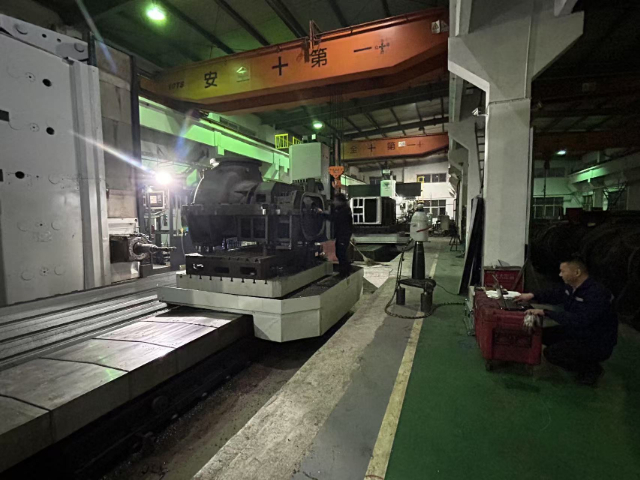

蘇州鑄鋼件鏜加工原理

常用的金屬加工方法:鏜削:機器零件大小不一,,因此金屬切削加工方法也呈現(xiàn)多樣性。在眾多方法中,,鏜削以其獨特性質(zhì)脫穎而出,。鏜削不僅在加工原理上與其他方法有許多共通之處,更因切削運動形式的差異而擁有其獨特的工藝特點和應(yīng)用范圍,。鏜削的定義:鏜削,,作為金屬加工中的一種重要方法,其主要在于鏜刀的旋轉(zhuǎn)運動與工件或鏜刀的進給運動的結(jié)合,。這種切削加工方式,,既可以在銑鏜床上進行,也可以在鏜床上展開,。其目的在于對鍛出,、鑄出或鉆出的孔進行進一步的精細加工,旨在擴大孔徑,、提升精度、減小表面粗糙度,,并糾正孔軸線的偏斜,。雙主軸對向鏜削技術(shù)能有效消除切削力不平衡導致的變形。蘇州鑄鋼件鏜加工原理

鏜孔工藝特點及應(yīng)用范圍:與鉆-擴-鉸工藝相比,,鏜孔不受刀具尺寸限制,,且具備強大的誤差修正能力。通過多次走刀,,能有效修正原孔軸線偏斜誤差,,同時保持高位置精度。盡管鏜孔相較于車外圓在加工質(zhì)量和效率上略遜一籌,但其普遍的加工范圍和靈活的機動性使其在各種不同尺寸和精度等級的孔加工中占據(jù)重要地位,。特別是對于孔徑較大,、尺寸和位置精度要求較高的孔和孔系,鏜孔幾乎成為獨一選擇,。其加工精度可達IT9~IT7級,,適用于螳床、車床,、銑床等多種機床,。舟山精密鏜加工市場價格可轉(zhuǎn)位刀片式鏜刀便于更換刀片,降低工具管理成本,。

幾何參數(shù):鏜刀片可采用硬質(zhì)合金,、陶瓷、金屬陶瓷,、PCD,、PCBN等不同刀具材料制成。硬質(zhì)合金鏜刀片大多采用PVD或CVD涂層,。例如,,PVDTiN涂層適于加工高溫合金和奧氏體不銹鋼;PVDTiAlN涂層用途普遍,,適于加工大部分鋼,、鈦合金、鑄鐵及有色金屬合金,。這兩種涂層都涂覆于具有良好抗熱變形和抗斷續(xù)切削能力的硬質(zhì)合金基體上,。此類硬質(zhì)合金基體含有約94%的碳化鎢和約6%的鈷,屬于行業(yè)編碼規(guī)定中的C-3和C-4系列,,相當于ISO標準的K-10~K-20,、M-10~M-25及P-10~P-20系列。

對精度和表面粗糙度要求很高的精密鏜削,,一般用金剛鏜床,,并采用硬質(zhì)合金、金剛石和立方氮化硼等超硬材料的刀具,選用很小的進給量(0.02~0.08毫米/轉(zhuǎn))和切削深度(0.05~0.1毫米)高于普通鏜削的切削速度,。精密鏜削的加工精度能達到IT7~6,,表面粗糙度為Ra0.63~0.08微米。精密鏜孔以前,,預制孔要經(jīng)過粗鏜,、半精鏜和精鏜工序,為精密鏜孔留下很薄而均勻的加工余量,。常用鏜刀:鏜刀類型:按其切削刃數(shù)量可分為單刃鏜刀,、雙刃鏜刀和多刃鏜刀,;按其加工表面可分為通孔鏜刀、盲孔鏜刀,、階梯孔鏜刀和端面鏜刀,;按其結(jié)構(gòu)可分為整體式、裝配式和可調(diào)式,。圖1所示為單刃鏜刀和多刃鏜刀的結(jié)構(gòu),。通過鏜加工,可以有效去除工件內(nèi)的毛刺和不規(guī)則形狀,,確??椎墓饣取?/p>

鏜床加工概述:鏜床加工是一種高精度,、高效率的機械加工方法,,普遍應(yīng)用于各種金屬材料的孔加工。通過鏜刀在工件內(nèi)部進行旋轉(zhuǎn)切削,,可以實現(xiàn)孔的精確加工,,滿足工業(yè)領(lǐng)域?qū)Ω呔瓤椎男枨蟆gM床加工工藝特點:1.高精度:鏜床加工能夠?qū)崿F(xiàn)微米級的加工精度,,確保工件的孔尺寸和形狀精度滿足設(shè)計要求,。2.高效率:鏜床具備較高的切削速度和進給速度,能夠快速完成工件的加工任務(wù),,提高生產(chǎn)效率,。3.靈活性:鏜床可以加工各種形狀和尺寸的孔,包括盲孔,、通孔以及復雜形狀的內(nèi)腔,。結(jié)合先進的CAD/CAM技術(shù),可以實現(xiàn)對復雜零件的高效編程與自動化生產(chǎn),。舟山精密鏜加工市場價格

在汽車工業(yè)中,,發(fā)動機缸蓋和氣缸體常需經(jīng)過鏜加工以滿足精密要求。蘇州鑄鋼件鏜加工原理

分析鏜刀撓曲和截面慣性矩的計算公式可知,,在鏜削加工時應(yīng)遵循以下原則:(1)鏜刀的懸伸量應(yīng)盡可能小,。因為隨著懸伸量的增大,撓曲量也會隨之增大,。例如,,當懸伸量增大1.25倍時,在刀桿外徑和切削參數(shù)保持不變的情況下,,撓曲量將增大近2倍。(2)鏜刀桿的直徑應(yīng)盡可能大,。因為當?shù)稐U直徑增大時,,其截面慣性矩也會增大,撓曲量將會減小。例如,,當?shù)稐U直徑增大1.25倍時,,在懸伸量和切削參數(shù)保持不變的情況下,撓曲量將減小近2.5倍,。(3)在懸伸量,、刀桿外徑和切削參數(shù)保持不變時,采用高彈性模量材料的鏜刀桿可以減小撓曲量,。蘇州鑄鋼件鏜加工原理

- 浙江擴散焊接廠家 2025-06-01

- 南京非標銑加工哪家好 2025-06-01

- 舟山雙面鏜加工價格 2025-06-01

- 無錫CNC銑加工市價 2025-06-01

- 上海深孔鉆銑加工參考價 2025-06-01

- CNC銑加工流程 2025-06-01

- 蘇州磨齒機加工定制 2025-06-01

- 浙江數(shù)控銑加工市場價格 2025-05-31

- 舟山龍門銑加工定制 2025-05-31

- 湖州立式鏜加工中心 2025-05-31

- 泰科噴淋頭保護罩FM認證DN15免拆卸消防噴頭支架頭G1防撞罩DN20 2025-06-01

- 宜興附近螺母量大從優(yōu) 2025-06-01

- 空凈專業(yè)生產(chǎn)三相電機有哪些 2025-06-01

- 金華銑床中心出水系統(tǒng)有推薦的嗎 2025-06-01

- 南京室內(nèi)消防泵廠家 2025-06-01

- 北京丹佛斯干燥過濾器市場價格 2025-06-01

- 福州什么涂布機操作 2025-06-01

- 四川化妝品箱體拋光廠家 2025-06-01

- 江蘇便攜式氮氧化物分析儀廠家 2025-06-01

- 陜西自動裝藥稱重設(shè)備批發(fā)公司 2025-06-01