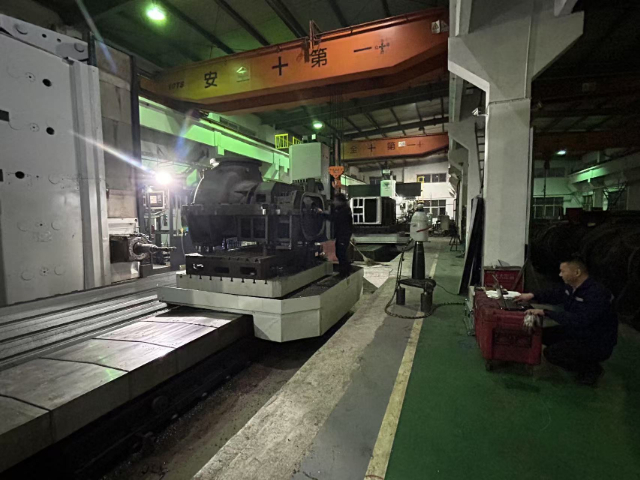

揚州雙面鏜加工中心

高速細鏜(金剛鏜):與常規(guī)鏜孔相比,,金剛鏜以其小背吃刀量,、小進給量和高切削速度為特點,實現(xiàn)了高精度(IT7~IT6)和光潔表面(Ra為0.4~0.05um)的加工。較初,,金剛鏜主要使用金剛石刀,,如今已普遍采用硬質(zhì)合金,、CBN和人造金剛石刀具,。它特別適用于有色金屬工件的加工,同時也能處理銹鐵件和鋼件,。在金剛鏜的切削過程中,,常用的參數(shù)包括:背吃刀量預(yù)選為0.20.6mm,終鏜時為0.1mm,;進給量為0.010.14mm/r,;鑄鐵加工時的切削速度為100250m/min,鋼加工時為150300m/min,,有色金屬加工時則高達300~2000m/min,。高速鏜削能提高生產(chǎn)效率,但對機床動態(tài)性能要求更高,。揚州雙面鏜加工中心

本文的頭一部分主要分析鏜刀的靜剛度,。文中資料來源于作者對鏜刀撓曲的研究。鏜刀的撓曲取決于刀桿材料的機械性能,、刀桿直徑和切削條件,。切削力:作用于鏜刀上的切削力可用一個旋轉(zhuǎn)測力計進行測量。被測力包括切向力,、進給力和徑向力,。與其它兩個力相比,切向力的量值較大,。切向力垂直作用于刀片的前刀面,,并將鏜刀向下推,。需要注意,切向力作用于刀片的刀尖附近,,而并非作用于刀桿的中心軸線,,這一點至關(guān)重要。切向力偏離中心線產(chǎn)生了一個力臂(從刀桿中心線到受力點的距離),,從而形成一個力矩,,它會引起鏜刀相對其中心線發(fā)生扭轉(zhuǎn)變形。南京臥式鏜加工定制價格單刀鏜刀結(jié)構(gòu)簡單,,但加工效率相對較低,,適合小批量加工。

主要由于鏜削加工中的剛性振動以及刀具磨損所導(dǎo)致,。鏜削加工過程中,操作人員需要負責(zé)調(diào)整分配層吃刀量,,這一環(huán)節(jié)若處理不當(dāng),,便可能導(dǎo)致加工尺寸精度出現(xiàn)問題。在調(diào)整分配進刀余量的過程中,,任何細微的操作失誤都可能對較終的產(chǎn)品質(zhì)量產(chǎn)生影響,。鏜削加工過程中,測量環(huán)節(jié)至關(guān)重要,。若量具使用不當(dāng)或測量方式出錯,,將直接威脅到加工尺寸的精度。這些問題包括測量工具的失誤,、測量方法的錯誤等,。遵循這些日常維護保養(yǎng)的步驟和注意事項,我們可以有效地延長鏜床的使用壽命,,提高加工效率,,確保加工質(zhì)量。

鏜孔工藝特點及應(yīng)用范圍:與鉆-擴-鉸工藝相比,,鏜孔不受刀具尺寸限制,,且具備強大的誤差修正能力。通過多次走刀,,能有效修正原孔軸線偏斜誤差,,同時保持高位置精度。盡管鏜孔相較于車外圓在加工質(zhì)量和效率上略遜一籌,,但其普遍的加工范圍和靈活的機動性使其在各種不同尺寸和精度等級的孔加工中占據(jù)重要地位,。特別是對于孔徑較大、尺寸和位置精度要求較高的孔和孔系,,鏜孔幾乎成為獨一選擇,。其加工精度可達IT9~IT7級,,適用于螳床、車床,、銑床等多種機床,。與其他切削工藝相比,鏜加工具有較高的表面光潔度及良好的尺寸穩(wěn)定性優(yōu)勢,。

鏜床的日常維護保養(yǎng)工作:可以分為三個階段:首先是鏜床工作前的準備,。我們需要仔細檢查機床的各個部件和機構(gòu)是否完好無損,各手柄的位置是否正確,。同時,,要清潔機床的各個部位,并觀察各潤滑裝置的工作情況,,對機床導(dǎo)軌面進行直接澆油潤滑,。然后,開機進行低速空運轉(zhuǎn),,確保機床各項功能正常,。其次是鏜床工作中的注意事項。在操作過程中,,我們必須遵循正確的操作規(guī)程,,確保機床不超負荷工作。對于精密機床,,我們應(yīng)避免進行粗加工等高負荷操作,。同時,要密切關(guān)注機床的工作狀態(tài),,一旦發(fā)現(xiàn)任何異?,F(xiàn)象,應(yīng)立即停機檢查,,確保安全無虞,。然后是鏜床工作后的收尾工作。在完成一天的加工任務(wù)后,,我們需要對機床的各個部位進行清洗,,將機床的移動部件移到規(guī)定的位置,并關(guān)閉電源,,確保機床的安全與整潔,。針對不同材料,應(yīng)選擇相應(yīng)類型的刀具,,以獲得較佳的切削效果與表面質(zhì)量,。揚州雙面鏜加工中心

在醫(yī)療器械行業(yè),高精度的鏜孔可用于制造植入物及手術(shù)器械的重要組件,。揚州雙面鏜加工中心

接著是鏜孔步驟及注意事項,。加工產(chǎn)品之前,,安裝鏜刀工作部是非常重要的,特別是針對采用偏心原理的工作調(diào)整,,安裝鏜孔刀后一定要注意觀察鏜刀的主刀刃上平面,,是否與鏜刀頭的進給方向在同一水平面上?安裝在同一水平面上才能保證幾個切屑刃是在正常的加工切削角度,。鏜刀試鏜孔:鏜刀按工藝制造要求調(diào)整預(yù)留0.3~0.5mm余量,,擴鏜、配鏜孔按初孔余量調(diào)整粗鏜余量≤0.5mm,,必須保證滿足后續(xù)精鏜加工余量,。鏜刀安裝借出后,需進行試鏜驗證鏜刀調(diào)試是否滿足粗鏜要求,。揚州雙面鏜加工中心

- 紹興沖壓件機加工制造商 2025-05-28

- 南京化學(xué)焊接制造商 2025-05-28

- 紹興龍門式鏜加工中心 2025-05-27

- 無錫鑄鋼件鏜加工定制價格 2025-05-27

- 鎮(zhèn)江激光焊接價格 2025-05-27

- 紹興鍛焊接原理 2025-05-27

- 常州力學(xué)焊接哪家好 2025-05-27

- 舟山鋁件銑加工制造 2025-05-27

- 嘉興精密機加工制造商 2025-05-27

- 蘇州沖壓件機加工生產(chǎn)廠家 2025-05-27

- 杭州雙開門電梯銷售 2025-05-28

- 徐匯區(qū)自制土壤修復(fù)服務(wù)選擇 2025-05-28

- 蘇州機械數(shù)控加工價位 2025-05-28

- 江蘇API干斷閥 2025-05-28

- 威海飼料機焊接生產(chǎn)線 2025-05-28

- 山東氣缸蓋批發(fā) 2025-05-28

- 河北節(jié)能型技術(shù)改造價格信息 2025-05-28

- 浙江康宇靜音給水設(shè)備 2025-05-28

- 井陘不銹鋼三通多少錢 2025-05-28

- 整合側(cè)面拋光機清潔 2025-05-28