什么是壓鑄模具方案設計

一個采用中心澆口的圓柱形鑄件,,圓周設計了將近24個集渣包,。鑄件質量為2160 g,,平均壁厚約為4mm,,鑄件直徑為220 mm,,高約80 mm,,沖頭直徑為80mm,,澆注溫度為670℃,,模具溫度為220℃,,采用設備型號DCC630,壓鑄合金號碼為ADC12,。依據以往的試模經驗,,這個鑄件壁厚均勻適中,采用中心澆口后,,金屬液流程較短,,應該很好成形。但是,,在試模時發(fā)現,,鑄件成形不良,表面裂紋嚴重,,且局部欠鑄,,內部氣孔及縮孔較大,滿足不了客戶的使用要求,。壓鑄模具和沖壓模具的區(qū)別在哪?什么是壓鑄模具方案設計

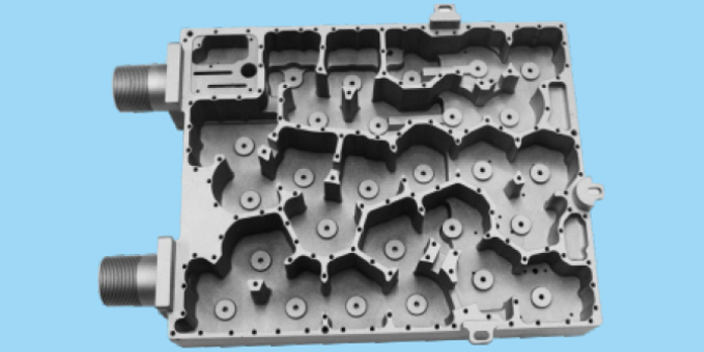

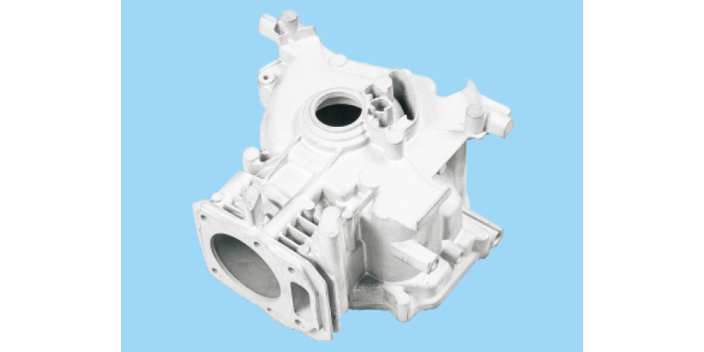

壓鑄模具是模具中的一個大類,。隨著我國汽車摩托車工業(yè)的迅速發(fā)展,壓鑄行業(yè)迎來了發(fā)展的新時期,。同時,也對壓鑄模具的綜合力學性能、壽命等提出了更高的要求,。要滿足不斷提高的使用性能需求依靠新型模具材料的應用仍然很難滿足,必須將各種表面處理技術應用到壓鑄模具的表面處理當中才能達到對壓鑄模具高效率,、高精度和高壽命的要。在各種模具中,壓鑄模具的工作條件是較為苛刻的,。壓力鑄造是使熔融金屬在高壓,、高速下充滿模具型腔而壓鑄成型,在工作過程中反復與熾熱金屬接觸,因此要求壓鑄模具有較高的耐熱疲勞、導熱性耐磨性,、耐蝕性,、沖擊韌性,、紅硬性、良好的脫模性等,。北侖區(qū)附近壓鑄模具壓鑄模具一般哪里容易壞,?

由于滲硼層的高硬度(FeB:HV1800~2300、Fe2B:HV1300~1500),、耐磨性和紅硬性,以及一定的耐蝕性和抗粘著性,滲硼技術在模具工業(yè)中獲得較好的應用效果,。但因壓鑄模具工作條件十分苛刻,故滲硼工藝較少應用于壓鑄模具表面處理中,但近年來,出現了改進的滲硼方法,解決了上述問題,而得以應用于壓鑄模具的表面處理,如多元、涂劑粉末滲等,。涂劑粉末滲硼的方法是將硼化合物和其他滲劑混合后涂覆在壓鑄模具表面,待液體揮發(fā)后,再按照一般粉末滲硼的方法裝箱密封,920℃加熱并保溫8h,隨之空冷,。這種方法可以獲得致密、均勻的滲層,模具表面滲層硬度,、耐磨性和彎曲強度都得到提高,模具使用壽命平均提高2倍以上,。

這一類型中包括滲氮、離子滲氮,、碳氮共滲,、氧氮共滲、硫氮共滲以及硫碳氮,、氧氮硫三元共滲等方法,。這些方法處理工藝簡便、適應性強,、擴滲溫度較低(一般為480~600℃),、工件變形小,尤其適應精密模具的表面強化,而且氮化層硬度高、耐磨性好,有較好的抗粘模性能,。3Cr2W8V鋼壓鑄模具,經調質,、520~540℃氮化后,使用壽命較不氮化的模具提高2~3倍。美國用H13鋼制作的壓鑄模具,不少都要進行氮化處理,且以滲氮代替一次回火,表面硬度高達HRC65~70,而模具心部硬度較低,、韌性好,從而獲得優(yōu)良的綜合力學性能,。壓鑄模具澆口設計是?

在生產過程中,模溫不斷升高,當模溫過熱時,容易產生粘模,運動部件失靈而導致模具表面損傷,。因此,應當設置冷卻溫控系統(tǒng),以保持模具工作溫度在一定的范圍內,降低損壞的程度,。模具下方行程開關的防水驗收在模具生產過程中,由于受脫模劑噴涂的影響,,處于模具下方的抽芯油缸上的行程開關必須做防水處理,,確保不因脫模劑的水霧潮濕的影響而造成開關的工作不正常,導致抽芯異常,,出現模具相撞事故,。先復位孔螺紋精度檢驗先復位孔螺紋也是必須要保證螺紋精度的,由于螺紋精度差造成先復位桿不能正常工作,,會使模具頂出板不能正確復位,,合模時造成部分頂桿與滑塊干涉而導致模具損壞,。壓鑄模具需要注塑嗎?定制壓鑄模具口碑推薦

雙耀壓鑄模具質量怎么樣,?什么是壓鑄模具方案設計

因此,對壓鑄模具的表面處理技術要求較高近年來,各種壓鑄模具表面處理新技術不斷涌現,但總的來說可以分為以下三個大類:傳統(tǒng)熱處理工藝的改進技術;表面改性技術,包括表面熱擴滲處理,、表面相變強化、電火花強化技術等;涂鍍技術,包括化學鍍等,。傳統(tǒng)的壓鑄模具熱處理工藝是淬火-回火,以后又發(fā)展了表面處理技術,。由于可作為壓鑄模具的材料多種多樣,同樣的表面處理技術和工藝應用在不同的材料上會產生不同的效果。提出針對模具基材和表面處理技術的基材預處理技術,在傳統(tǒng)工藝的基礎上,對不同的模具材料提出適合的加工工藝,從而改善模具性能,提高模具壽命,。什么是壓鑄模具方案設計

寧波雙耀機械有限公司匯集了大量的優(yōu)秀人才,,集企業(yè)奇思,創(chuàng)經濟奇跡,,一群有夢想有朝氣的團隊不斷在前進的道路上開創(chuàng)新天地,,繪畫新藍圖,在浙江省等地區(qū)的機械及行業(yè)設備中始終保持良好的信譽,,信奉著“爭取每一個客戶不容易,,失去每一個用戶很簡單”的理念,市場是企業(yè)的方向,,質量是企業(yè)的生命,,在公司有效方針的領導下,全體上下,,團結一致,,共同進退,**協力把各方面工作做得更好,,努力開創(chuàng)工作的新局面,,公司的新高度,未來寧波雙耀機械供應和您一起奔向更美好的未來,,即使現在有一點小小的成績,,也不足以驕傲,過去的種種都已成為昨日我們只有總結經驗,,才能繼續(xù)上路,,讓我們一起點燃新的希望,放飛新的夢想,!

- 浙江鑄造壓鑄模具加工 2025-04-24

- 浙江定做壓鑄模具廠家 2025-04-23

- 壓鑄模具一般流程 2025-04-23

- 寧波專業(yè)壓鑄模具 2025-04-23

- 鑄造壓鑄模具廠家批發(fā)價 2025-04-23

- 浙江壓鑄模具價格 2025-04-23

- 北侖區(qū)高壓鑄模具廠家供應 2025-04-23

- 本地壓鑄模具加工 2025-04-23

- 浙江定制壓鑄模具多少天 2025-04-17

- 浙江鋁壓鑄模具工藝 2025-04-17

- 蘇州什么是不銹鋼帶排行榜 2025-05-01

- 武漢精密鏜刀哪家好 2025-05-01

- 云南高原賓館制氧設備 2025-05-01

- 江西廢氣治理商家 2025-05-01

- 陽江國產軸類測量機/儀生產廠家 2025-05-01

- 鼓樓區(qū)波峰焊接特點 2025-05-01

- 呼和浩特普通型制砂樓哪家好 2025-05-01

- 湖北漿液泵機械密封 2025-05-01

- 湖南華德液壓泵價格行情 2025-05-01

- 天津丁醇脫水設備哪家好 2025-05-01