形跡管理現(xiàn)場(chǎng)標(biāo)準(zhǔn)化供應(yīng)

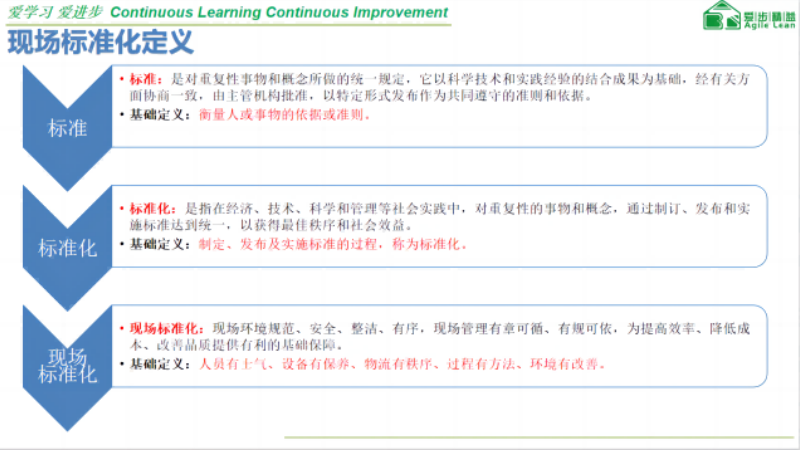

現(xiàn)場(chǎng)標(biāo)準(zhǔn)化主要包括以下內(nèi)容:

1.整理、整頓,、清掃,、安全:這是現(xiàn)場(chǎng)管理的基礎(chǔ),如果不進(jìn)行標(biāo)準(zhǔn)化,,員工就只能按自己的理解去做,,實(shí)施的程度就會(huì)很有限。要徹底進(jìn)行整理,、整頓,、清掃、安全工作,,就必須重視作業(yè)的標(biāo)準(zhǔn)化,,以維持整理、整頓,、清掃,、安全工作必要的實(shí)施水準(zhǔn),避免由于作業(yè)方法不正確而導(dǎo)致實(shí)施水準(zhǔn)不高,、工作效率過(guò)低和可能引起的對(duì)設(shè)備及人身造成的安全事故,。

2.制定工作標(biāo)準(zhǔn):要盡量做到數(shù)字化,與績(jī)效考核結(jié)合起來(lái),,并注意可操作性,。當(dāng)生產(chǎn)現(xiàn)場(chǎng)出現(xiàn)問(wèn)題時(shí),通過(guò)分析問(wèn)題,,找出問(wèn)題發(fā)生的原因,,確定解決問(wèn)題的方法后,必須對(duì)原有的工作程序加以檢查,,將原有的工作標(biāo)準(zhǔn)進(jìn)行修訂或制定新的工作標(biāo)準(zhǔn),,這有利于將6S改善成果維持下去,防止問(wèn)題再次發(fā)生。

3.構(gòu)建標(biāo)準(zhǔn)化的校驗(yàn)作業(yè)體系:以“管理規(guī)范化,、作業(yè)標(biāo)準(zhǔn)化,、安全標(biāo)準(zhǔn)化、設(shè)備標(biāo)準(zhǔn)化”為主要內(nèi)容,,以完善制度,、健全體系、規(guī)范標(biāo)準(zhǔn)為主線(xiàn),,以開(kāi)展標(biāo)準(zhǔn)化車(chē)間,、標(biāo)準(zhǔn)化班組和標(biāo)準(zhǔn)化制度工作為手段,以規(guī)范主要校驗(yàn)工作流程,、操作方式為重點(diǎn),構(gòu)建標(biāo)準(zhǔn)化的校驗(yàn)作業(yè)體系,。

總的來(lái)說(shuō),,現(xiàn)場(chǎng)標(biāo)準(zhǔn)化是通過(guò)對(duì)現(xiàn)場(chǎng)環(huán)境的管理和改進(jìn),提高工作效率和質(zhì)量,,保障生產(chǎn)安全和穩(wěn)定的一種管理方法,。

如何進(jìn)行跨部門(mén)間的現(xiàn)場(chǎng)標(biāo)準(zhǔn)化管理交流與合作?形跡管理現(xiàn)場(chǎng)標(biāo)準(zhǔn)化供應(yīng)

紅牌作戰(zhàn)的實(shí)施范圍:工廠(chǎng)內(nèi)的任何場(chǎng)所,,包括生產(chǎn)區(qū),、生活區(qū)及辦公區(qū)現(xiàn)場(chǎng)等。a,、庫(kù)存:原材料,、外購(gòu)件、半成品,、成品,。b、設(shè)備:機(jī)器,、工裝,、工具、量具,、物流架,、工作臺(tái)。c,、空間:地板,、通道、工作區(qū),、墻壁,、辦公區(qū)。

紅牌作戰(zhàn)活動(dòng)定義“紅牌作戰(zhàn)”是使用紅色標(biāo)簽對(duì)工廠(chǎng)各角落的“所有違反6S的問(wèn)題點(diǎn)”,加以發(fā)掘,,并加以改善的方法,,目的是激發(fā)全員參與、主動(dòng)發(fā)現(xiàn)問(wèn)題,、積極解決問(wèn)題,、提前預(yù)防問(wèn)題,實(shí)現(xiàn)6S活動(dòng)“全員參與”,,實(shí)現(xiàn)持續(xù)改進(jìn),! 形跡管理現(xiàn)場(chǎng)標(biāo)準(zhǔn)化如何利用可視化工具推進(jìn)現(xiàn)場(chǎng)標(biāo)準(zhǔn)化管理?

預(yù)期目標(biāo):(標(biāo)準(zhǔn))標(biāo)準(zhǔn)可依,、標(biāo)準(zhǔn)必依,、執(zhí)標(biāo)必嚴(yán)、違標(biāo)必究,。

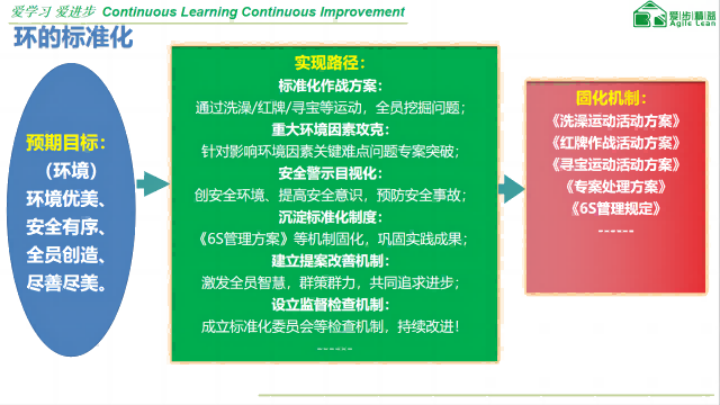

實(shí)現(xiàn)路徑:標(biāo)準(zhǔn)區(qū)域打造邏輯:指導(dǎo)標(biāo)準(zhǔn)區(qū)域打造,,提升實(shí)踐能力;目視化手冊(cè)的輸出:規(guī)范的目視化手冊(cè)輸出,,固化標(biāo)準(zhǔn),;管理制度張貼公示:各部門(mén)關(guān)鍵管理制度進(jìn)行張貼公告;工藝SOP的標(biāo)準(zhǔn)化:指導(dǎo)工藝SOP更規(guī)范的編制,、實(shí)施,;標(biāo)準(zhǔn)化機(jī)制的形成:通過(guò)標(biāo)準(zhǔn)化實(shí)踐,形成標(biāo)準(zhǔn)化機(jī)制,;全員標(biāo)準(zhǔn)化能力提升:全員參與提升全員的標(biāo)準(zhǔn)化能力,。

固化機(jī)制:《標(biāo)準(zhǔn)區(qū)域打造邏輯》《目視化標(biāo)準(zhǔn)手冊(cè)》優(yōu)化編制19份《工藝SOP》《標(biāo)準(zhǔn)化區(qū)域打造計(jì)劃》《標(biāo)準(zhǔn)化現(xiàn)場(chǎng)打造機(jī)制》《標(biāo)準(zhǔn)化現(xiàn)場(chǎng)復(fù)制機(jī)制》

法的標(biāo)準(zhǔn)化 預(yù)期目標(biāo):(標(biāo)準(zhǔn))標(biāo)準(zhǔn)可依、標(biāo)準(zhǔn)必依,、執(zhí)標(biāo)必嚴(yán),、違標(biāo)必究。

實(shí)現(xiàn)路徑:標(biāo)準(zhǔn)區(qū)域打造邏輯:指導(dǎo)標(biāo)準(zhǔn)區(qū)域打造,,提升實(shí)踐能力,;目視化手冊(cè)的輸出:規(guī)范的目視化手冊(cè)輸出,固化標(biāo)準(zhǔn),;管理制度張貼公示:各部門(mén)關(guān)鍵管理制度進(jìn)行張貼公告,;工藝SOP的標(biāo)準(zhǔn)化:指導(dǎo)工藝SOP更規(guī)范的編制、實(shí)施,;標(biāo)準(zhǔn)化機(jī)制的形成:通過(guò)標(biāo)準(zhǔn)化實(shí)踐,,形成標(biāo)準(zhǔn)化機(jī)制;全員標(biāo)準(zhǔn)化能力提升:全員參與提升全員的標(biāo)準(zhǔn)化能力,。

固化機(jī)制:《標(biāo)準(zhǔn)區(qū)域打造邏輯》《目視化標(biāo)準(zhǔn)手冊(cè)》優(yōu)化編制16份《工藝SOP》《標(biāo)準(zhǔn)化區(qū)域打造計(jì)劃》《標(biāo)準(zhǔn)化現(xiàn)場(chǎng)打造機(jī)制》《標(biāo)準(zhǔn)化現(xiàn)場(chǎng)復(fù)制機(jī)制》 現(xiàn)場(chǎng)標(biāo)準(zhǔn)化管理的思想是什么,?

海爾CEO張瑞敏經(jīng)常對(duì)員工講的一句話(huà)是:什么叫做不簡(jiǎn)單,?能夠把簡(jiǎn)單的事情天天做好就是不簡(jiǎn)單。什么叫做不容易,?大家公認(rèn)的非常容易的事情,,非常認(rèn)真地做好它,就是不容易,!6S管理技術(shù)是一門(mén)門(mén)檻不高的現(xiàn)場(chǎng)管理技術(shù),,很容易掌握(實(shí)際也有技術(shù)要求。一個(gè)不懂工藝流程,,邏輯不清的人,,指導(dǎo)生產(chǎn)現(xiàn)場(chǎng)搞6S,只能是花架子,。這一點(diǎn),,我想很多企業(yè)有體會(huì))。但是6S又是一門(mén)難以堅(jiān)持的管理技術(shù),。很多工廠(chǎng)的6S只停留在非常膚淺的層面,,對(duì)他們來(lái)說(shuō),6S只不過(guò)是搞搞標(biāo)識(shí),、畫(huà)畫(huà)線(xiàn),出出看板,、掃掃地而已,;6S、TPM負(fù)責(zé)人退化為清掃隊(duì)隊(duì)長(zhǎng)(很多企業(yè)的6S,、TPM成員都是一些不能勝任其他工作的人,,這樣的人當(dāng)然只能成為清掃隊(duì)隊(duì)員。這就像中國(guó)大學(xué)的圖書(shū)館館長(zhǎng),,大多是一些教不好書(shū),、搞不了科研的人。而在美國(guó),,只有學(xué)問(wèn)高的人,,才有資格做圖書(shū)館館長(zhǎng))。6S活動(dòng)源于日本,,在中國(guó)企業(yè)推廣的難題不在于中國(guó)企業(yè)與日本企業(yè)的差異,,而在于中國(guó)員工與日本員工的差異。不少中國(guó)員工表面聰明,,算計(jì)精明,,但做起事情來(lái)卻常常是馬虎行事,不認(rèn)真,,不到位,。這些日常工作的小差異造成了整體效果的大差異。6S之三定管理包含什么內(nèi)容?形跡管理現(xiàn)場(chǎng)標(biāo)準(zhǔn)化供應(yīng)

如何保持現(xiàn)場(chǎng)標(biāo)準(zhǔn)化管理的效果,?形跡管理現(xiàn)場(chǎng)標(biāo)準(zhǔn)化供應(yīng)

現(xiàn)代6S演變歷程

6S起源于日本,,是指在生產(chǎn)現(xiàn)場(chǎng)對(duì)人員、機(jī)器,、材料,、方法、信息等生產(chǎn)要素進(jìn)行有效管理,。整理(Seiri),、整頓(Seiton)、清掃(Seiso),、清潔(seiketsu),、素養(yǎng)(Shitsuke)安全(Security)是日語(yǔ)外來(lái)詞,在羅馬文拼寫(xiě)中,,首字母都為S,所以日本人稱(chēng)之為6S,。

多年前流行于日本的家庭管理方式,針對(duì)物與地的整理整頓,。

1955年盛行“安全始于整理整頓,,終于整理整頓”,提出“2S”,。

1986年,,首本6S改善專(zhuān)著問(wèn)世,日本全國(guó)掀起5S熱潮,。

以豐田公司為力量的一大批倡導(dǎo)企業(yè)的推進(jìn)使之活性化,。

巨大的改善促進(jìn)作用逐漸為各國(guó)管理界所青睞。 形跡管理現(xiàn)場(chǎng)標(biāo)準(zhǔn)化供應(yīng)

- 溫州愛(ài)步精益6s管理 2025-06-01

- 福州管理流程優(yōu)化案例 2025-06-01

- 舟山如何開(kāi)展6s管理培訓(xùn) 2025-06-01

- 江門(mén)愛(ài)步精益6s是什么 2025-06-01

- 福建車(chē)間精益改善流程 2025-06-01

- 龍巖工廠(chǎng)精益改善怎么做 2025-05-31

- 莆田愛(ài)步精益6s好不好 2025-05-31

- 珠海愛(ài)步精益6s培訓(xùn) 2025-05-31

- 寧波愛(ài)步6s管理 2025-05-31

- 龍巖如何開(kāi)展6s培訓(xùn)流程 2025-05-31

- 霍林郭勒注銷(xiāo)營(yíng)業(yè)執(zhí)照代辦服務(wù)熱線(xiàn) 2025-06-01

- 蘇州張家港大酒店查詢(xún) 2025-06-01

- 無(wú)錫常規(guī)普通貨物倉(cāng)儲(chǔ)服務(wù)現(xiàn)價(jià) 2025-06-01

- 甘南迭部縣怎樣加盟學(xué)堂派AI自習(xí)室招商清華資源 2025-06-01

- 常山企業(yè)企業(yè)數(shù)字化轉(zhuǎn)型 2025-06-01

- 國(guó)際貿(mào)易獲客策略 2025-06-01

- 嘉善哪里外墻清洗一體化 2025-06-01

- 奉賢區(qū)一站式室內(nèi)裝修材料檢測(cè)五星服務(wù) 2025-06-01

- 成都電器類(lèi)交替?zhèn)髯g電話(huà) 2025-06-01

- 蘭州空壓機(jī)租賃排名 2025-06-01