清遠(yuǎn)精益生產(chǎn)人才績效管理

6S管理,,即整理,、整頓、清掃,、清潔,、素養(yǎng)、安全六大要素的管理體系,,是現(xiàn)代企業(yè)管理的重要基礎(chǔ),。這一管理方法不僅關(guān)乎工作場所的整潔有序,,更體現(xiàn)了企業(yè)對效率、質(zhì)量及安全的高度追求,。在6S管理的框架下,,企業(yè)通過對工作現(xiàn)場進(jìn)行系統(tǒng)化、標(biāo)準(zhǔn)化的管理,,實現(xiàn)了資源的合理配置和有效利用,,從而提升了整體運營效率。同時,,6S管理還強調(diào)員工的素養(yǎng)培養(yǎng),,通過規(guī)范員工的行為習(xí)慣,提升了企業(yè)的整體形象和競爭力,。整理是6S管理的第一步,,旨在區(qū)分現(xiàn)場的必要與非必要物品,,并將非必需品***或歸類放置,。這一步驟看似簡單,卻對于優(yōu)化工作環(huán)境,、提高工作效率具有關(guān)鍵作用,。通過整理,企業(yè)能夠消除冗余和雜亂的元素,,使工作場所變得寬敞明亮,,員工的心情也會因此變得愉悅舒暢。同時,,整理還能減少物品誤用或丟失的可能性,,避免了因混亂而引發(fā)的各種問題和風(fēng)險。降低物流運輸成本,,實現(xiàn)精確配送,。清遠(yuǎn)精益生產(chǎn)人才績效管理

提高生產(chǎn)效率通過消除浪費和優(yōu)化生產(chǎn)流程,可以顯著提高生產(chǎn)效率,,縮短生產(chǎn)周期,,降低生產(chǎn)成本。提升產(chǎn)品質(zhì)量精益生產(chǎn)強調(diào)質(zhì)量是生產(chǎn)出來的,,而不是檢驗出來的,。通過實施自動化和持續(xù)改善,可以有效地提高產(chǎn)品質(zhì)量,,減少不良品率,。降低庫存水平準(zhǔn)時化生產(chǎn)和拉動式生產(chǎn)方式可以有效地降低庫存水平,減少資金占用和庫存管理成本,。增強企業(yè)競爭力精益生產(chǎn)可以提高企業(yè)的生產(chǎn)效率和產(chǎn)品質(zhì)量,,降低成本,,增強企業(yè)的市場競爭力。同時,,精益生產(chǎn)還可以培養(yǎng)員工的團(tuán)隊合作精神和創(chuàng)新能力,,提高企業(yè)的整體素質(zhì)。三明廈門愛步精益咨詢有限公司精益生產(chǎn)提升員工多技能水平,,增強組織靈活性,。

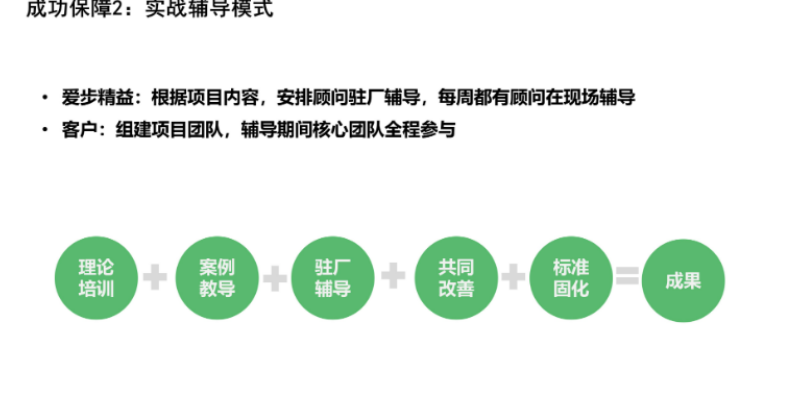

管理咨詢本質(zhì)如同西醫(yī)需要調(diào)查診斷才能開藥,也如同中醫(yī)要望聞問切,。咨詢的行為都是借助服務(wù)提供者的豐富的知識,、經(jīng)驗,在企業(yè)提出要求的基礎(chǔ)上深入企業(yè),,并且和企業(yè)管理人員密切結(jié)合,,應(yīng)用科學(xué)的方法,找出企業(yè)存在的主要問題,,進(jìn)行定量和確有論據(jù)的定性分析,,查出存在問題的原因,提出切實可行的改善方案,,進(jìn)而指導(dǎo)實施方案,,使企業(yè)的運行機制得到改善,提高企業(yè)的管理水平和經(jīng)濟(jì)效益,。管理咨詢是由具有豐富經(jīng)營理論知識和實踐經(jīng)驗,,與企業(yè)有關(guān)人員密切配合,應(yīng)用科學(xué)的方法對企業(yè)進(jìn)行調(diào)研,、診斷,,找出存在的問題,分析產(chǎn)生問題的原因,,并提出解決方案,,指導(dǎo)方案的推行實施,以達(dá)到解決問題,、達(dá)成企業(yè)的經(jīng)營目標(biāo),、推動企業(yè)健康穩(wěn)健發(fā)展的目的。

靈活響應(yīng)市場變化模塊化設(shè)計與柔性生產(chǎn)體系使企業(yè)快速適應(yīng)需求波動,。某企業(yè)通過標(biāo)準(zhǔn)化接口將新產(chǎn)品導(dǎo)入周期從6個月壓縮至2周,,在VUCA時代構(gòu)建敏捷優(yōu)勢。6.成本結(jié)構(gòu)的徹底優(yōu)化從根源重構(gòu)成本:某企業(yè)產(chǎn)能利用率從65%提升至92%,,物流成本占比下降18%,。這種"降本不降質(zhì)"模式通過流程再造實現(xiàn)價值提升。7.組織協(xié)同效率的飛躍跨部門協(xié)作機制打破職能壁壘,,某車企通過"質(zhì)量圈"活動使問題響應(yīng)時間縮短70%,。端到端流程貫通使組織效能呈指數(shù)級提升,。靈活響應(yīng)市場變化模塊化設(shè)計與柔性生產(chǎn)體系使企業(yè)快速適應(yīng)需求波動。某企業(yè)通過標(biāo)準(zhǔn)化接口將新產(chǎn)品導(dǎo)入周期從6個月壓縮至2周,,在VUCA時代構(gòu)建敏捷優(yōu)勢,。6.成本結(jié)構(gòu)的徹底優(yōu)化從根源重構(gòu)成本:某企業(yè)產(chǎn)能利用率從65%提升至92%,物流成本占比下降18%,。這種"降本不降質(zhì)"模式通過流程再造實現(xiàn)價值提升,。7.組織協(xié)同效率的飛躍跨部門協(xié)作機制打破職能壁壘,某車企通過"質(zhì)量圈"活動使問題響應(yīng)時間縮短70%,。端到端流程貫通使組織效能呈指數(shù)級提升,。培養(yǎng)持續(xù)改進(jìn)文化,推動組織持續(xù)進(jìn)化,。

決策質(zhì)量的顯著提高可視化管理(看板/Andon系統(tǒng))使決策響應(yīng)時間從2小時縮短至10分鐘,。基于事實的決策文化精細(xì)識別改進(jìn)機會,。12.客戶價值感知提升快速交付與柔性定制增強客戶粘性,。某企業(yè)將定制周期從45天縮短至7天,復(fù)購率提升30%,,重構(gòu)客戶價值認(rèn)知,。13.風(fēng)險防控能力強化標(biāo)準(zhǔn)化作業(yè)與FMEA預(yù)判風(fēng)險,,某化工企業(yè)事故率下降95%,。主動風(fēng)險管理構(gòu)建多維防護(hù)體系。14.技術(shù)與管理的深度融合工業(yè)4.0技術(shù)(數(shù)字孿生/AI質(zhì)檢)賦能精益管理,。某工廠通過模擬優(yōu)化產(chǎn)能提升25%,,實現(xiàn)智能化升級。優(yōu)化決策反饋機制,,提升管理敏捷性,。福建車間精益生產(chǎn)心得體會

提升客戶滿意度與品牌忠誠度。清遠(yuǎn)精益生產(chǎn)人才績效管理

整頓是在整理的基礎(chǔ)上,,對現(xiàn)場物品進(jìn)行科學(xué)合理的布置和標(biāo)識,。通過整頓,企業(yè)可以確保員工能夠快速準(zhǔn)確地找到所需的物品,,減少了尋找時間和精力的浪費,。同時,整頓還有助于建立良好的工作秩序和作業(yè)習(xí)慣,,使員工能夠按照既定的流程和規(guī)范進(jìn)行操作,,提高了工作效率和質(zhì)量。清掃是保持工作環(huán)境清潔的重要手段,。在6S管理中,,清掃不僅*是簡單的打掃衛(wèi)生,,更是對設(shè)備、工具和工作場所進(jìn)行深度清潔和保養(yǎng)的過程,。通過定期清掃,,企業(yè)可以消除污垢、灰塵和油漬等污染源,,保持設(shè)備的正常運轉(zhuǎn)和延長使用壽命,。同時,清掃還能提升員工的工作積極性和責(zé)任感,,使他們更加珍視和愛護(hù)自己的工作環(huán)境,。清遠(yuǎn)精益生產(chǎn)人才績效管理

- 龍巖車間精益改善方法 2025-06-02

- 清遠(yuǎn)如何培訓(xùn)6s管理培訓(xùn) 2025-06-01

- 江門6s好不好 2025-06-01

- 廣東工廠如何流程優(yōu)化實操步驟 2025-06-01

- 梅州愛步6s包括哪六個方面 2025-06-01

- 浙江如何精益改善 2025-06-01

- 云浮愛步精益6s價格 2025-06-01

- 汕頭愛步6s 2025-06-01

- 寧德如何精益改善方法 2025-06-01

- 溫州愛步精益6s管理 2025-06-01

- 珠海寫字樓水電安裝工程施工廠家 2025-06-02

- 云南社會責(zé)任驗廠項目包含哪些 2025-06-02

- 內(nèi)窺管道檢測廠家 2025-06-02

- 錫山區(qū)文書鑒定售后服務(wù) 2025-06-02

- 虹口區(qū)品牌品牌宣傳推廣好處 2025-06-02

- 哪里土工合成材料檢測電話多少 2025-06-02

- 浙江U9cloud業(yè)務(wù)流程 2025-06-02

- 浦東單位風(fēng)機清洗多少錢 2025-06-02

- 鳩江區(qū)如何企業(yè)形象策劃介紹 2025-06-02

- 寫字樓除甲醛口碑好的 2025-06-02