金華精益生產(chǎn)企業(yè)發(fā)展

精益生產(chǎn)在實(shí)際應(yīng)用中取得了明顯的成效,。例如,某復(fù)印機(jī)工廠通過(guò)改進(jìn)裝配流程中的檢查方式,,大提高了復(fù)印機(jī)的合格率,;某公司通過(guò)人性化的管理和提醒方式,有效解決了辦公室節(jié)能問(wèn)題,;美國(guó)西南航空學(xué)習(xí)豐田公司推行精益生產(chǎn),,降低了成本并提高了運(yùn)營(yíng)效率等。

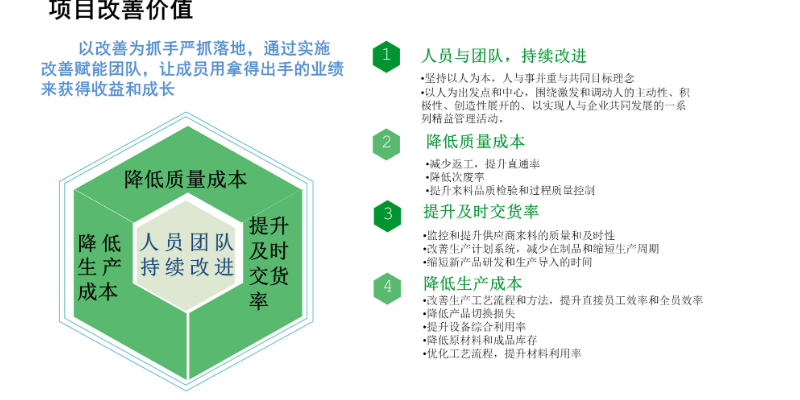

精益生產(chǎn)是一種高效,、靈活的生產(chǎn)組織和管理方式,,它通過(guò)消除浪費(fèi)、提高效率和質(zhì)量來(lái)提升企業(yè)競(jìng)爭(zhēng)力,。在全球化競(jìng)爭(zhēng)日益激烈的today,,精益生產(chǎn)已成為許多企業(yè)追求的目標(biāo)和選擇。 促進(jìn)跨部門(mén)協(xié)作,,打破職能壁壘提升效能,。金華精益生產(chǎn)企業(yè)發(fā)展

組織文化的正向重塑"改善之旅"活動(dòng)使員工參與率從30%升至90%。追求***的文化轉(zhuǎn)變提升執(zhí)行力與創(chuàng)新力,。16.領(lǐng)導(dǎo)力發(fā)展機(jī)制精益生產(chǎn)培養(yǎng)戰(zhàn)略聚焦能力,,某企業(yè)通過(guò)價(jià)值流分析優(yōu)化資源分配,管理層決策精細(xì)度提升60%,。17.知識(shí)管理體系構(gòu)建標(biāo)準(zhǔn)化文檔與案例庫(kù)加速經(jīng)驗(yàn)傳承。某企業(yè)將新員工培訓(xùn)周期縮短40%,,組織學(xué)習(xí)能力***增強(qiáng),。18.全球化協(xié)同優(yōu)勢(shì)跨區(qū)域標(biāo)準(zhǔn)化流程提升協(xié)同效率。某跨國(guó)企業(yè)通過(guò)統(tǒng)一作業(yè)標(biāo)準(zhǔn),,跨國(guó)交付周期縮短30%,。19.快速學(xué)習(xí)循環(huán)機(jī)制PDCA循環(huán)縮短問(wèn)題解決周期。某企業(yè)將異常處理時(shí)間從48小時(shí)壓縮至4小時(shí),,敏捷性提升12倍,。寧波愛(ài)步精益咨詢(xún)精益生產(chǎn)人才績(jī)效管理該員工參與其它工序 料等人時(shí),其它員工幫助,。

過(guò)量生產(chǎn)是七大浪費(fèi)中的首要問(wèn)題,。企業(yè)往往為了追求產(chǎn)量而忽視實(shí)際需求,導(dǎo)致產(chǎn)品積壓、庫(kù)存增加,。這不僅占用了大量的資金,,還增加了倉(cāng)儲(chǔ)、維護(hù)和管理的成本,。此外,,過(guò)量生產(chǎn)還可能導(dǎo)致產(chǎn)品過(guò)期、損壞等風(fēng)險(xiǎn),,進(jìn)一步加劇浪費(fèi),。因此,企業(yè)在生產(chǎn)過(guò)程中應(yīng)嚴(yán)格按照市場(chǎng)需求進(jìn)行生產(chǎn)規(guī)劃,,避免過(guò)量生產(chǎn)帶來(lái)的浪費(fèi),。等待時(shí)間也是企業(yè)常常忽視的浪費(fèi)之一。在生產(chǎn)線(xiàn)上,,員工或設(shè)備可能因?yàn)榍暗拦ば蛭赐瓿?、物料供?yīng)不及時(shí)等原因而處于等待狀態(tài)。這種等待不僅造成了生產(chǎn)力的閑置,,還可能導(dǎo)致員工的不滿(mǎn)和質(zhì)量的波動(dòng),。為了減少等待時(shí)間,企業(yè)可以通過(guò)優(yōu)化生產(chǎn)流程,、提高物料供應(yīng)的準(zhǔn)時(shí)率,、引入自動(dòng)化設(shè)備等方式來(lái)降低等待浪費(fèi)。

精益生產(chǎn)已經(jīng)在各個(gè)領(lǐng)域得到了廣泛應(yīng)用,,包括但不限于以下幾個(gè)方面:制造業(yè):精益生產(chǎn)是制造業(yè)中比較早也是比較有名的應(yīng)用領(lǐng)域之一,。通過(guò)比較小化庫(kù)存和減少生產(chǎn)中的浪費(fèi)來(lái)提高效率和質(zhì)量,從而降低生產(chǎn)成本并提高市場(chǎng)競(jìng)爭(zhēng)力,。服務(wù)業(yè):精益服務(wù)是將精益思想應(yīng)用于服務(wù)業(yè)的一種方法,,旨在提高服務(wù)質(zhì)量、提高效率,、降低成本和提高客戶(hù)滿(mǎn)意度,。在醫(yī)療保健、金融,、酒店和零售等領(lǐng)域都有廣泛應(yīng)用,。創(chuàng)業(yè)公司:創(chuàng)業(yè)公司可以采用精益創(chuàng)業(yè)的方法,通過(guò)快速驗(yàn)證假設(shè)和不斷改進(jìn)產(chǎn)品來(lái)降低失敗風(fēng)險(xiǎn)并提高成功率,。這種方法論以客戶(hù)為中心,、注重快速迭代和持續(xù)學(xué)習(xí)。組織管理:精益管理是以精益思想為基礎(chǔ)的管理方法,,旨在通過(guò)改善流程和消除浪費(fèi)來(lái)提高效率,、降低成本和提高質(zhì)量,。它可以應(yīng)用于各種組織和部門(mén)中,包括生產(chǎn),、采購(gòu),、銷(xiāo)售和營(yíng)銷(xiāo)等。提升客戶(hù)滿(mǎn)意度與品牌忠誠(chéng)度,。

七大浪費(fèi)管理是現(xiàn)代企業(yè)提升效率和降低成本的重要工具,。在生產(chǎn)過(guò)程中,過(guò)量生產(chǎn),、等待,、搬運(yùn)、加工過(guò)度,、庫(kù)存,、動(dòng)作以及不良品等七大浪費(fèi),常常無(wú)形中侵蝕著企業(yè)的利潤(rùn),。過(guò)量生產(chǎn)會(huì)導(dǎo)致庫(kù)存積壓,,增加資金占用和倉(cāng)儲(chǔ)成本;等待時(shí)間則意味著生產(chǎn)力的閑置,,降低了整體生產(chǎn)效率,;搬運(yùn)過(guò)程中的人力、物力和時(shí)間消耗也是一大浪費(fèi),;加工過(guò)度常常源于不合理的工藝設(shè)計(jì),,造成資源的浪費(fèi);庫(kù)存的存在雖然可以應(yīng)對(duì)一些突發(fā)情況,,但過(guò)高的庫(kù)存水平也意味著資金的沉淀和風(fēng)險(xiǎn)的增加,;不合理的動(dòng)作和操作方法也會(huì)帶來(lái)人力和時(shí)間的浪費(fèi);而不良品則直接影響了產(chǎn)品的質(zhì)量和企業(yè)的聲譽(yù),。因此,,識(shí)別并消除這些浪費(fèi),是企業(yè)實(shí)現(xiàn)精益生產(chǎn),、提升競(jìng)爭(zhēng)力的關(guān)鍵,。通過(guò)價(jià)值流分析聚焦增值環(huán)節(jié)。揭陽(yáng)精益生產(chǎn)企業(yè)發(fā)展

優(yōu)化設(shè)備利用率,,降低維護(hù)與能耗成本,。金華精益生產(chǎn)企業(yè)發(fā)展

降低組織層級(jí)壁壘扁平化管理提升決策效率,。某企業(yè)取消中間審批環(huán)節(jié)后,,項(xiàng)目啟動(dòng)速度提升50%。21.決策反饋機(jī)制優(yōu)化實(shí)時(shí)數(shù)據(jù)看板使管理動(dòng)作滯后性減少70%,,實(shí)現(xiàn)動(dòng)態(tài)調(diào)整,。22.可復(fù)制的成功模式標(biāo)準(zhǔn)化體系支撐快速?gòu)?fù)制。某連鎖企業(yè)將成功經(jīng)驗(yàn)復(fù)制到新網(wǎng)點(diǎn),開(kāi)業(yè)成功率從60%提升至90%,。23.員工職業(yè)發(fā)展通道多技能認(rèn)證體系提升職業(yè)成長(zhǎng)空間,。某工廠員工晉升周期縮短30%,人才流失率下降45%,。24.長(zhǎng)期競(jìng)爭(zhēng)優(yōu)勢(shì)構(gòu)建持續(xù)改進(jìn)形成差異化壁壘,。某企業(yè)通過(guò)十年精益實(shí)踐,市場(chǎng)占有率從8%提升至25%,。25.預(yù)防性維護(hù)體系金華精益生產(chǎn)企業(yè)發(fā)展

- 龍巖愛(ài)步精益企業(yè)管理做的怎么樣 2025-04-20

- 福建精益生產(chǎn) 2025-04-20

- 福州業(yè)務(wù)流程優(yōu)化工具 2025-04-20

- 寧德工廠精益改善工具 2025-04-20

- 廣東工廠如何精益改善方法 2025-04-20

- 深圳6s培訓(xùn) 2025-04-20

- 惠州廈門(mén)愛(ài)步精益咨詢(xún)有限公司精益生產(chǎn) 2025-04-19

- 福建精益生產(chǎn)浪費(fèi) 2025-04-19

- 寧德管理流程優(yōu)化理論 2025-04-19

- 舟山精益生產(chǎn) 2025-04-19

- 武漢自助洗車(chē)主板接口 2025-04-20

- 無(wú)錫銀聯(lián)軟件定制生產(chǎn)企業(yè) 2025-04-20

- 徐州回收標(biāo)準(zhǔn)認(rèn)證體系 2025-04-20

- 天津綜合企業(yè)管理服務(wù)電話(huà) 2025-04-20

- 南寧寫(xiě)字樓安全保衛(wèi) 2025-04-20

- 吳中區(qū)哪里高新企業(yè)認(rèn)證怎么樣 2025-04-20

- 運(yùn)營(yíng)廣告設(shè)計(jì)平臺(tái) 2025-04-20

- 杭州分析企業(yè)管理咨詢(xún)是什么 2025-04-20

- 海南高校實(shí)驗(yàn)室供應(yīng)商家 2025-04-20

- 杭州創(chuàng)新傳統(tǒng)印刷咨詢(xún)熱線(xiàn) 2025-04-20