鏡片載帶

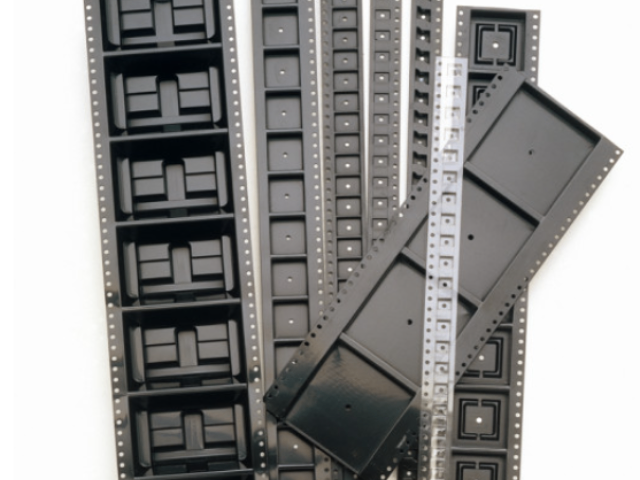

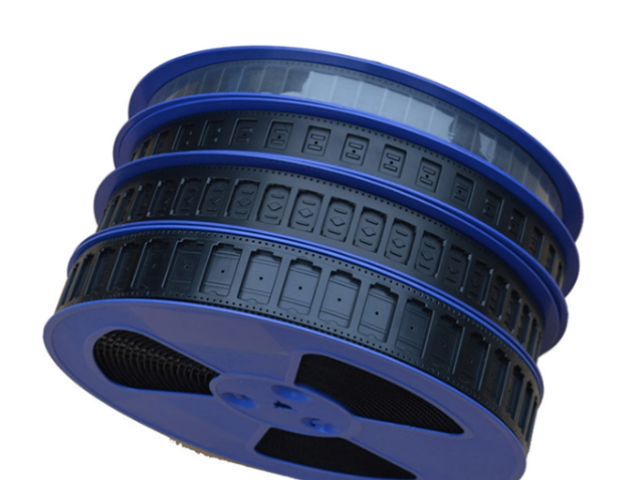

壓紋載帶是指通過模具壓印或者吸塑的方法使載帶材料的局部產(chǎn)生拉伸,,形成凹陷形狀的口袋。在模具壓印工藝中,特制的模具被精細打造,其表面有著與所需口袋形狀完全契合的凸起部分。當(dāng)塑料等載帶材料被送入模具之間,,強大的壓力瞬間施加,模具凸起部分擠壓材料,使其局部發(fā)生拉伸變形,,進而塑造出規(guī)則的凹陷口袋。而吸塑工藝同樣精妙,先將加熱軟化后的載帶材料覆蓋在帶有口袋形狀凹槽的模具上,,通過真空吸附的方式,,讓材料緊緊貼合模具凹槽,冷卻后便形成了凹陷口袋,。這種成型方式帶來諸多優(yōu)勢,。在生產(chǎn)效率方面,壓紋載帶能夠?qū)崿F(xiàn)高速連續(xù)生產(chǎn),,每一次模具開合或者吸塑操作,,都能快速產(chǎn)出一排口袋,極大地滿足了大規(guī)模生產(chǎn)的需求,。在成本控制上,,其對原材料的利用率較高,且設(shè)備與模具相對簡單,,維護成本低,,使得整體生產(chǎn)成本得到有效控制。正因如此,,在常見的消費類電子產(chǎn)品生產(chǎn)中,,像耳機內(nèi)部的電阻、智能手表中的電容等小型電子元器件,,壓紋載帶成為了理想的包裝選擇,,高效且經(jīng)濟地為這些元器件提供可靠的包裝,助力電子產(chǎn)品快速走向市場,。 載帶易于卸載,,在生產(chǎn)線上元件能便捷取出,迅速投入后續(xù)加工,。鏡片載帶

隨著電子市場的迅猛發(fā)展,,芯片尺寸呈現(xiàn)出愈發(fā)微小的趨勢,這一變化促使載帶行業(yè)也邁向精密化的發(fā)展道路,。目前,,市場上已成功推出4mm寬度的載帶供應(yīng),這一成果堪稱行業(yè)的重大突破,。4mm寬度載帶的誕生,,是對芯片微型化需求的精細回應(yīng)。在超小型芯片的包裝與運輸中,,傳統(tǒng)載帶難以滿足其對空間利用和精細定位的嚴苛要求,。而這種窄寬度載帶,以其緊湊的設(shè)計,,完美適配微小芯片,,極大地提升了單位面積內(nèi)可容納的芯片數(shù)量,,在存儲和運輸環(huán)節(jié)顯著提高了空間利用率。在生產(chǎn)工藝上,,4mm載帶的制造難度極高,。它需要更為精密的模具和先進的生產(chǎn)設(shè)備,以確保型腔尺寸,、定位孔精度等關(guān)鍵指標(biāo)的精細度,。同時,對原材料的性能要求也更為苛刻,,必須在保證強度的前提下,,具備更高的柔韌性和穩(wěn)定性,才能承受芯片在裝配與測試過程中的各種應(yīng)力,。從應(yīng)用領(lǐng)域來看,,4mm載帶主要服務(wù)于電子設(shè)備制造,如智能手機的處理器芯片,、可穿戴設(shè)備的微型傳感器芯片等,。隨著這些領(lǐng)域?qū)π酒啥群托阅艿牟粩嘧非螅?mm載帶的市場需求有望持續(xù)增長,成為推動電子產(chǎn)業(yè)向更小型化,、高性能化發(fā)展的重要助力,。 上海貼片螺母編帶尺寸工業(yè)控制領(lǐng)域的載帶,確保電子元件在復(fù)雜工況下穩(wěn)定工作,。

在電子制造產(chǎn)業(yè)邁向高度自動化的進程中,,載帶的自動化適配優(yōu)勢愈發(fā)凸顯,其定位孔成為連接生產(chǎn)各環(huán)節(jié)自動化設(shè)備的關(guān)鍵紐帶,。載帶的定位孔在設(shè)計上遵循嚴格的行業(yè)標(biāo)準(zhǔn)與高精度制造工藝,,位置精度可達微米級別。這些定位孔均勻分布于載帶邊緣,,與自動化設(shè)備的定位銷,、傳感器等部件精細對應(yīng)。在自動化生產(chǎn)環(huán)節(jié),,當(dāng)電子元件制造完成后,,自動化傳輸設(shè)備通過識別載帶上的定位孔,能夠快速,、準(zhǔn)確地將載帶移送至下一工序。例如,,在貼片元件生產(chǎn)線上,,貼片機借助定位孔實現(xiàn)與載帶的精細對接,其機械臂依據(jù)定位孔確定元件在載帶中的位置,,從而高速,、穩(wěn)定地抓取元件并將其貼裝到電路板上,,極大提高了貼片效率與精度,減少了人工干預(yù)帶來的誤差與時間損耗,。在運輸環(huán)節(jié),,自動化倉儲與物流設(shè)備同樣依靠載帶定位孔進行操作。自動導(dǎo)引車(AGV)能夠通過掃描定位孔,,精細識別載帶位置,,將載帶高效運輸至倉庫指定存儲區(qū)域或裝載至運輸車輛,實現(xiàn)了貨物運輸?shù)淖詣踊c智能化,,提升了物流效率,,降低了運輸出錯風(fēng)險。在裝配階段,,自動化裝配設(shè)備利用定位孔快速找準(zhǔn)元件在載帶中的位置,,輕松將元件從載帶型腔中取出并準(zhǔn)確安裝到產(chǎn)品部件上。以汽車電子元件裝配為例,,自動化生產(chǎn)線通過載帶定位孔,。

載帶行業(yè)的發(fā)展宛如一場強大的引擎,有力地帶動了相關(guān)產(chǎn)業(yè)鏈的蓬勃發(fā)展,。原材料供應(yīng)商成為直接受益者,,隨著載帶需求的激增,對塑料,、紙張,、金屬化材料等原材料的采購量大幅攀升。為滿足載帶生產(chǎn)的高質(zhì)量要求,,供應(yīng)商不斷優(yōu)化生產(chǎn)工藝,,研發(fā)新型材料配方。例如,,塑料供應(yīng)商致力于開發(fā)更具韌性與穩(wěn)定性的聚合物,,以保障載帶在復(fù)雜環(huán)境下的性能;紙張供應(yīng)商則專注生產(chǎn)**度,、防潮性佳的特種紙用于紙質(zhì)載帶,。生產(chǎn)設(shè)備制造商也迎來了發(fā)展機遇。為適應(yīng)載帶生產(chǎn)的高精度,、高效率需求,,他們加大研發(fā)投入,制造出更為先進的壓紋機,、沖壓機,、自動化檢測設(shè)備等。這些設(shè)備具備更高的精度控制,、更快的生產(chǎn)速度以及智能化的操作界面,,極大提升了載帶生產(chǎn)的質(zhì)量與效率,。與此同時,環(huán)保意識的增強促使載帶生產(chǎn)企業(yè)將目光聚焦于材料的環(huán)保性和可回收性,。越來越多的企業(yè)摒棄傳統(tǒng)的不可降解材料,,轉(zhuǎn)而采用生物可降解塑料、再生紙張等環(huán)保材料,。生物可降解塑料在自然環(huán)境中能逐步分解,,減少對土壤和水源的污染;再生紙張則通過回收廢紙進行再生產(chǎn),,降低樹木砍伐量,,實現(xiàn)資源的循環(huán)利用。企業(yè)還積極探索創(chuàng)新,,開發(fā)新的生產(chǎn)工藝,,以確保環(huán)保材料在制成載帶后,依然具備良好的物理性能,。 再生纖維復(fù)合制成的載帶,,循環(huán)利用資源,降低能耗,,助力綠色生產(chǎn),。

隨著電子產(chǎn)品不斷向小型化、高性能化發(fā)展,,載帶行業(yè)也迎來了新的機遇和挑戰(zhàn),。電子市場對載帶的精度要求越來越高,促使載帶生產(chǎn)企業(yè)不斷提升生產(chǎn)技術(shù),。在小型化趨勢下,,電子元器件愈發(fā)微小,這就要求載帶的口袋尺寸精度達到微米甚至納米級別,。例如,,智能手機中的芯片尺寸不斷縮小,載帶需精細適配,,確保芯片在運輸和貼裝過程中位置精確無誤,。為滿足這一需求,載帶生產(chǎn)企業(yè)紛紛引入先進的加工設(shè)備,。高精度的模具制造設(shè)備能夠打造出更為精細,、公差極小的模具,用于壓紋或沖壓載帶,,保證口袋尺寸的一致性和準(zhǔn)確性,。在生產(chǎn)工藝上,企業(yè)持續(xù)優(yōu)化,。通過改進壓紋和沖壓工藝參數(shù),,精確控制壓力、溫度和時間等因素,,減少生產(chǎn)過程中的尺寸偏差,。同時,引入自動化檢測設(shè)備,,對生產(chǎn)出的載帶進行實時監(jiān)測,。這些設(shè)備利用高分辨率的圖像識別技術(shù),能夠快速檢測出載帶口袋的尺寸,、形狀是否符合標(biāo)準(zhǔn),,一旦發(fā)現(xiàn)偏差,立即反饋并調(diào)整生產(chǎn)參數(shù),。此外,,企業(yè)加大研發(fā)投入,研究新型材料,。具有更好穩(wěn)定性和成型性的材料,,能在保證載帶物理性能的同時,進一步提升精度,。載帶生產(chǎn)企業(yè)通過一系列技術(shù)提升手段,,努力跟上電子產(chǎn)品發(fā)展步伐,在新的市場環(huán)境中搶占先機,。 抗震緩沖載帶通過獨特結(jié)構(gòu),,有效吸收震動,降低元件內(nèi)部結(jié)構(gòu)損壞風(fēng)險,。安徽螺母載帶銷售廠家

載帶的高精度定位孔,,確保運輸及元件移送位置,誤差極小,。鏡片載帶

未來,,載帶將朝著更精密、更高效,、更環(huán)保的方向發(fā)展,,以滿足電子行業(yè)不斷變化的需求。在精密性上,,隨著電子元器件持續(xù)向小型化,、微型化邁進,載帶需不斷提升口袋尺寸精度與定位精細度,。研發(fā)人員將借助先進的微納加工技術(shù),,打造出公差控制在納米級別的載帶口袋,確保微小元件在運輸與貼裝時能精細就位,,進一步降低電子設(shè)備制造中的誤差,,提升產(chǎn)品性能穩(wěn)定性,。高效性方面,載帶生產(chǎn)設(shè)備將引入更先進的自動化與智能化技術(shù),。例如,,通過高速、高精度的傳感器與智能控制系統(tǒng),,實現(xiàn)載帶運輸速度的大幅提升,,同時精細把控生產(chǎn)流程,減少設(shè)備停機時間與生產(chǎn)故障,。在電子制造工廠中,,載帶與自動化生產(chǎn)線的協(xié)同將更加緊密,從元件裝載到貼裝,,實現(xiàn)全流程的無縫對接,,顯著提高電子元器件單位時間的處理量,加速電子產(chǎn)品的生產(chǎn)周期,。環(huán)保性也是載帶未來發(fā)展的關(guān)鍵方向,。載帶生產(chǎn)企業(yè)將大力開發(fā)新型環(huán)保材料,如可降解的生物基聚合物,、可循環(huán)利用的高性能復(fù)合材料等,。這些材料不僅能在自然環(huán)境中逐步分解,減少對生態(tài)環(huán)境的負擔(dān),,還能通過回收再利用,,降低資源消耗。同時,,生產(chǎn)工藝也將朝著低能耗,、低污染方向優(yōu)化,減少生產(chǎn)過程中的碳排放與廢棄物排放,。 鏡片載帶

- 安徽屏蔽罩載帶價格 2025-06-05

- 安徽SMT貼片螺母批發(fā)商 2025-06-05

- 浙江接插件載帶銷售廠家 2025-06-05

- 貼片螺母哪家好 2025-06-05

- 安徽銅螺母 2025-06-05

- 安徽燈珠編帶價格 2025-06-04

- 上海螺母編帶批發(fā)價格 2025-06-04

- 上海連接器編帶批發(fā)商 2025-06-04

- 上海鎳片載帶銷售廠家 2025-06-04

- 屏蔽罩載帶尺寸 2025-06-04

- 徐州微型高精度反向定位掃描儀互惠互利 2025-06-25

- 云南GAINSIL聚洵電子元器件采購商 2025-06-25

- 嘉興電視紅外線接收頭哪家好 2025-06-25

- 松江區(qū)貿(mào)易電器輔件報價 2025-06-25

- 新疆微流控芯片之聲表面波器件定制 2025-06-25

- 新型透明導(dǎo)電膜什么價格 2025-06-25

- SMD貼片保險絲廠家 2025-06-25

- 1.5歐姆透明導(dǎo)電膜供應(yīng)商家 2025-06-25

- 北京通用電子元器件 2025-06-25

- 山東全彩LED顯示屏廠家批發(fā)價 2025-06-25