北京摩擦焊供應(yīng)商

極端低溫環(huán)境下鎳基合金焊接性能研究LNG儲罐用9%Ni鋼在-196℃下的摩擦焊性能至關(guān)重要,研究發(fā)現(xiàn):當頂鍛壓力提升至350MPa,、轉(zhuǎn)速降至800rpm時,接頭低溫沖擊功達94J(較常規(guī)參數(shù)提升3倍),。微觀分析表明,高壓力促進動態(tài)再結(jié)晶,,形成細密板條馬氏體組織(寬度50-100nm),。滬東中華造船集團應(yīng)用該工藝建造的27萬方LNG船,焊縫通過-196℃液氮噴射試驗,,裂紋率從1.2%降至0.05%,。該成果入選ITTC(國際拖曳水池會議)推薦規(guī)范,推動**溫焊接技術(shù)標準化,。鈦合金異種金屬連接,,采用摩擦焊機,抗剪強度突破280MPa,。北京摩擦焊供應(yīng)商

二手摩擦焊設(shè)備翻新市場風險評估二手設(shè)備流通量年均增長15%,,但存在重大隱患:超過60%的10年以上機齡設(shè)備存在主軸軸承磨損(間隙>0.1mm)、液壓系統(tǒng)泄漏(壓力損失≥20%)等問題,。專業(yè)翻新需更換價值占原價40%以上的**部件,,如英國某翻新企業(yè)將1980年代KUKA設(shè)備升級智能控制系統(tǒng)后,售價仍比新機低50%,。建議用戶采購時要求提供第三方檢測報告(如TüV認證),,重點關(guān)注累計焊接次數(shù)(建議<50萬次)、伺服電機剩余壽命等關(guān)鍵指標,。青海慣性摩擦焊機廠商激光輔助摩擦焊機,,深寬比突破10:1,實現(xiàn)精密焊接,。

在石油鉆桿,、核電主管道等極端工況設(shè)備制造中,摩擦焊機解決了大直徑,、厚壁管件的連接難題,。傳統(tǒng)的焊接方法往往難以滿足這些部件對焊接質(zhì)量和效率的高要求,而摩擦焊機則憑借其獨特的優(yōu)勢成為了優(yōu)先方案,。例如,,中石油采用慣性摩擦焊技術(shù)生產(chǎn)鉆桿,焊接接頭的抗扭強度提升了30%,,疲勞壽命達到了母材的80%,顯著提高了鉆桿的使用壽命和可靠性。在核電領(lǐng)域,,AP1000主管道通過雙軸肩攪拌摩擦焊技術(shù)實現(xiàn)了全位置焊接,,滿足了60年設(shè)計壽命的嚴苛要求。同時,,這種焊接方式還減少了焊縫射線檢測工作量50%以上,,提高了生產(chǎn)效率,降低了制造成本,。隨著能源裝備制造行業(yè)的不斷發(fā)展,,摩擦焊機的市場需求將持續(xù)增長。

隨著工業(yè)4.0時代的到來,,摩擦焊機也正向數(shù)字化,、網(wǎng)絡(luò)化方向演進。現(xiàn)代摩擦焊機集成了激光位移傳感器,、紅外測溫系統(tǒng)等先進技術(shù),,實現(xiàn)了焊接過程參數(shù)的實時監(jiān)測與閉環(huán)控制。通過AI算法對焊接數(shù)據(jù)進行深度分析,,摩擦焊機能夠自動補償熱變形,,確保焊接質(zhì)量的穩(wěn)定性和一致性。例如,,西門子開發(fā)的智能摩擦焊系統(tǒng),,一次合格率提升至99.2%,顯著提高了生產(chǎn)效率,,降低了廢品率,。同時,該系統(tǒng)還支持與MES系統(tǒng)無縫對接,,實現(xiàn)了生產(chǎn)數(shù)據(jù)的實時采集與分析,,為智能制造提供了有力的數(shù)據(jù)支撐。摩擦焊機焊接過程無煙塵污染,,能耗降低60%,,堪稱綠色制造典范。

航空航天領(lǐng)域?qū)附淤|(zhì)量的要求極為嚴苛,,摩擦焊機憑借其無熔化缺陷,、低殘余應(yīng)力的特點,在這一領(lǐng)域?qū)崿F(xiàn)了**性突破,。在火箭燃料艙,、飛機起落架等關(guān)鍵部件的制造中,摩擦焊機發(fā)揮了不可替代的作用,。例如,,波音787客機機身框架便采用了攪拌摩擦焊技術(shù),,焊接接頭的疲勞壽命達到了母材的85%,且無需后續(xù)熱處理,,***縮短了生產(chǎn)周期,,降低了制造成本。在國內(nèi),,C919大飛機項目也成功應(yīng)用了摩擦焊技術(shù),,實現(xiàn)了鈦合金蒙皮與骨架的高效連接。這種連接方式不僅焊接變形量小,,而且單道焊縫長度可突破12米,,滿足了大型飛機部件對焊接質(zhì)量和效率的高要求。核電主管道使用摩擦焊機全位置焊接,,壽命滿足60年嚴苛要求,。四平慣性摩擦焊機廠家

區(qū)塊鏈技術(shù)溯源,摩擦焊機焊接數(shù)據(jù)全生命周期可信存證,。北京摩擦焊供應(yīng)商

超厚板多層摩擦焊技術(shù)攻克海工裝備難題海上風電導管架需焊接150mm厚S355鋼,,傳統(tǒng)多道焊需72小時且易產(chǎn)生層間未熔合。自主研發(fā)的深熔攪拌摩擦焊裝備,,采用分段熱輸入控制策略,,單道焊接厚度達45mm,3層即可完成全厚度連接,,工期縮短至18小時,。關(guān)鍵突破在于開發(fā)自適應(yīng)壓力補償系統(tǒng),實時調(diào)節(jié)25個分區(qū)壓力(波動<±1.5%),,使厚板焊接變形量<3mm/10m,。某海工項目應(yīng)用后,制造成本降低¥800萬/套,,抗疲勞性能通過DNVGL規(guī)范認證,。該技術(shù)現(xiàn)已被納入國家科技重大專項,預計到2030年將形成200億元市場規(guī)模,。

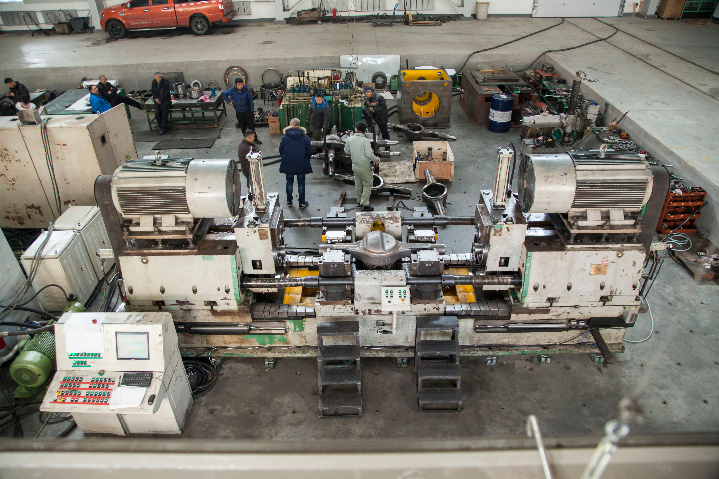

長春數(shù)控機床有限公司擁有很好的服務(wù)與產(chǎn)品,,不斷地受到新老用戶及業(yè)內(nèi)人士的肯定和信任。我們公司是全網(wǎng)商盟認證會員,,點擊頁面的商盟客服圖標,,可以直接與我們客服人員對話,愿我們今后的合作愉快,!

- 內(nèi)蒙古數(shù)控銑床廠家 2025-06-26

- 東三省萬能銑床采購 2025-06-26

- 北京萬能銑床品牌 2025-06-26

- 江蘇連續(xù)驅(qū)動摩擦焊機生產(chǎn)廠家 2025-06-26

- 安徽慣性摩擦焊采購 2025-06-26

- 鞍山萬能銑床 2025-06-26

- 河南摩擦焊參考價格 2025-06-26

- 黑龍江慣性摩擦焊機生產(chǎn)廠家 2025-06-26

- 四平旋弧焊機參考價格 2025-06-25

- 內(nèi)蒙萬能銑床購買 2025-06-25

- 潮州直銷球閥Q41F哪家強 2025-06-26

- 南京彎管機廠家 2025-06-26

- 紡織一級能效空壓站售后服務(wù) 2025-06-26

- 河南便捷式儲能設(shè)備耗材 2025-06-26

- 無錫小型硫化機供應(yīng)商 2025-06-26

- 物流自卸鐵框加工 2025-06-26

- 多功能信息系統(tǒng)集成服務(wù)聯(lián)系人 2025-06-26

- 陜西惡臭四合一氣體檢測儀推薦 2025-06-26

- 廈門q系列閥門電動裝置銷售電話 2025-06-26

- 國產(chǎn)微創(chuàng)手術(shù)顯微鏡廠家有哪些 2025-06-26